anwenderreportage

Erowa Robot Compact 80: Senkerosion erfolgreich automatisiert

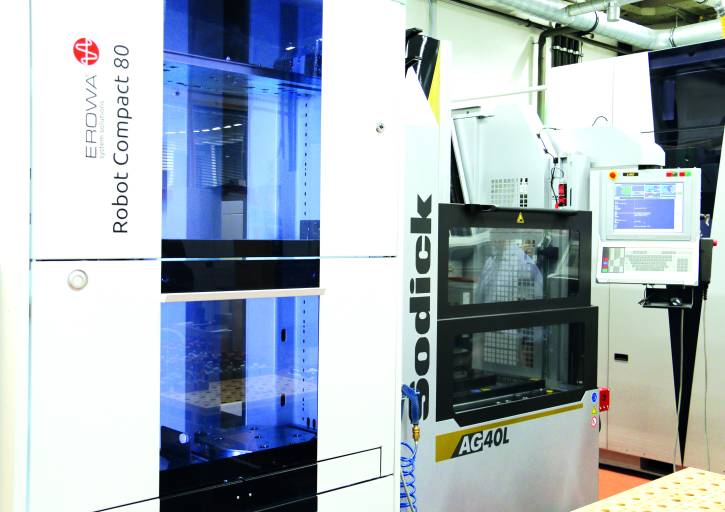

Wenn es um hochpräzise und innovative Spritzgusswerkzeuge geht, ist die Ermet Präzisionsformenbau GmbH ein gefragter Partner. Die mittelfränkische Firma konstruiert, fertigt und montiert seit über 30 Jahren komplexe Spritzgussformen für die Automobil-, Elektro- und Medizintechnikbranche. Das oberste Ziel, die hohen Qualitätsansprüche ihrer Kunden zu erfüllen, stellt hohe Ansprüche an den Maschinenpark. Seit Neuestem komplettieren zwei Automationszellen mit je einem Erowa Robot Compact 80 und einer Sodick AG40L respektive einer AG60L den Werkzeugbau.

Die Ermet Präzisionsformenbau GmbH investierte in zwei Automationszellen mit je einem Erowa Robot Compact 80 und Sodick Senkerodiermaschinen.

Shortcut

Aufgabenstellung: Durchlaufzeiten verkürzen, Maschinenstunden erhöhen.

Lösung: Zwei Automationszellen mit je einem Erowa Robot Compact 80 und einer Sodick AG40L bzw. einer AG60L Senkerodiermaschine.

Vorteil: Automation erfolgreich umgesetzt, angestrebtes Niveau in puncto Stunden erreicht.

Für Stefan Botsch, Geschäftsführer des Ermet Präzisionsformenbau war schnell klar: „Unser Ziel, die Durchlaufzeiten zu verkürzen und gleichzeitig die Maschinenstunden zu erhöhen, lässt sich nur mit einer Automation erreichen. Dabei muss unsere oberste Priorität, die Qualität, jederzeit im Auge behalten werden.“

Zunächst wurden mehrere Hersteller für eine Senkerosions-Automation in Betracht gezogen. Das System sollte präzise, ausfallsicher und ausbaubar bleiben.

Entscheidende Auswahlkriterien

Zunächst wurden mehrere Hersteller für eine Senkerosions-Automation in Betracht gezogen. Das System sollte präzise, ausfallsicher und ausbaubar bleiben. Nicht zuletzt sind für das Zusammenspiel auch gute Teamplayer mit kurzen Kommunikationswegen ein Muss. Das Know-how über die Werkzeugmaschine und das Handlinggerät muss gerade beim Thema der Schnittstelle bei beiden Partnern vorhanden sein. Was bei der Kombination von Sodick und Erowa eindeutig der Fall ist.

Einer der ausschlaggebendsten Punkte für den Wechsel zu Sodick in den Bereichen WEDM und MEDM war eindeutig die hohe Genauigkeit der Maschine, welche durch die bereits seit 1998 eingesetzten Linearantriebe erreicht wird. Hier bietet Sodick sogar zehn Jahre Garantie auf die Positioniergenauigkeit der Maschine. In Sachen Ausfallsicherheit hat Ermet mit Sodick langjährige positive Erfahrungen gemacht: So läuft die bereits eingesetzte Senkerodiermaschine AQ35L seit zehn Jahren ohne nennenswerte Reparaturen durch. Nicht umsonst ist Sodick mit den über 5.000 produzierten EDM Maschinen pro Jahr der größte EDM-Hersteller weltweit. Zudem eignen sich die Generatoren der Sodick Maschinen sowohl für den Einsatz von Kupfer- als auch Graphitelektroden.

Einer der ausschlaggebendsten Punkte für den Wechsel zu Sodick in den Bereichen WEDM und MEDM war eindeutig die hohe Genauigkeit der Maschine, welche durch die bereits seit 1998 eingesetzten Linearantriebe erreicht wird.

Durchdachtes System

Um das Beste aus einer sehr guten Werkzeugmaschine heraus holen zu können, braucht es entsprechende Peripherie. Stichwort hierzu ist das Spannsystem, welches beim Senkerodieren eine doppelt wichtige Funktion erhält: So findet auf dem Maschinentisch das Erowa UPC und in der Pinole das Erowa ITS Spannsystem seinen Platz. Werkstücke und Elektroden werden schnell, präzise und ohne Verlust der Referenz eingewechselt. Dies geschieht über mehrere Maschinen mit einer Wiederholgenauigkeit von 0,002 mm, was besonders bei der Herstellung der Elektroden ein unschlagbarer Vorteil ist.

Für das Handling der palettierten Werkstücke und Elektroden kommt der Erowa Robot Compact 80 zum Einsatz. Auf nur zwei Quadratmetern findet das Magazin mit über 80 Positionen inklusive dem integrierten Greiferbahnhof und der ergonomischen Belade- und Rüststation Platz. Die Werkstück-Nullpunkte werden bequem außerhalb der Werkzeugmaschine aufgenommen, abgespeichert und anschließend an die Werkzeugmaschine gesendet. Dieses hauptzeitparallele Rüsten reduziert die Einrichtzeit merklich und steigert somit die effektiv nutzbare Bearbeitungszeit der Maschine.

Für das Handling der palettierten Werkstücke und Elektroden kommt der Erowa Robot Compact 80 zum Einsatz. Auf nur zwei Quadratmetern findet das Magazin mit über 80 Positionen inklusive dem integrierten Greiferbahnhof und der ergonomischen Belade- und Rüststation Platz.

Infos zum Anwender

Seit über 30 Jahren steht die Ermet Präzisionsformenbau GmbH für Innovation und Präzision. Mit ca. 40 hochqualifizierten Mitarbeitern und einem gut ausgestatteten Werkzeugbau realisiert das Unternehmen Spritzgusswerkzeuge bis zu einem Gewicht von ca. zwei Tonnen und Abmessungen von 500 x 800 mm.

www.ermet.de

Unterm Strich

Die Realisierung des Automationsprojektes hat von der ersten Idee, über die Evaluierung bis zur Abnahme ein Jahr in Anspruch genommen hat. Der Nutzen zeigte sich aber schnell: „Wir waren innerhalb von drei Monaten stundentechnisch auf dem angestrebten Niveau“, betont Botsch. „Die Mitarbeiter schätzen die Arbeit mit der neuen Technologie und der Automation: Die Kombination einer offenen Haltung gepaart mit der nötigen Erfahrung ist der Schlüssel zu einer attraktiven, abwechslungsreichen Arbeit.“ Nicht zuletzt muss aber der Unternehmer das ganze Vorhaben mit seiner Philosophie steuern. Vertrauen in die Technologie und gute Teamplayer bei den Partnern sind hier die wichtigste Voraussetzung.

Zukunftspläne

Aktuell werden die NC-Programme manuell den Plätzen im Robotermagazin zugewiesen. In Zukunft soll dies ein Prozessleitsystem übernehmen und die ganze Fertigung vernetzen. Dies bietet zusätzliche Effizienz in der Organisation und Priorisierung der einzelnen Aufträge. Im Nachgang lassen sich erledigte Projekte per Knopfdruck mit einer Reporting-Funktion genau nachkalkulieren. Im selben Stil wie die Senkerodierzellen werden in einem nächsten Projekt auch die Drahterodiermaschinen automatisiert. Ebenfalls soll die Vernetzung des zweiten Standorts von Ermet in Tschechien weiter ausgebaut werden. „Unser Betrieb in Pilsen teilt dieselben Grundsätze und erhält genau die gleiche, hochstehende Technologie wie wir sie einsetzen. So ergänzen wir uns gegenseitig und können entsprechende Kundenwünsche zur gewohnt einwandfreien Qualität aus Mittelfranken erfolgreich umsetzen“, so Botsch abschließend.

Teilen: · · Zur Merkliste