Hochpräzise Keramikbearbeitung

Auf Basis intensiver Grundlagenforschung ist es der Kern Microtechnik GmbH gelungen, die hochgenaue Bearbeitung von technischer Keramik auf ein neues Level zu heben. Basis dafür sind ein neuer Schnittmodus, höchstpräzise Kern-Bearbeitungszentren und Spezialwerkzeuge von 6C Tools. Ab März 2021 wird der neue Bearbeitungsprozess in der betriebseigenen Auftragsfertigung eingesetzt.

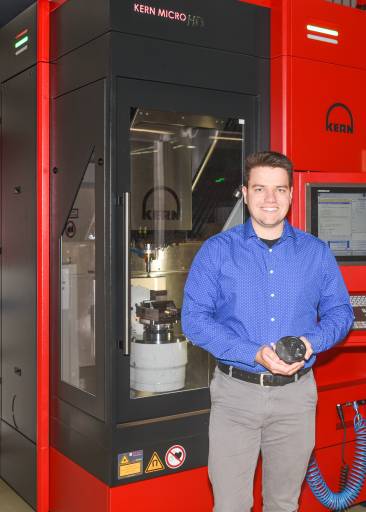

Marvin Gröb, Projektleiter bei Kern, weiß um die Leistungsfähigkeit des neuen Keramik-Schnittmodus: „In Kombination mit höchstpräzisen Kern-Bearbeitungszentren und Spezialwerkzeugen von 6C Tools lassen sich Materialabtragraten vervielfachen und Kantenbrüchigkeit zuverlässig vermeiden.“

Kern Microtechnik GmbH

Die Kern Microtechnik GmbH, Eschenlohe, beschäftigt rund 200 Mitarbeiter und ist weltweit in mehr als 30 Ländern. Die Entwicklung und Herstellung von höchstpräzisen Bearbeitungszentren und die Auftragsfertigung von Frästeilen im Mikro- und Nanobereich stehen dabei im Mittelpunkt. Das Produktportfolio der Auftragsfertigung umfasst die Prototypen-, Einzelteil- und Serienfertigung ebenso wie die Baugruppenmontage und Unterstützung bei der Konstruktionserstellung. Bearbeitet werden die Teile durch Fräsen, Bohren, Erodieren und Schleifen.

Die Vorteile von technischer Keramik wie Siliziumcarbid, Aluminiumoxiden etc. sind vielfältig. Die Werkstoffe sind extrem hart, hochsteif, chemie- und wärmebeständig sowie temperaturleitfähig. Demgegenüber steht als technischer Nachteil lediglich eine Sprödigkeit, die manche Anwendung ausschließt. Hauptgrund, warum das Material nicht häufiger eingesetzt wird, ist laut Kern-Projektleiter Marvin Gröb die teure mechanische Endbearbeitung, die bis zu 80 Prozent der gesamten Bauteilkosten ausmacht. Diesen Kostenanteil prozessstabil zu senken, haben sich Marvin Gröb und sein Team zum Ziel gesetzt. Heute steht für den Ingenieur fest: „Unsere intensive Grundlagenforschung hat sich gelohnt. Gemeinsam mit Werkzeugexperten von 6C Tools ist es uns gelungen, einen duktilen Schnittmodus zu entwickeln, der beim Fräsen die Keramik nicht brechen, sondern einen Span fließen lässt.“

Die Aufnahme im Rasterelektronenmikroskop zeigt: Dank des neuen Schnittmodus entsteht beim Bearbeiten von Keramik ein fließender Span.

Höchste Oberflächengüte, geringer Werkzeugverschleiß

Umfangreiche Tests bestätigen bereits, dass es in dieser Kombination möglich ist, im Vergleich zum aktuellen Benchmark vielfache Materialabtragraten in Keramik zu erzielen. Gleichzeitig gelingt es, die oft problematische Kantenbrüchigkeit zuverlässig zu vermeiden und den Werkzeugverschleiß zu senken. „Wir können darüber hinaus auch deutlich tiefere Bohrungen als bislang realisieren und erzielen mit unserer Kern-Micro-Baureihe µm-genau höchste Oberflächengüten“, erklärt Entwickler Marvin Gröb.

Der revolutionären Entwicklung und gleichzeitig hohen Relevanz für den praktischen Einsatz bewusst, ist der Projektleiter bereits in engem Kontakt mit den Verantwortlichen der Kern-Auftragsfertigung. Gemeinsam arbeiten sie daran, den neuen Schnittmodus in aktuelle Projekte der Prototypen-, Einzelteil- und Serienfertigung von Keramikbauteilen zu implementieren. Gröb ist sich abschließend demnach auch sicher, „dass wir bereits gegen Ende des ersten Quartals 2021 über erste Erfolge berichten können.“

Teilen: · · Zur Merkliste