Transparenz bringt Effizienz

Digitalisierung passiert nicht von heute auf morgen. Vielmehr ist es ein evolutionärer Anpassungsprozess, der kontinuierlich voranschreitet. Dabei geht jedes Unternehmen nach seinem eigenen Tempo vor. Als Endziel wird von den meisten Betrieben ein möglichst detaillierter Überblick über die tatsächlichen Vorgänge in der eigenen Fertigung, sprich ein Maximum an Transparenz, angestrebt, wie eine „Bestandsaufnahme“ bei heimischen Betrieben zeigte. Kein Wunder: Schließlich gilt Transparenz als zentraler Schlüssel für mehr Effizienz. Von Sandra Winter, x-technik

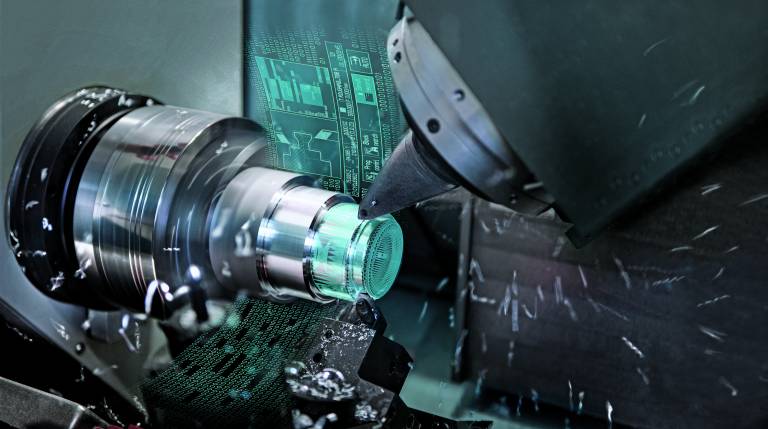

Nur aussagekräftige Daten sind gute Daten: Daten werden gerne als Gold des 21. Jahrhunderts bezeichnet. Aber nicht alles, was glänzt, entpuppt sich nach eingehender Betrachtung tatsächlich als wertvoll. (Bild: Siemens)

Vor ein paar Jahren stellte sich so manches Unternehmen im Zusammenhang mit dem Thema Digitalisierung vielleicht noch die Frage: Hype oder Notwendigkeit? Mittlerweile zeigen sich aber alle einig: Ganz ohne Echtzeit-Transparenz wird es in Zukunft wohl nicht mehr gehen. Schließlich sind es vermehrt auch die Kunden, die Druck machen. Denn wir leben in einer Welt, in der zunehmend alles sofort passieren muss. Die geduldeten Reaktionszeiten werden immer kürzer. Wichtig sind demnach bestens funktionierende Kommunikationsflüsse – sowohl intern als auch nach draußen. Ein Richtung Kunden adressiertes „Bitte warten“, weil die bereits von einer früheren Bestellung existierende Fertigungszeichnung für einen bestimmten Teil gerade nicht in den bestehenden Ablagesystemen aufgefunden werden kann, ist heutzutage genauso untragbar wie eine unangekündigte Nichteinhaltung eines vereinbarten Liefertermins, weil man beispielsweise mitten im Fertigungsgeschehen erst feststellt, dass für diesen Auftrag dringend benötigte Rohmaterialien fehlen.

„Fertigungsbetriebe sind Teil eines komplexen Informationsnetzwerks. Neben den physischen Produkten tauschen Produzenten, Lieferanten, Endkunden und Behörden auch technische Daten und Dokumente wie Maßzeichnungen, 3D-Modelle oder Anlagendokumentationen aus. Dabei fallen pro Auftrag oft tausende Dokumente in unterschiedlichen Versionen an“, macht Andreas Dangl, Business Unit Executive für Cloud-Services bei Fabasoft, darauf aufmerksam, dass es in einer „Smart Factory-Ära“, auch ein funktionierendes Datenmanagement braucht, um am Puls der Zeit zu bleiben.

Selbstlernende Lösung für eine autonom arbeitende Fabrik: Trumpf-Maschinen agieren immer eigenständiger. Die TruLaser Center 7030 verarbeitet Retry-Versuche bei der Teile-Entnahme und lernt daraus. (Bild: Trumpf)

Echtzeitinformationen auf Knopfdruck

„Wir sind komplett papierlos, haben keine Laufwege mehr und suchen nicht mehr, weil wir auf Knopfdruck alle notwendigen Informationen in Echtzeit vor uns haben“, zählt Alexander Müller, CAD/PDM-Administrator bei der Elmet Elastomere Produktions- und Dienstleistungs-GmbH, ein paar wesentliche Vorteile auf, die mit klar geregelten Kommunikationsflüssen erreicht werden können. Und auch bei der Heldeco CAD/CAM Fertigungstechnik GmbH ließ sich mit der Einführung einer zentralen Datendrehscheibe als softwaretechnischen Überbau über bereits bestehende als Auskunftsquelle nutzbare Systeme vieles vereinfachen bzw. optimieren. „Früher hatten wir oftmals mit mangelhaften Informationsweitergaben zu kämpfen, weil beispielsweise Zettel, auf denen ungeplante Vorfälle während einer Schicht notiert waren, aus unerfindlichen Gründen verschwanden. Heute hat bei uns jede Arbeitsstelle und nahezu jeder Mitarbeiter ein iPad. Damit kann sogar mit Foto dokumentiert werden, was passiert ist. Die Weiterleitung der angegebenen Informationen an die zuständigen Vorgesetzten erfolgt automatisch per E-Mail“, beschreibt Geschäftsführer Ing. Helmut Dettenweitz.

Nur saubere Daten sind gute Daten

Daten werden gerne als Gold des 21. Jahrhunderts bezeichnet. Aber nicht alles, was glänzt, entpuppt sich nach eingehender Betrachtung tatsächlich als wertvoll, wie viele Unternehmen aus ihren eigenen Digitalisierungsprojekten wissen. „Unmengen von Parametern ohne eigentliche Aussagekraft zu überwachen, bringt genauso wenig wie ein bloßes Datensammeln ohne vernünftige Auswertung dahinter“, ist Roman Gradwohl, Geschäftsführer der Schittl GmbH, überzeugt. Er empfiehlt stattdessen genau zu überlegen, welche Daten wo gesammelt, wohin weitergeleitet bzw. wofür verwendet werden sollen. Denn man verzettle sich sehr schnell, wenn jeder nur sein Fachgebiet bzw. seinen Arbeitsplatz sieht. „Wir gingen am Anfang zu blauäugig an die ganze Sache heran und dachten, jeder müsse alles sehen. Die Mitarbeiter waren dann teilweise sogar überfordert mit dieser Informationsflut, die plötzlich auf sie zukam“, merkt Ing. Helmut Dettenweitz an, dass beim Sammeln bzw. zur Verfügung stellen von Daten weniger oftmals mehr ist. Wirklich entscheidend sei es, den Mitarbeitern einen möglichst einfachen Zugang zu den richtigen, sprich für sie wichtigen, Informationen zu bieten und dass die Qualität der Daten top sei. Denn nur saubere, korrekt ermittelte und geprüfte Daten sind gute Daten. Die „Digitalisierungs-Masterminds“ der Firma Elmet raten in diesem Zusammenhang dazu, Informationen gleich dort in digitale Systeme einzuspeisen, wo sie das erste Mal auftauchen. Denn dort seien sie noch unverfälscht.

Die richtige Dosierung machts

Österreichs Fertigungsunternehmen standardisieren, automatisieren und digitalisieren nicht erst seit heute. Vielmehr werden sämtliche Aktivitäten, die in diese Richtung abzielen, als wesentliche Bestandteile eines kontinuierlichen Verbesserungsprozesses gesehen. Wobei jeder Betrieb die Dosis finden muss, die am besten zu den vorhandenen Gegebenheiten und Anforderungen passt. Die Firma Trumpf beispielsweise macht in den eigenen Smart Factories in Ditzingen, Taicang und Chicago vor, was sich auch für viele Kunden empfiehlt: Einfach anfangen, und dann schrittweise erweitern bis hin zur kompletten Vernetzung. „In Ditzingen lässt sich die gesamte Produktion vom sogenannten Control Center aus steuern. In dieser Schaltzentrale laufen alle wichtigen Kennzahlen aus der Fertigung in Echtzeit zusammen – vom Auftragseingang bis zum fertigen Bauteil“, beschreibt Ing. Gerhard Karner, Direktor Vertrieb und Marketing bei der Trumpf Maschinen Austria GmbH & Co. KG, eine bereits sehr umfassende Digitalisierungsstufe, bei der sowohl Schneid-, Biege- und Schweißmaschinen als auch Großlager und fahrerlose Transportsysteme miteinander vernetzt sind.

Bei der Piesslinger GmbH sind es u. a. die Fähigkeiten moderner Bearbeitungszentren, die als Impulsgeber für weitere Digitalisierungsschritte fungieren. Im Moment digitalisieren die Oberösterreicher eher bedarfsgerecht und Schritt für Schritt als abteilungsübergreifend in großem Stil. „Wir digitalisieren nicht des Digitalisierens wegen, sondern beschreiten den Weg, dass wir uns sehr genau ansehen, was wir wirklich benötigen und was uns nachweislich weiterhilft“, erklärt Ing. Marie Rebhandl, Produktionsleiterin Aluminium Components bei der Piesslinger GmbH. Ähnlich verhält es sich bei der Firma Klinger Fluid Control. Dort soll eine möglichst papierlose Fertigung, die auf einem umfassenden Betriebs- und Maschinendatenerfassungssystem basiert, das Endziel sein. „Uns ist es sehr wichtig, dass wir die gewünschten Resultate mit möglichst wenig verschiedenen Systemen erreichen, die modular aufgebaut sein sollten. Denn wir wollen keine großen Summen für Features ausgeben, die wir vielleicht gar nicht benötigen, sondern klein anfangen und sukzessive je nach Bedarf erweitern“, erklärt DI. Philipp Freiler, Teamleiter Industrial Engineering bei Klinger Fluid Control.

Weitere Digitalisierungs-Tipps sowie tiefergehende Einblicke, wie die Firmen Elmet, Heldeco, Klinger Fluid Control, Piesslinger, Schittl sowie Trumpf an die ganze Sache herangingen, finden Sie auf den nachfolgenden Seiten.

Teilen: · · Zur Merkliste