anwenderreportage

Index-Traub G220: Dreh-Fräszentrum der Königsklasse

Mehr als 40 Jahre Erfahrung und die konsequente Spezialisierung auf Spritzgusswerkzeuge für kubische und quaderförmige Formteile haben die Haidlmair GmbH zu einem anerkannten Marktführer auf diesem Gebiet gemacht. Dahinter verbirgt sich unter anderem fertigungstechnisches Know-how der Extraklasse im Erodieren, Fräsen und Schleifen. Dass die Oberösterreicher jetzt auch im Drehen höchste Kompetenz im Haus vereinen, verdankt man einer Index G220. Denn mit dem neuen Dreh-Fräszentrum werden gehärtete Präzisionsteile für Heißkanalsysteme in einer Aufspannung gefräst, hartgedreht sowie außen- und innengeschliffen – und das mit Toleranzen im µ-Bereich.

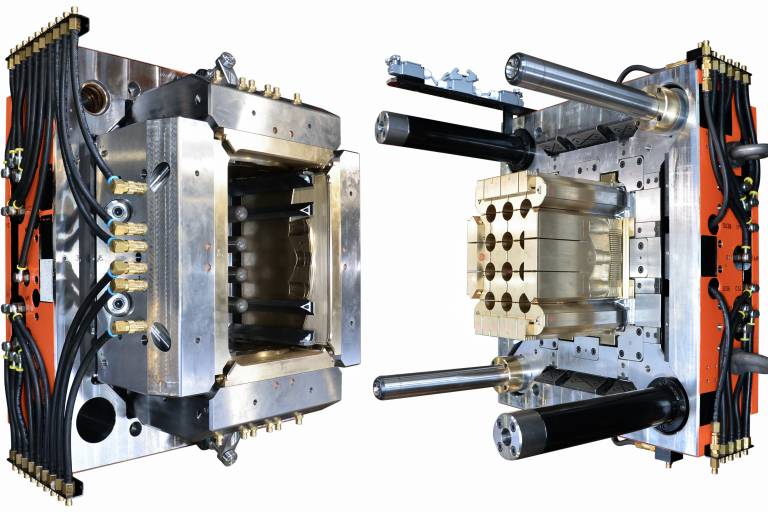

Das Dreh-Fräs-Schleifzentrum Index G220 ermöglicht Haidlmair die Bearbeitung von Präzisionsteilen für das FDU-Heißkanalsystem in einer Aufspannung. Der Düsendurchmesser 3,0 mm der Vorkammerbuchsen wird im Toleranzbereich +0,005 mm mit einem Schleifstift präzisionsgeschliffen (Drehzahl bis zu 40.000 U/min).

Shortcut

Aufgabenstellung: Komplettbearbeitung gehärteter Präzisionsteile für das FDU-Heißkanalsystem.

Lösung: Dreh-Fräs-Schleifzentrum G220 von Index.

Nutzen: 5-Achs-Fräsen, Drehen, Hartdrehen und Präzisionsschleifen in einer Maschine; höchste Präzision durch stabilen und hochwertigen Maschinenbau; hervorragende Technologieunterstützung.

Als innovativer Hersteller von Spritzgusswerkzeugen für Transport-, Lager- und Logistiklösungen hat sich die Haidlmair GmbH international eine starke Marktposition erarbeitet. Die Bandbreite reicht von einfachen Dosen-Trays über Leichtboxen in allen Größen und Formen bis zu Flaschenkästen in Mehrmaterial- und/oder Mehrfarbenausführung. Außerdem werden vielfältige Transport- und Logistikcontainer, Paletten und Palettenboxen, Wertstoffbehälter und verschiedene technische sowie automotive Teile mit Werkzeugen aus dem Hause Haidlmair hergestellt. Ein hochmoderner Maschinenpark auf über 11.500 m² Produktionsfläche in Nussbach, kontinuierliche Investition in Forschung und Entwicklung sowie topausgebildete Fachkräfte zeugen vom hohen Engagement der Oberösterreicher.

Für die Zerspanungstechniker bei Haidlmair war die Komplettbearbeitung auf einem Dreh-Fräszentrum Neuland. Durch die hervorragende Technologieunterstützung seitens Index konnte man die komplexen Bauteile sehr schnell in Nussbach fertigen.

„Ich bin selten begeistert, aber unsere neue Index G220 macht mir richtig Freude. Aufgrund der Komplettbearbeitung können wir die Schlüsselkomponenten unseres innovativen Heißkanal-Düsensystems nun alle bei uns im Haus in höchster Qualität und ohne Ausschuss fertigen.“

Internationaler Vorzeigebetrieb

Dabei verfügt das Unternehmen über die Kompetenz und Ausstattung, seine Kunden von der Entwicklung eines Spritzgusswerkzeuges bis zur Bemusterung zu begleiten. „Die zahlreichen Investitionen der letzten Jahre haben sich bezahlt gemacht, denn die Auftragssituation ist ausgezeichnet“, zeigt sich Stefan Knödlstorfer, Technischer Leiter der Haidlmair GmbH, mit der wirtschaftlichen Entwicklung sehr zufrieden.

Die Oberösterreicher investierten in moderne, teils automatisierte Fräs- und Schleifzentren, Erodiermaschinen, additive Fertigungsanlagen (für Kunststoff und Metall), Spritzgussmaschinen sowie den branchenweit größten Computertomographen. „Unsere Dienstleistungskette umfasst alle Teilprozesse eines Werkzeugauftrages – beginnend von der Produktidee des Kunden, einer Prototypenfertigung und anschließender Teileoptimierung, der eigentlichen Werkzeugkonstruktion, der mechanischen Fertigung, der Montage, Bemusterung sowie der lückenlosen Qualitätskontrolle“, fasst Knödlstorfer das umfangreiche Leistungsspektrum zusammen.

Schlüsselkomponenten, die bei Haidlmair auf der neuen G220 mit Toleranzen im µ-Bereich gefertigt werden, sind Vorkammerbuchsen zum Kühlen der FDU-Heißkanaldüsen.

Präzisionsteile für das FDU-Heißkanalsystem

Darüber hinaus sichern Entwicklungen wie FDU oder Mould Monitoring die Zukunft der Oberösterreicher: „Bei FDU handelt es sich um ein innovatives Heißkanal-Düsensystem für Spritzgusswerkzeuge“, erklärt der technische Leiter. Die sogenannte Flat Die Unit (FDU) kombiniert Elemente der Platten-Extrusionstechnik mit der konventionellen Heißkanal-Düsentechnik. Der Hauptvorteil gegenüber Runddüsen-Heißkanalsystemen ist der vergleichsweise größere Durchsatz pro Düse durch den Breitbandanschnitt. Dadurch werden weniger Düsen pro Formteil benötigt und in der Zykluszeit rund 15 Prozent eingespart. Aufgrund der Auslagerung in eine eigene Gesellschaft (Anm.: FDU Hotrunner GmbH in Frankenthal (D)) innerhalb der Haidlmair Gruppe, kann man die Vorzüge der neuen Heißkanal-Technologie nun auch den verschiedensten Branchen anbieten.

Die Bearbeitung der Schlüsselkomponenten für das FDU-Heißkanalsystem erfolgt nun seit rund sechs Monaten bei Haidlmair in Nussbach: „Bisher haben wir die Teile bei externen Lieferanten zugekauft – jedoch mit unterschiedlichem Erfolg, denn die gehärteten Bauteile unterliegen höchsten Qualitätsanforderungen und müssen gefräst, vorgedreht, hochpräzise hartgedreht und präzisionsgeschliffen werden“, so Knödlstorfer weiter. Aufgrund der kleinen Losgrößen und der zum Teil hohen Reklamationsrate hat man sich dazu entschlossen, das dafür nötige Bearbeitungs-Know-how im Hause selbst aufzubauen.

„Wir waren lange auf der Suche nach einer Lösung, die einerseits die hohe Präzision bieten und andererseits alle Bearbeitungen in möglichst einer Aufspannung abbilden kann“, erinnert sich Knödlstorfer. Nach einem genauen Auswahlverfahren inklusive Probebearbeitungen fiel die Wahl schließlich auf eine G220 der deutschen Index-Werke.

Dreh-Fräszentrum mit Schleiffunktion

Das kompakte Dreh-Fräszentrum G220 orientiert sich speziell an den Marktanforderungen wie der zunehmenden Komplexität der Bauteile sowie sinkenden Losgrößen. Dank einer hydrostatisch gelagerten Pinole mit 5-Achs-Motorfrässpindel und einem im unteren Bereich angeordneten 18-fach Werkzeugrevolver mit Y-Achse (Verfahrbereich +/-50 mm) ist die G220 in der Lage, sehr flexibel zu agieren und nahezu jede Dreh- und Fräsbearbeitung auszuführen. Zudem bietet Index auch eine Integration von Schleifprozessen an. „Wir setzen die integrierte Schleiftechnologie schon sehr lange speziell im Automotive-Bereich ein. Diese Erfahrungen sind auch in die Ausführung der G220 mit eingeflossen“, weist Franz Wimmer, Gebietsverkaufsleiter bei den Index-Werken, auf die hohe Flexibilität der neuen Haidlmair-Maschine hin. Die Index G220 ist bereits in der Grundausstattung hartdreh- und schleiffähig. Es sind keine Sonderausstattungen wie Abstreifer, Abdeckungen etc. notwendig.

Schlüsselkomponenten, die bei Haidlmair auf der neuen G220 bearbeitet werden, sind beispielsweise Vorkammerbuchsen zum Kühlen der FDU-Heißkanaldüsen. „Da unsere Technologie, wie bereits erwähnt, durch den Einsatz eines Langlochs einen deutlich höheren Querschnitt gegenüber einer runden Düse bietet, bedarf es einer speziellen technischen Kühlung in der Vorkammerbuchse. Dies stellen wir durch Auftragsschweißen und anschließender Komplettbearbeitung auf unserer neuen Index G220 sicher“, geht Knödlstorfer ins Detail.

Die auf 50 HRC gehärteten Bauteile aus Warmarbeitsstahl 1.2343 werden in Kleinserien zu vier, acht oder maximal zwölf Stück komplett in einer Aufspannung gefräst, vorgedreht, hartgedreht und geschliffen: „Den Düsenbuchsendurchmesser mit 3,0 mm fertigen wir mit Toleranzen von bis zu +0,005 mm. Diese hohe Präzision können wir mit den Index-Schleifzyklen halten. Dadurch bleibt das auch für unsere Maschinenbediener ein überschaubarer Aufwand“, so Knödlstorfer weiter. „Unsere Zyklen sind ähnlich aufgebaut wie bei einer Schleifmaschine – da stehen wir in nichts nach. Zudem sorgen Hochpräzisionsmesstaster für eine automatische Regulierung der Maschine“, ergänzt Wimmer. Für die Bearbeitung der Innendurchmesser sind galvanisch gebundene, für die Außendurchmesser abrichtbare Schleifkörper im Einsatz.

Technologieunterstützung hervorragend

Der gesamte Fertigungsprozess inklusive Postprozessor, CSE Simulation, die Schleifzyklen sowie die Integration in die Siemens NX-Umgebung von Haidlmair wurden bei Index in Esslingen entwickelt. „Für uns war das Thema Dreh-Fräsen inklusive Schleifen komplettes Neuland. Die Technologieunterstützung seitens Index war für uns nicht nur notwendig, sondern wirklich hervorragend. Nach Inbetriebnahme waren wir sehr schnell produktiv“, lobt Knödlstorfer die ausgezeichnete Zusammenarbeit.

Die Index G220 erkennt über eine eigens verbaute Sensorik automatisch die Berührung des Schleifstiftes: „Die Anschnitterkennung für Schleifwerkzeuge wird mit einem adaptierten, aktiven Ringsensor Dittel 6000 an der Hauptspindel und Gegenspindel D65 gewährleistet“, konkretisiert Wimmer die Schleifprozessüberwachung.

Zudem schleift man bei Haidlmair auf der G220 sehr spezielle Geometrien sogar im 5-Achs-Simultan-Fräszyklus – laut Franz Wimmer eine technische Besonderheit, die nur durch eine gemeinsame Entwicklung seitens Siemens, Index und Haidlmair zustande gekommen ist.

Infos zum Anwender

Seit über 40 Jahren steht Haidlmair für Qualität, Zuverlässigkeit und Innovationsfreude im Werkzeug- und Formenbau. Haidlmair ist einer der weltweit führenden Werkzeughersteller für die Produktion von Getränkekästen (Weltmarktführer), Lager- und Logistikbehälter, Wertstoffbehälter, Paletten und Palettenboxen sowie technischen und automotiven Teilen. Aktuell erzielten dabei 308 Mitarbeiter im Geschäftsjahr 2020/21 einen Umsatz von rund 43 Mio. Euro. Die Haidlmair Group umfasst zehn Unternehmen in vier Ländern mit ca. 550 Mitarbeitern.

Maschinenbau der Extraklasse

Die Basis für die hohe Präzision der G220 bildet ein stark verripptes Gussmaschinenbett, welches zusammen mit den großzügig dimensionierten Linearführungen in den X- und Z-Achsen für sehr gute Stabilitäts- und Dämpfungseigenschaften sorgt. „Der Z-Achsenschlitten mit der Motorfrässpindel und der hydrostatisch gelagerten Y/B-Achse sind bei der G220 als Portal symmetrisch ausgestaltet“, zeigt Franz Wimmer ein besonderes Qualitätsmerkmal des Index Dreh-Fräszentrums auf.

Mit einem leistungsstarken Antrieb (max. 11 kW, 30 Nm und 18.000 min⁻¹) sowie mit der über einen Torquemotor direkt angetriebenen B-Achse lassen sich aufgrund der hohen Dämpfung und Steifigkeit nahezu jegliche Bohr- und Fräsbearbeitungen durchführen. „Mit einem Y-Hub von +/-80 mm, einem Schwenkbereich der B-Achse von -50/+230 Grad sowie einem großem X-Verfahrweg – der auch 30 mm unter Drehmitte reicht – können darüber hinaus auch alle Geometrien bis hin zur simultanen 5-Achs-Bearbeitung problemlos und produktiv hergestellt werden“, geht Wimmer ins technische Detail. Zudem will der Vertriebsingenieur nicht unerwähnt lassen, dass die gesamte Gussbearbeitung sowie die Fertigung der Haupt- und Gegenspindel, Motorfrässpindel und des Revolverantriebs auf eigenen Maschinen bei Index in Esslingen erfolgt.

Die Motorspindeln (Anm.: Haupt- und Gegenspindel mit bis zu 40 kW und 310 Nm) sind fluidgekühlt sowie mit höchster Rundlaufgenauigkeit ausgestattet und bieten einen Stangendurchlass von 65 mm. Für eine automatische Beladung ist die G220 bei Haidlmair zusätzlich mit einem Universal-Kurzstangen-Ladeautomat ILS-MUK-7012-III ausgerüstet, da manche Teile aus dem Heißkanalsystem in Losgrößen bis zu 100 Stück auch vollautomatisch von der Stange aus gefertigt werden können. „Hier konnten wir sogar auf härtere Materialien umstellen, da die G220 extrem stabil in der Bearbeitung ist“, verdeutlicht Knödlstorfer die Vorzüge der neuen Maschine.

CSE-Simulation essenziell

Aufgrund der Komplexität der neuen Maschine bzw. der Fertigungsverfahren sowie der anspruchsvollen Bauteile der Oberösterreicher ist eine Simulation der Bearbeitungen im Vorfeld laut Knödelstorfer essenziell. „Wir verwenden NX-CAM – da bietet sich eine Common Simulation Engine (CSE) an. Der Postprozessor und die 3D-Simulation mit Kollisionsbetrachtung kommen in dem Fall aber direkt von Index und sind von Index entwickelte Softwareprodukte.“ Das gibt auch den Facharbeitern, die mit der neuen Dreh-Fräs-Schleiftechnologie arbeiten, die nötige Sicherheit, sich an die Bearbeitungsgrenzen heranzutasten.

Da bei Haidlmair im Drehen bisher noch nicht diese hohe Präzision nötig war, ist das Dreh-Fräszentrum G220 die erste Index-Maschine in Nussbach: „Mit Index bewegen wir uns im High-End-Bereich der Komplettbearbeitung. Meiner Meinung nach sogar in der absoluten Königsklasse“, zeigt sich Stefan Knödlstorfer abschließend voll des Lobes.

Teilen: · · Zur Merkliste