anwenderreportage

Hartdrehen mit Know-how: Engineering Kompetenz von Walter Austria

Die fischer Edelstahlrohre Austria GmbH zählt weltweit zu den führenden Anbietern längsnahtgeschweißter Edelstahlrohre. Der Hidden-Champion aus Kärnten ist Teil der fischer group und produziert rund 5.000 Tonnen Edelstahlrohre pro Jahr für die unterschiedlichsten Branchen. Um die formgebenden Werkzeugrollen für die Rohrherstellung möglichst wirtschaftlich, qualitativ hochwertig und mit höchster Verfügbarkeit nachzudrehen, setzt man auf die Engineering Kompetenz des Zerspanungsspezialisten Walter Austria.

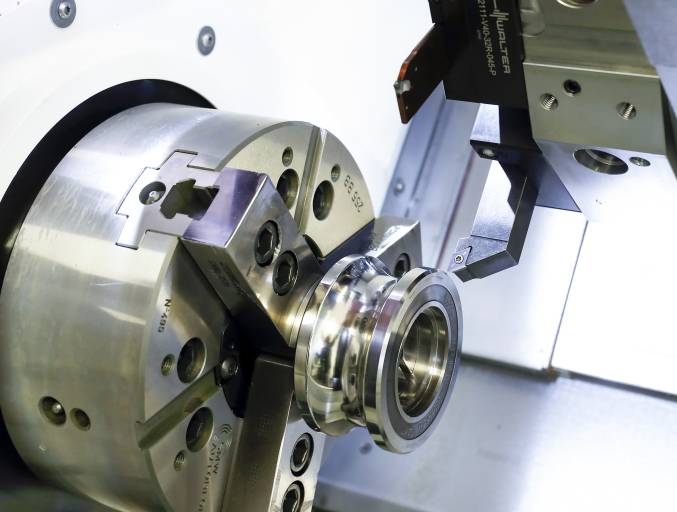

Die fischer Edelstahlrohre Austria mit Sitz in Griffen (Kärnten) setzt bei der Bearbeitung von formgebenden Werkzeugrollen auf hochwertige CBN-Wendeplatten bzw. HiPIMS-PVD-beschichtete Sorten vom Werkzeugspezialisten Walter.

Einsatzgebiete der Werkzeugrollen

In jeder Profilierungsanlage gibt es einen Formteil (Finnteil), der das Vormaterial zu einer offenen Kontur formt und in stabiler Position für den WIG-Schweißprozess hält. Anschließend kommt eine Nahteinwalzung zur Glättung der Schweißnaht, danach ein Reduzierteil, das das Rohr vor dem Glühen auf ein bestimmtes Maß reduziert und letztlich ein Kalibrierteil, das das fertige Edelstahlrohr auf das Endmaß kalibriert.

fischer Edelstahlrohre Austria ist weltweiter Anbieter von hochfesten, temperatur- und korrosionsbeständigen Edelstahlrohren. Diese sind bevorzugte Werkstoffkomponenten und Halbzeuge in vielen Branchen und industriellen Anwendungen. Die österreichische Niederlassung wurde 1999 in Griffen gegründet und gilt als das Kompetenzzentrum für in Linie blankgeglühte, WIG-geschweißte und nahtgeglättete Edelstahlrohre. Rund 85 Mitarbeiter produzieren auf einer Produktionsfläche von 6.000 m² mehr als 5.000 Tonnen Edelstahlrohre pro Jahr – das entspricht einer Länge von 6,1 Millionen Laufmeter!

Die Werkzeugrollen sind aus verschleißfesten und verzugsarmen Stählen 1.2379, 1.3343 (durchgehärtet bis 64 HRC) sowie der Alu-Bronzelegierung AMCPO 25 (im Bild).

Shortcut

Aufgabenstellung: Werkzeug- und Prozessauslegung zur Zerspanung von 19 unterschiedlichen formgebenden Rollentypen für die Edelstahlrohrherstellung.

Materialien: 1.2379, 1.3343, AMPCO® 25.

Lösung: Von Walter Austria ausgelegte und optimal abgestimmte Zerspanungswerkzeuge inkl. Schnittwerte. Zum Einsatz kommen unter anderem hochwertige CBN-Wendeschneidplatten bzw. HiPIMS-PVD-beschichtete Sorten.

Effizienteste Fabrik Österreichs

Die Spezialität des Unternehmens aus Kärnten ist die Produktion von Edelstahlrohren mit präzisen Wanddicken-Durchmesser-Verhältnissen. Diese kommen im Trinkwasser-Sanitärbereich (größter Anteil), dem Apparatebau, dem Automotivbereich sowie dem Heizkesselbau zum Einsatz.

2013 wurde fischer Edelstahlrohre Austria übrigens vom Fraunhofer Institut als effizienteste Fabrik Österreichs mit 99,2 % Maschinenauslastung ausgezeichnet. In Griffen verfügt man über zehn Profilierungsanlagen zur Herstellung von unterschiedlichen hochwertigen Edelstahlrohren im Durchmesserbereich von 6,0 bis 108 mm und bei Wanddicken von 0,4 bis 3,6 mm. Die Anlagen produzieren im Drei-Schicht-Modus und laufen rund um die Uhr. Zudem stehen zwei Acht-Stationen-Schleifanlagen zur mechanischen Oberflächenbehandlung bis Korn 600 zur Verfügung.

Engineering Kompetenz: Walter musste mit den vorhandenen 12 Werkzeugplätzen der CNC-Drehmaschine alle Rollentypen von fischer Edelstahlrohre Austria abdecken. Daher wurden im Engineering-Projekt die Wendeplatten, Vorschübe, Schnittgeschwindigkeiten sowie Anstellwinkel, Hinterdrehungen etc. auf ein möglichst breites Anwendungsgebiet ausgelegt.

„Konturierte Rollen“ als formgebende Werkzeuge

Die Edelstahlrohre von fischer Edelstahlrohre Austria sind aus den unterschiedlichsten Werkstoffen wie Austenit, Duplex/Superduplex, Titan- und Nickelbasislegierungen. Daraus werden Rohre von höchster Festigkeit, Temperatur- und Korrosionsbeständigkeit gefertigt. Die formgebenden Werkzeuge für die Rohrherstellung sind Rollen. „Je nach Material bzw. dem zu produzierenden Rohrdurchmesser sowie der Wanddicke des fertigen Edelstahlrohres erreichen unsere Werkzeugrollen eine Laufleistung zwischen 100.000 und 300.000 Meter“, erklärt Bernd Sorger, Leitung Umbauvorbereitung bei der fischer Edelstahlrohre Austria GmbH, und ergänzt: „Wir haben ca. 9.000 Werkzeugrollen im Einsatz, die aufgrund von Verschleiß laufend instandgesetzt, sprich nachgedreht werden müssen.“

Die formgebenden Rollen unterscheiden sich je nach Einsatzgebiet zum Teil sehr in deren Ausführung (siehe Infobox). Dadurch ergeben sich rund 60 verschiedene Typen bzw. Geometrien.

Nicht üblich beim Hartdrehen: Gestartet hat man mit der Trockenbearbeitung – das hat auch wie geplant sehr gut funktioniert. Durch den Einsatz eines KSS konnte man die Standzeiten der Werkzeuge sogar nochmals steigern.

Konstanter Durchmesser entscheidend

Die Antriebe der Produktionsanlagen sind auf die Abzugsgeschwindigkeit des Rohrs abgestimmt, daher muss der Grund- und Außendurchmesser der Werkzeugrollen stets konstant bleiben. Jede Werkzeugrolle ist in zwei Halbrollen aufgeteilt und hat in der Mitte eine formgebende Kontur. „Wir können ca. 20-mal pro Rolle mittels Hartdrehen nachsetzen, bevor wir eine neue Rolle bestellen müssen“, geht Sorger ins Detail. Durch das Nachdrehen verringert sich zwar deren Breite, der Durchmesser bleibt jedoch immer gleich.

Lange Zeit hat man die mechanische Bearbeitung an externe Partner vergeben. Doch vor rund drei Jahren haben sich die Verantwortlichen in Griffen dazu entschlossen, diese selbst in die Hand zu nehmen: „Unsere Rollen sind der qualitätsbestimmende Faktor unserer Produktion. Um höchste Qualität und Verfügbarkeit bei bestmöglichen Fertigungskosten sicher zu stellen, haben wir in zwei CNC-Drehzentren von DMG Mori investiert“, begründet Sorger den Strategiewechsel. Lediglich neue Rollen werden nach wie vor extern gefertigt.

Durch den Einsatz eines KSS konnte man die Standzeiten der Werkzeuge sogar nochmals steigern.

„Bei einer derart umfangreichen Werkzeug- und Bearbeitungsauslegung ist ein eigenes Engineering-Team mit entsprechendem Know-how von großem Vorteil. Immerhin mussten wir 19 verschiedene Bauteiltypen mit unterschiedlichen Konturen und Materialien berücksichtigen.“

Werkzeugpartner mit Know-how

Für die Auswahl eines geeigneten Werkzeugsystems für die beiden DMG Mori-Drehzentren lud man mehrere Werkzeughersteller ein, ein komplettes Werkzeugpaket inklusive Fertigungsstrategie zum effizienten Hartdrehen der Rollen auszuarbeiten. „Gleich zu Beginn der Gespräche kristallisierte sich Walter Austria als unser zukünftiger Werkzeugpartner heraus – die Professionalität und die Kompetenz waren von Beginn an zu spüren. Zudem konnte Walter alles aus einer Hand anbieten“, so der Abteilungsleiter weiter, der noch ergänzt: „Wesentlich für uns war nicht unbedingt die bestmögliche Bearbeitungszeit, sondern die höchstmögliche Qualität bei gleichzeitig höchster Prozesssicherheit.“

Für derartige Projekte verfügt Walter Austria über eine eigene Engineering-Abteilung: „Bei einer derart umfangreichen Werkzeug- und Bearbeitungsauslegung ist ein eigenes Team mit entsprechendem Know-how von großem Vorteil“, bringt sich Mario Herzele, technische Beratung und Verkauf bei Walter Austria, ein.

Um bei der Bearbeitung der Rollen höchste Qualität und Verfügbarkeit bei bestmöglichen Fertigungskosten sicher zu stellen, hat fischer Edelstahlrohre Austria in zwei CNC-Drehzentren von DMG Mori investiert.

Toleranzen und Oberflächengüten

„Die Schwierigkeit in diesem Projekt lag vor allem in der enormen Bauteilvarianz. Bei der Ausrüstung der CTX Beta 800 von DMG Mori mussten wir 19 verschiedene Bauteiltypen mit unterschiedlichen Konturen und Materialien berücksichtigen. Zudem gab es auch entsprechend hohe Anforderungen an die Qualität“, nennt Philipp Lampel, zuständig für Engineering bei Walter Austria, die Herausforderungen. Zudem musste eine Oberflächengüte Ra = 0,2 µm ohne externe Schleifbearbeitung erreicht werden. Die erzeugten Oberflächen durften auch keine optischen Unterschiede aufweisen. Die Qualitätssicherung ist in Griffen dementsprechend wichtig, damit das Endprodukt auch den geforderten engen Toleranzen entspricht – die nachgedrehten Werkzeugrollen werden daher laufend auf einer hochgenauen 3D-Koordinatenmessmaschine überprüft.

Bei der Werkzeugauslegung profitierte das Walter-Engineering Team vom großen Produktprogramm des Tübinger Werkzeugherstellers. Laut den Zerspanungsexperten bestand eine zusätzliche Herausforderung darin, dass man mit den vorhandenen 12 Werkzeugplätzen der Drehmaschine alle Rollentypen abdecken konnte. Daher wurden im Projekt die Wendeplatten, Vorschübe, Schnittgeschwindigkeiten sowie Anstellwinkel, Hinterdrehungen etc. auf ein möglichst breites Anwendungsgebiet ausgelegt. Die gängigsten Materialien der Rollen sind aus verschleißfesten und verzugsarmen Stählen 1.2379, 1.3343 (durchgehärtet bis 64 HRC) sowie der Alu-Bronzelegierung AMPCO® 25, ebenfalls mit einer hohen Druck- und Verschleißfestigkeit sowie guter Oberflächengleiteigenschaft. „Trotz der anspruchsvollen Werkstoffe konnten wir alle Anforderungen bestens erfüllen. Die geforderte Oberflächenqualität haben wir mit unseren hochwertigen CBN-Wendeplatten bzw. HiPIMS-PVD-beschichteten Sorten sichergestellt“, so der Engineering-Experte von Walter weiter.

Infos zum Anwender

Als weltweit führender Hersteller längsnahtgeschweißter, rostfreier Edelstahlrohre ist die fischer group ein bevorzugter Partner der Industrie in der Edelstahl-Rostfrei-Branche und kann alle gängigen Technologien der Rohrbearbeitung umsetzen. Man verfügt über 19 Niederlassungen in neun Ländern, beschäftigt ca. 2.400 Mitarbeiter und verarbeitet dabei rund 131.000 Tonnen Rohmaterial bei einer Gesamtproduktion von 99 Mio. Rohrmetern (Stand 2020). Seit 1999 ist die fischer Edelstahlrohre Austria GmbH in Griffen das Kompetenzzentrum für in Linie blankgeglühte, WIG-geschweißte und nahtgeglättete Edelstahlrohre. Im Jahr 2020 exportierte das Kärntner Unternehmen rund 96 % der Produkte in 17 unterschiedliche Länder.

• Mitarbeiter: 85

(Griffen, alles Stand 2021)

• Umsatz: 34,5 Mio. Euro

• Laufmeter: 6,1 Mio.

• Invest-Volumen: 1,4 Mio. Euro

Hartdrehen mit KSS

Beim Hartdrehen stellte man zudem im laufenden Prozess von der Trockenbearbeitung auf eine Präzisionskühlung mittels Kühlschmierstoff von Fuchs um: „Wir haben mit der Trockenbearbeitung gestartet – das hat auch wie geplant sehr gut funktioniert. Mit KSS konnten wir die Standzeiten aber nochmals steigern“, zeigt Mario Herzele eine Besonderheit der Anwendung auf und begründet: „Das in Griffen eingesetzte Material neigt teils sehr zum Schmieren, da ist eine Präzisionskühlung genau das Richtige.“

Aufgrund der guten Unterstützung speziell in der Umstellungsphase seitens Walter konnten die CNC-Dreher bei fischer Edelstahlrohre Austria die Bearbeitungen auch stetig weiter optimieren und sich an die Grenzen herantasten. „Speziell zu Beginn war das eine sehr große Hilfe. Das Know-how von Walter hat vieles einfacher gemacht“, bestätigt Bernd Sorger.

Absolut richtige Entscheidung

Die Entscheidung von fischer Edelstahlrohre Austria die Firma Walter als Werkzeugpartner mit ins Boot zu holen, erwies sich für Bernd Sorger als absolut richtig: „Natürlich sind auch die Kosten immer ein wichtiger Parameter – diese waren jedoch im Vergleich zu dem, was wir letztlich erreicht haben, mehr als vertretbar!“

Geplant und begonnen hat man bei fischer Edelstahlrohre Austria mit den 19 von Walter ausgearbeiteten Rollengeometrien – aufgrund des großen Erfolgs wurde die mechanische Bearbeitung rasch auf alle in Griffen im Einsatz befindlichen, formgebenden Rollen ausgeweitet. „Mich hat sehr beeindruckt, dass die komplette Werkzeug- und Prozessauslegung seitens Walter von Anfang an reibungslos funktioniert hat“, fasst Bernd Sorger abschließend zusammen.

Teilen: · · Zur Merkliste