Sandvik Coromant CoroDrill® DS20: Mehr Qualität und Produktivität beim Kurzlochbohren

Mit dem CoroDrill® DS20 bietet Sandvik Coromant einen 7xD-Wendeschneidplattenbohrer, der das Bohren von beiden Seiten eines Bauteils überflüssig macht. Dafür wurde das Design des Bohrers völlig neu konzipiert – sowohl beim Grundkörper als auch bei den Wendeschneidplatten. Die Entwicklung eines solchen 7xD-Wendeschneidplattenbohrers, der zuverlässig eine gleichbleibend hohe Bohrungsqualität bietet und außerdem noch Standzeit sowie Produktivität steigert, bedeutet eine große Herausforderung. So überrascht es nicht, dass von der Idee bis zum fertigen Produkt fast sieben Jahre vergangen sind. Dabei sind nicht nur die hervorragenden Eigenschaften des Wendeschneidplattenbohrers einen genaueren Blick wert, sondern auch die Geschichte seiner Entwicklung.

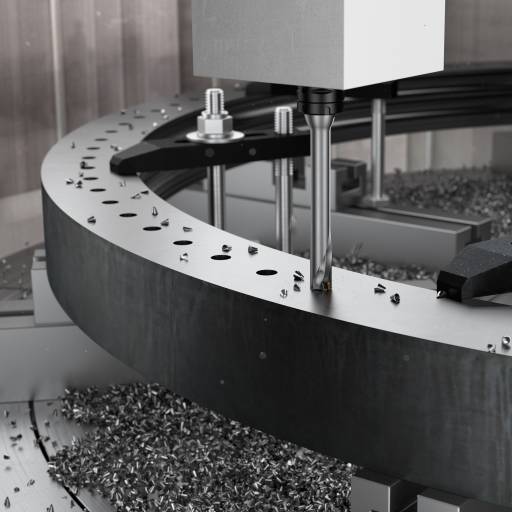

Der CoroDrill® DS20 Wendeschneidplattenbohrer von Sandvik Coromant bietet Zuverlässigkeit für längere Standzeiten in 4 bis 7xD-Anwendungen

„Anwender des CoroDrill® DS20 profitieren von niedrigeren Kosten pro Bohrung, der Möglichkeit, tiefer zu bohren sowie von geringeren Geräuschpegeln. Außerdem sind keine Pilotbohrungen erforderlich.“

Die Entwicklung eines Wendeschneidplattenbohrers, der in nur einem Arbeitsgang Bohrungen mit Tiefen bis zu 7xD ohne Ablenkung und Überhitzung erstellt, ist extrem schwierig. Vor allem da die Verlängerung eines Bohrers zur Folge hat, dass der Bohrer dazu tendiert, sich exponentiell zu biegen oder abzulenken. Erfolg versprach daher nur ein grundlegendes Umdenken hinsichtlich des Designs und der Fertigung von Bohrkörper und Wendeschneidplatten.

Das zeigt sich beim CoroDrill® DS20 gleich auf den ersten Blick. Jedenfalls fallen die Unterschiede zu seinem Vorgänger, dem CoroDrill® 880, direkt ins Auge: Statt einer konventionellen, konstanten, spiralförmigen Helix verfügt der 7xD-Wendeschneidplattenbohrer über einen anfangs stark gekrümmten Spankanal, gefolgt von einem geradlinigen. „Diesem Design ist nicht nur die hohe Leistung zu verdanken, sondern auch die zuverlässige Stabilität und das beständige Gleichgewicht der Kräfte. Gerade Letzteres ist bei einem so langen, asymmetrischen Bohrer absolut notwendig“, erklärt Rolf Olofsson, Produktmanager bei Sandvik Coromant.

Ein wichtiger Aspekt bei der Entwicklung von CoroDrill® DS20 war, die optimale Kombination von Material und Design des Bohrkörpers sowie der Werkzeugkühlung zu finden.

Wesentliche Aspekte bei der Entwicklung

Kontrollierte Schnittkräfte, eine sichere Spanabfuhr mit vorhersehbarer Spanlenkung und eine hohe Zentrierfähigkeit zählen zu den wichtigsten Anforderungen an Bohrer für Tiefen von mehr als 5xD. Da die Biegetendenz bei einem 7xD-Bohrer drei Mal höher ist als bei einem 5xD-Bohrer, wachsen mit der Länge des Bohrers auch die Anforderungen an Stabilität und die optimale Kräfteverteilung. Folglich bestand eine der ersten Herausforderungen bei der Entwicklung darin, das ideale Design und die bestmögliche Position der Wendeschneidplatte zu finden – insbesondere hinsichtlich der Bestimmung der optimalen resultierenden Kraft, da beide Wendeschneidplatten asymmetrisch angeordnet sind. Eine massive Grundgeometrie und ein strapazierfähiges Wendeschneidplatten-Design mit vier vollwertigen Schneidkanten sowohl an der Innen- als auch an der Umfangschneidplatte sorgen zusätzlich für Zähigkeit.

Ein weiterer wichtiger Aspekt bei der Entwicklung von CoroDrill® DS20 war, die optimale Kombination von Material und Design des Bohrkörpers sowie der Werkzeugkühlung zu finden. Das erforderte umfangreiche Forschungen, Analysen und Tests. Schließlich sollte der Bohrkörper strapazierfähig sein sowie eine hohe Steifigkeit aufweisen. Außerdem galt es, die Spankanalformen für jede Bohrergröße und Wendeschneidplatte individuell auszulegen, um weniger Vibrationen, berechenbare Verschleißmuster und eine höhere Standzeit zu erreichen. Allein für die Entwicklung des optimalen Spankanaldesigns unter Beibehaltung der erforderlichen Innenkühlung benötigte das Team rund zwei Jahre.

Die Herausforderung lag darin, einerseits eine möglichst große Steifigkeit des Bohrkörpers zu erreichen und anderseits die Spanabfuhr so zu gestalten, dass jederzeit eine hohe Prozesssicherheit, Wiederholgenauigkeit und konstante Qualität gewährleistet sind. Bei diesem Konflikt zwischen hoher Bohrersteifigkeit und optimaler Spanabfuhr spielt das Design des Spankanals eine entscheidende Rolle. Je „gerader“ der Spankanal, desto weniger Material wird entfernt – das erhöht die Steifigkeit. Andererseits steigert ein steilerer Steigungswinkel die Geschwindigkeit der Spanabfuhr, was die Prozesssicherheit erhöht. Beide Fähigkeiten werden in jedem Bohrer benötigt, müssen aber bei Bohrungen größer 5xD optimiert werden – diese Herausforderung hat das Team mit akribischer Arbeit und intensiven Tests erfolgreich gelöst.

Insgesamt mussten bei der Entwicklung des CoroDrill® DS20 nicht weniger als 50 verschiedene Parameter abgeglichen werden. Bei jeder Änderung einer einzigen Größe mussten die 49 übrigen ebenfalls entsprechend angepasst werden. Um diesen enormen Aufwand effizient und fehlerfrei zu bewältigen, entwickelten Experten von Sandvik Coromant eine spezielle Software, mit deren Hilfe alle Parameter in einer virtuellen Umgebung gesteuert, moduliert und analysiert werden konnten. Erst auf dieser Grundlage konnte das Team die nächste Generation der Zweistufentechnologie entwickeln, die die Schnittkräfte beim Eintritt um bis zu 75 Prozent im Vergleich zu CoroDrill® 880 reduziert und die Zentrierfähigkeit verbessert.

Jeder Bohrkörper ist individuell optimiert und verfügt über eine hohe Stabilität für Prozesssicherheit, Wiederholgenauigkeit, gleichbleibende Qualität und gute Rundlaufgenauigkeit.

Überzeugende Testergebnisse

Um den Wendeschneidplattenbohrer unter Realbedingungen zu testen, wurden bei einem Kunden, der Drehkränze für die Windanlagenindustrie herstellt, erste Versuche durchgeführt. Durch den Wechsel von einem 6xD-Wettbewerbsbohrer zum CoroDrill® DS20 konnte ein komplettes Bauteil sicher und schneller, weil ohne unvorhersehbare Stopps und Plattenwechsel, bearbeitet werden. Zudem konnte das Unternehmen seine Produktivität verdoppeln.

Weitere Tests ermöglichten zahlreiche Rückschlüsse auf potenzielle Vorteile des 7xD Wendeschneidplattenbohrers. So lassen sich mit dem CoroDrill® DS20 die Standzeiten beim Bohren von Stahl, Gusseisen oder gehärteten Werkstücken um 25 Prozent steigern und beim Bohren von nicht rostendem Stahl und Nichteisenwerkstoffen um zehn Prozent. Darüber hinaus werden deutliche Produktivitätssteigerungen erzielt: typischerweise zehn Prozent bei der Bearbeitung von Stahl, nicht rostendem Stahl und Gusseisen sowie fünf Prozent bei gehärteten Materialien, Nichteisenwerkstoffen, Superlegierungen und Titan.

„Diese Leistungen sind insbesondere auf die zuverlässige, vorhersagbare Spankontrolle und die hervorragenden Vorschubgeschwindigkeiten in allen 4 bis 7xD-Anwendungen zurückzuführen. Die Prozesssicherheit wird durch geringere Kräfte und leichteres Schneiden, insbesondere beim Eintritt, gewährleistet. Anwender des CoroDrill® DS20 profitieren von niedrigeren Kosten pro Bohrung, der Möglichkeit, tiefer zu bohren sowie von geringeren Geräuschpegeln. Außerdem sind keine Pilotbohrungen erforderlich“, erläutert Olofsson.

Vorteile in der Praxis

Für Fertigungsunternehmen bedeutet das, dass sie große Bauteile, die häufig von zwei Seiten gebohrt werden müssten, mithilfe des CoroDrill® DS20 direkt von einer Seite durchbohren können. Ein 100 Kilogramm schwerer Windanlagen-Drehkranz zum Beispiel kann auf diese Weise in nur einem Durchgang bearbeitet werden – und zwar ohne, dass das Bauteil gedreht und neu justiert werden muss. Auf diese Weise lassen sich Zeit- und Kostenersparnisse erzielen. Zudem können auch kostspielige Fehler vermieden werden, was bei großen Komponenten besonders wichtig ist, da hier durch vorangegangene Schmiede- und Zerspanprozesse bereits eine hohe Wertschöpfung erfolgt ist.

Die zuverlässige und wiederholbare Bearbeitung mit Bohrtiefen von bis zu 7xD ist selbstverständlich nicht nur eine Frage des Bohrers. Deshalb hat Sandvik Coromant parallel zum CoroDrill® DS20 ein Modular Drilling Interface (MDI) entwickelt, das als Schnittstelle zwischen Bohrer und Adapter dient. Der MDI-Adapter ist mit den spindelseitigen Schafttypen Coromant Capto® und HSK erhältlich und bietet dank Doppelzentrierung mit hoher Passgenauigkeit eine gute Rundlaufgenauigkeit und optimale Wiederholbarkeit.

Dank des MDI-Designs können Anwender mehr Werkzeuglänge nutzen und profitieren zugleich von einer reduzierter Kraglänge bzw. Störkontur – vor allem beim Einsatz auf Drehmaschinen. Hier ist im stehenden Einsatz eine um 180 Grad verdrehte Montage möglich, wodurch die Außenschneide für den Anwender stets sichtbar ist. Ein weiterer Vorteil des Werkzeugaufbaus mit dem MDI ist die einfache Anpassung an diverse Werkzeugmaschinenschnittstellen. Die modulare Kupplung zwischen Bohrer und Adapter ermöglicht den Einsatz einer Interface-Größe für mehrere Bohrerdurchmesser bzw. eines Bohrers in verschiedenen Maschinenspindeln – so lassen sich Werkzeugbestand und Kosten senken. Außerdem muss bei Verschleiß durch Spanabrieb nur der Bohrer ausgetauscht werden.

Teilen: · · Zur Merkliste