Walter WDN10: Der flexible Diamant

PKD-Schneidplatten bei Walter jetzt in ISO-Norm: Wer Aluminium zerspant, kommt an polykristallinem Diamant nicht mehr vorbei. Denn gegenüber Hartmetall bietet PKD hier klare Vorteile hinsichtlich der Wirtschaftlichkeit – vor allem höhere Schnittgeschwindigkeiten und eine längere Standzeit. Einziger Wermutstropfen: PKD-Tools, die perfekt passen, gibt es bisher zumeist nur als Sonderwerkzeug. Denn aufgrund schmaler Standardprogramme ist die Auswahl beschränkt. Walter ermöglicht jetzt erstmals Flexibilität beim PKD-Einsatz auch im Standardprogramm mit ISO-Schneidplatten. Mit vier neuen PKD-Schneidplatten für die Bereiche Aufbohren, Feinbohren und ISO Drehen.

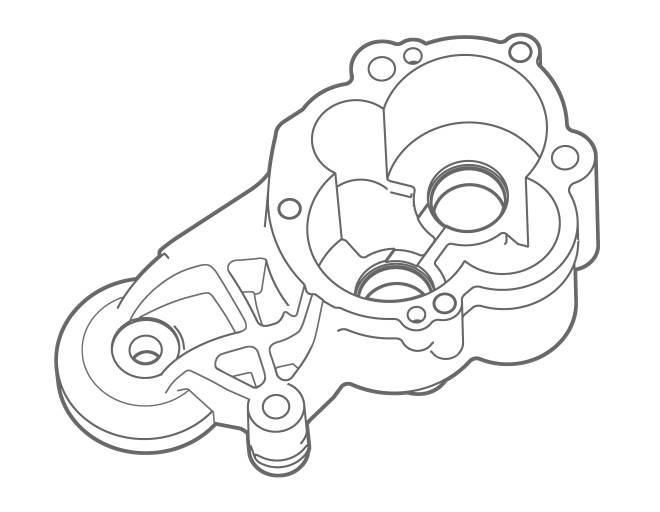

Pumpengehäuse aus Aluminiumguss bei dem durch den Einsatz des Walter Stufenbohrers in Verbindung mit den TCGW110204 FS-9 WDN10 Schneidplatten die Bearbeitungszeit um 73 Prozent reduziert werden konnte.

„Unser neues PKD-Standardprogramm soll den Anwendern vor allem eines bieten: mehr Flexibilität und Wirtschaftlichkeit beim Einsatz von PKD.“

„Walter verfügt schon seit langem über PKD-Kompetenz“, betont Gerd Kußmaul, Senior Product Manager Turning bei der Walter AG. „Allerdings hatten wir PKD bisher ausschließlich als Sonderwerkzeug im Programm. Das ändert sich jetzt – mit der PKD-Universalsorte WDN10 aus polykristallinem Mittelkorndiamant.“ Vom Start weg bietet Walter seinen Kunden hier ein breit aufgestelltes Standardprogramm zum Drehen, Aufbohren und Feinbohren. Dieses kann innerhalb von 24 Stunden geliefert werden. „Unser neues PKD-Standardprogramm soll den Anwendern vor allem eines bieten: mehr Flexibilität und Wirtschaftlichkeit beim Einsatz von PKD“, so Kußmaul weiter.

Das Programm besteht aus fünf ISO-Grundformen des Hartmetall-Trägerstücks (CCGW/T, DCGW/T, SCGW, TCGW, VCGW/T). Jeweils eine PKD-Schneidkante pro Platte wird dabei in eine aus dem Grundkörper herausgeschliffene Aussparung gelötet. „Je nach Anwendung kann die Standzeit bei PKD auf Aluminium bis zu mehrere Wochen betragen. Diese Verschleißfestigkeit ist einer der Hauptgründe für den Einsatz von polykristallinem Diamant als Schneidstoff“, ergänzt Kußmaul. Eine Performance-Steigerung, für die der Anwender zwar etwas mehr investieren muss, deren Mehrausgaben er aber vervielfacht zurückbekommt. Weitere Vorteile für den Kunden: hohe Oberflächengüte, exakte Toleranzen über eine sehr lange Eingriffszeit, hohe Standzeit, verschleißarmes Arbeiten und kurze Bearbeitungszeiten durch hohe Schnittgeschwindigkeit.

Der Hochleistungsschneidstoff WDN10 aus polykristallinem Mittelkorndiamant ist besonders verschleißfest, bietet sehr scharfe Schneidkanten und ist in zahlreichen Varianten, wie z.B. gelaserter Spanbrecher, für unterschiedliche Anwendungen verfügbar.

Vier Geometrien: von Spanbruch bis universell

Der Anwender hat vier PKD-Geometrien zur Auswahl: „Die Stabile“ (W…FS-1), mit einem Spanwinkel von 0°, ist für universelle Einsatzbedingungen und hohe Standzeiten ausgelegt. Die meisten Anwendungen werden mit dieser „Standardvariante“ einer PKD- Schneidplatte abgedeckt. Wenn es um spezielle Bearbeitungen geht, entscheidet jedoch häufig der Rest darüber, ob man ein Werkstück effizient bearbeiten kann. Für dünnwandige Werkstücke beispielsweise bietet sich „Die Weichschneidende“ (T…FS-1) an. Die Wendeschneidplatte mit einem Spanwinkel von 7° bis 10° arbeitet mit minimalen Schnittdrücken und Bearbeitungskräften. Sie verhindert so störende Vibrationen sehr effizient. Bei größeren Aufmaßen und Schnitttiefen, z.B. in der Schulterbearbeitung, kommt beim Aufbohren „Die Effiziente“ (FSL/R-9 – FS-9) zum Zug. Im Gegensatz zu den anderen Geometrien besteht ihre Schneide nicht nur aus einem PKD-Tipp am Radius, sondern aus einer PKD-Leiste über die gesamte Schneidkante hinweg. Damit lassen sich auch größere Aufmaße in einem einzigen Arbeitsgang realisieren.

Wendeschneidplatte FS-M1 mit gelasertem Spanbrecher im Einsatz, kurzer Spanbruch.

Gelaserte Geometrie bricht den Span

„Die Prozesssichere“ (FS-M1) ist die vierte neue PKD-Wendeschneidplatte im Standard ISO-Sortiment von Walter. Sie wartet mit einer Besonderheit auf – einem direkt in den PKD-Tipp eingelaserten Spanbrecher. Von der Schlichtbearbeitung bis zu mittleren Aufmaßen sorgt er für kurze Späne und eine ausgezeichnete Spanlenkung. „An der Geometrie mit dem gelaserten Spanbrecher lässt sich sehr gut erklären, welchen Nutzen Anwender aus dem Einsatz unserer Hochleistungs-PKD-Wendeschneidplatten als Standardprodukt in ihrer Produktion ziehen“, sagt Simon Meyer, Product Specialist Advanced Materials/Turning bei der Walter AG. „Stellt sich zum Beispiel heraus, dass mit der Universalplatte W…FS-1 am Werkstück zu lange Späne entstehen, die den Prozess behindern, kann der Kunde innerhalb kürzester Zeit die Bearbeitung mit gelasertem Spanbrecher und ohne Spanprobleme fortsetzen. Und auch eine verschlissene Schneide ist im Fall der Fälle kein Problem.“

Im Gegensatz zu PKD-Sonderwerkzeugen mit auf den Grundkörper fest aufgelöteten PKD-Schneiden werden hier Werkzeug-Grundkörper mit ISO-normierten Plattensitzen eingesetzt. „Unabhängig von Geometrie oder Schneidstoff können die Wendeschneidplatten deshalb einfach ausgetauscht werden, wo ein gelötetes PKD-Werkzeug zum Nacharbeiten oder Nachschleifen komplett ausgebaut und eingeschickt werden muss. Das dauert im günstigsten Fall eine Woche. Unsere ISO-PKD-Platten sind hier klar die flexiblere Wahl“, so Meyer.

Wendeschneidplatte FS-1 ohne Spanbrecher im Einsatz. Es bilden sich lange Späne.

ISO-Platten liegen im Trend

Mit dem neuen Angebot trifft Walter bei vielen Kunden auf einen vorhandenen Bedarf. „In den vergangen vier Jahren sind unsere Verkäufe von ISO-ähnlichen PKD-Wendeschneidplatten um 450 Prozent gestiegen“, bekräftigt Gerd Kußmaul. Besonders viele Anwender kommen aus der Automobilbranche, die zunehmend auf Aluminium baut, um Fahrzeug-Gewicht und damit CO2 einzusparen. Allerdings handelte es sich hierbei um explizit angefragte Sonderwerkzeuge. Für Walter war deshalb klar: Hier zeigt sich ein positiver Trend mit einem klaren Kundennutzen. ISO-genormte PKD-Wendeschneidplatten sind nicht nur schnell und einfach auszutauschen, mit ISO-genormten Plattensitzen lassen sie sich auch in jeden beliebigen Grundkörper einsetzen. So können Anwender auch Werkzeugkörper nutzen, auf denen sie bisher Wendeschneidplatten aus Hartmetall eingesetzt haben. Je nachdem, was die Bearbeitung erfordert.

Sonderkörper trifft Standardplatte

Die neuen PKD-Wendeschneidplatten von Walter passen in Standardplattensitze. Für Anwender ist dies ein entscheidender Vorteil. Dennoch sind die Körper, auf denen sie PKD einsetzen, zum Großteil immer noch Sonderwerkzeuge. Das hat seine Gründe. Denn PKD-Werkzeuge nutzt man häufig für komplexe Operationen beim Bauteil-Finishing.

Typische Beispiele sind Automatikgetriebe oder Pumpengehäuse für die Automobilindustrie. Werkstücke, bei denen es auf enge Toleranzen ankommt und darauf, möglichst mehrere Bearbeitungsschritte mit einem Werkzeug abzudecken. „In unseren PKD-Sonderwerkzeugen mit aufgelöteten Schneiden steckt seit jeher eine Menge Entwicklungskompetenz“, erklärt Simon Meyer. „Sehr häufig legen unsere Spezialisten hier kundenspezifische Sonderlösungen mit ISO-Plattensitzen für Hartmetall aus. Mit unserem neuen Standard-PKD-Programm profitiert der Anwender jetzt vom ‚Besten aus beiden Welten‘.“ Mit anderen Worten: „Ein Sonderwerkzeug, das wahlweise mit Standard-PKD-Wendeschneidplatten bestückt werden kann, macht die Lösung für den Kunden insgesamt günstiger. Und eben auch deutlich flexibler, wenn es darum geht, die Platten bei Bedarf schnell und spezifisch auszuwechseln.“ Ein großer Vorteil vor allem für die Serienfertigung. Gerade bei großen Losgrößen, wie sie in der Automobilindustrie üblich sind. „Außerdem“, so ergänzt Gerd Kußmaul, „können unsere Kunden dank der WDN10-Platten von unserem Schnell-Service für Sonderwerkzeuge profitieren. Mit Walter Xpress können Hartmetallwerkzeuge innerhalb von nur drei Wochen geliefert werden. Bestückt man diese mit ISO-PKD-Wendeschneidplatten, liegt die Lieferzeit deutlich unter einem gelöteten PKD-Sonderwerkzeug.“

Viele Vorteile im Schnitt

Ein erster Feldversuch mit dem neuen Programm zeigt den Effizienzgewinn aus Walter PKD-Expertise und Sonderwerkzeugkompetenz. „Dem Automobilhersteller, mit dem wir den Versuch durchführten, ging es in erster Linie um Zeitersparnis. Und die konnten wir ihm bieten“, berichtet Gerd Kußmaul. Bearbeitet wurde ein Pumpengehäuse aus Aluminiumguss (AlSi10MgCuT6), an dem folgende Bearbeitungsschritte durchzuführen waren: Vollbohren eines Lochs im unteren Bereichs des Gehäuses (d=22 mm), Aufbohren bereits vorgegossener Taschen mit stark unterbrochenem Schnitt und Bearbeiten der Planschulter rund um die Bohrung (D = 22 bis 55 mm).

Alle drei Operationen integrierte der Walter PKD-Experte vor Ort in einen Stufenbohrer als Sonderwerkzeug. Dieser wurde mit vier ISO PKD-Wendeschneidplatten vom Typ TCGW110204FS-9 WDN10 bestückt. „Die neuen Schneidplatten waren eine Sache“, so Simon Meyer. „Die Entwicklung einer Systemlösung, die alle Aspekte umfasste, eine ganz andere.“ Um wirklich prozesssicher arbeiten zu können, benötigte der Sonderstufenbohrer nicht nur hocheffiziente PKD-Schneiden, sondern auch spezielle Führungsfasen an der Bohrspitze. Durch sie wird das Werkzeug sehr stabil in der Bohrung geführt. Andernfalls würde der Stufenbohrer bei einem derart unterbrochenen Schnitt sofort stark vibrieren. Mit der richtigen Führung ließ sich die mehrstufige Bearbeitung jedoch auch bei Schnittgeschwindigkeiten von über 400 m/min problemlos realisieren.

„Unser Werkzeug fährt in einer Bewegung in das Werkstück hinein und in einer weiteren wieder heraus. Die Lösung des Wettbewerbers, mit der wir es verglichen haben, benötigt dafür zwei Werkzeuge: einen gelöteten PKD-Igelfräser und einen Vollhartmetallbohrer. Sie bringen zunächst die Bohrung ein. Dann wird das Werkzeug gewechselt. Danach werden die Taschen in zwei Bewegungen herausgefräst.“ Das kostet wertvolle Maschinenzeit. Diese spart Walter mit seiner PKD-Lösung ein. Unterm Strich satte 73 Prozent. 55 Sekunden braucht der Wettbewerber, 15 Sekunden der Walter Sonderstufenbohrer mit PKD-Wendeschneidplatten – Werkzeugwechsel nicht eingerechnet. Überdies erwies sich die Kombination aus Sonderwerkzeugkörper und Standard-PKD-Wendeschneidplatten mit rund 50 Prozent niedrigeren Werkzeugkosten auch in wirtschaftlicher Hinsicht als günstiger.

„PKD ist bekanntlich der härteste Schneidstoff, den es gibt. Darauf möchten viele Anwender nicht verzichten. Dass die meisten PKD-Werkzeuge Sonderwerkzeuge sind, ist für viele jedoch noch ein Hindernis. Sei es aus Kostengründen. Oder sei es, weil die Flexibilität fehlt. Mit unserem neuen PKD-Hochleistungsschneidstoff WDN10 als Standard gehört das jetzt bei Walter der Vergangenheit an.“

Teilen: · · Zur Merkliste