Ceratizit 4910: Eckfräsen weiter optimiert

Mit acht nutzbaren Schneidkanten pro Wendeplatte, einem präzisen 90°-Profil am Werkstück und einem langlebigen, vernickelten Grundkörper ist das neue doppelseitige 90°-Eckfrässystem 4910 auf Wirtschaftlichkeit ausgelegt. Diese Eigenschaften in Kombination mit der hohen Produktivität, einer enormen Prozesssicherheit und dem attraktiven Schneidkantenpreis machen das WNT-System zur interessanten Alternative bei alle Eckfräsanwendungen.

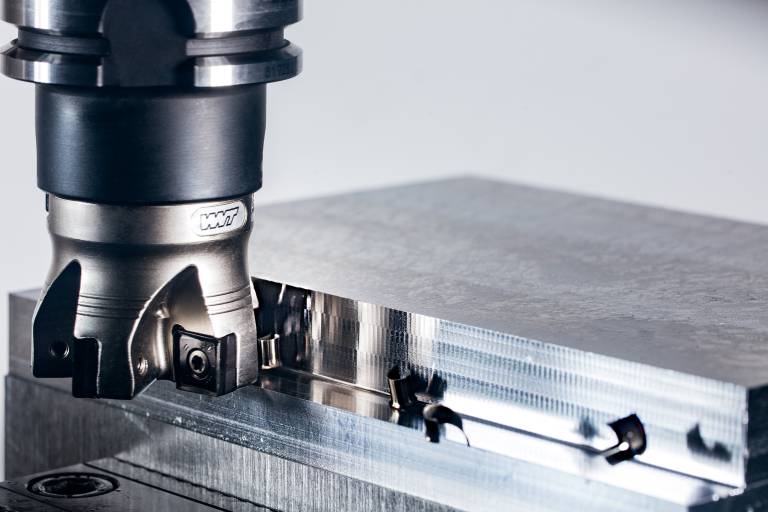

Das doppelseitige 90°-Eckfrässystem 4910 von WNT ermöglicht erstmals eine exakte 90°-Wandung bei acht nutzbaren Schneidkanten pro Wendeplatte.

WNT präsentiert das neue doppelseitige 90°-Eckfrässystem 4910, das eine maximale Leistungsfähigkeit beim Eckfräsen verspricht. Dass dieses System jeden Zerspaner, der hohen Wert auf Qualität und Anspruch legt, begeistern wird, steht für Michael Scheffold fest. Der erfahrene Produktmanager bei WNT kann gleich mehrere Gründe dafür nennen: „Bislang gab es noch kein System, das eine präzise 90°-Wandung ermöglicht und gleichzeitig acht nutzbare Schneidkanten bietet. In dieser Form ist unser System nicht nur einmalig, sondern die perfekte Lösung, wenn beim Eckfräsen beste Ergebnisse, eine hohe Prozesssicherheit und lange Standzeiten gefragt sind. Aufgrund der acht Schneidkanten kann unser Eckfrässystem zudem auch mit einem sehr attraktiven Schneidkantenpreis punkten“, so Scheffold.

Doch nicht nur das gute Preis-Leistungsverhältnis zeichnet das System aus. Es ist die Kombination aus vielen weiteren Faktoren. So sind die präzisionsgeschliffenen Wendeschneidplatten sehr stabil und schnittig und für höchste Ansprüche ausgerichtet. „Die Wendeschneidplatten gewährleisten einen sehr weichen Schnitt – das sorgt für eine hohe Laufruhe sogar bei starken Vorschüben“, berichtet Michael Scheffold. Diese Eigenschaften sind gerade bei dünnwandigen oder labilen Bauteilen unerlässlich. Außerdem kann das System, aufgrund seiner geringen Leistungsaufnahme, auch bei leistungsschwächeren Maschinen eingesetzt werden. „In Kombination mit der Dragonskin-Beschichtung ist das System 4910 zudem besonders verschleißfest und bietet ein Maximum an Performance“, ergänzt Michael Scheffold die Vorteile.

Die Kombination aus vielen Faktoren zeichnet das doppelseitige 90°-Eckfrässystem 4910 von WNT aus: so sind z. B. die präzisionsgeschliffenen Wendeschneidplatten sehr stabil und schnittig und für höchste Ansprüche ausgerichtet. In Kombination mit der Dragonskin-Beschichtung bietet das System ein Maximum an Performance.

Praxistests liefern hervorragende Ergebnisse

Als Beleg für seine Behauptungen verweist Michael Scheffold auf verschiedene Praxistests, bei denen das doppelseitige 90°-Eckfrässystem auf den Prüfstand gestellt wurde. „Einer unserer Kunden fertigt vorgeschmiedete Platten (Werkstoff 36CrNiMo4) an einer DMU 80 Monoblock mit 43 kW mit horizontaler Spindel und hat unser Eckfrässystem zum Besäumen bzw. Vollnuten eingesetzt. Trotz eines Zahns weniger am Träger, im Vergleich zu seinem bisherigen System, konnte mehr Standweg und eine höhere Vorschubgeschwindigkeit erreicht werden“, so Scheffold. Seinen Angaben zufolge wurde mit fz 0,27 (vorher: fz 0,13) sogar über 100 % mehr Vorschub pro Zahn erreicht. Das Zeitspanvolumen hat sich um stolze 84 % von 105 cm³/min auf 193 cm³/min verbessert. „Anstatt zwei Bauteile konnte unser Kunde nun drei Bauteile fertigen, bevor er die Platten drehen musste. Das bedeutet 50 % mehr Produktivität“, fasst der Produktmanager zusammen.

Weitere Tests in anderen Fertigungsbetrieben brachten ähnlich überzeugende Ergebnisse. So wurde ein Testlauf an einer DMU 80T mit dem Werkstoff 1.2312 durchgeführt. Bei einer Vc von 150 mm/min, einer Zustelltiefe von ap 3,5 mm und einem fz von 0,22 mm war immer noch ein sehr ruhiger Lauf zu beobachten. Nach 20 Minuten im Einsatz war auf den Wendeschneidplatten noch kein Verschleiß zu erkennen, die Oberflächen waren perfekt und die Leistungsaufnahme bei nur 29 %. „Durch die neue Geometrie an der Wendeschneidplatte und die ungleiche Teilung ist der Lauf des Werkzeuges im Einsatz sehr ruhig, dadurch verlängert sich natürlich auch die Standzeit. Die Mitarbeiter und der Meister waren von diesem Ergebnis einfach nur begeistert“, schildert Michael Scheffold die erfolgreiche Testreihe.

Teilen: · · Zur Merkliste