Walter bietet vielfältige Lösung zur wirtschaftlichen Aluminiumbearbeitung: Wunderwaffe Aluminium

Für die verarbeitende Industrie bietet der Werkstoff Aluminium zahlreiche Vorteile. Speziell für die zerspanende Industrie zeigen sich vor allem Aluminiumlegierungen von ihrer besten Seite. Das weiß auch Walter und macht seine Expertise zum Vorteil für den Kunden.

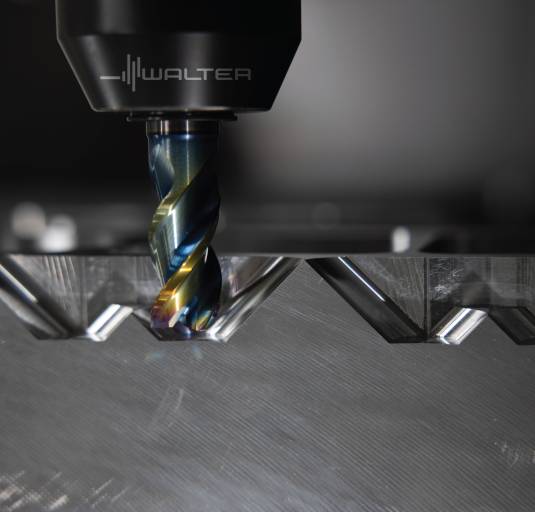

Der Walter ISO N-Fräser MC267 Advance ist auf die Aluminiumbearbeitung optimiert.

Mit dem Einsatz des Werkstoffes Aluminium ändern sich auch die Herausforderungen in der Bearbeitung. Der wesentliche Vorteil von Aluminium ist: Es ist leicht, fest und recycelbar. Aluminiumlegierungen erfordern jedoch zumeist andere Bearbeitungsstrategien in der Zerspanung als die bisher verwendeten Materialien wie Gusseisen oder Stahl, gerade unter den Bedingungen von hohem Kostendruck und hohen Anforderungen an Bearbeitungsqualität und Prozesssicherheit. Die eingesetzten Zerspanungswerkzeuge sind dabei ein wichtiger Faktor, und das wissen nicht nur Automobilzulieferer, die auf den Zerspanungsspezialisten Walter und seine Produktpalette setzen.

Hybridwerkzeuge kommen beispielsweise bei Kegelsitzbohrungen zum Einsatz.

Der herausragende Werkstoff im Detail

Aluminium hat eine hohe Reaktionsfreudigkeit und kommt somit nur in chemisch gebundenen Verbindungen und nicht in Reinform in der Natur vor. Zu den Vorteilen von Aluminium zählen Eigenschaften wie Umformbarkeit oder die hohe Belastbarkeit des Materials. „Im Fahrzeugbau wird Aluminium beispielsweise verwendet, um durch Gewichteinsparungen des Fahrwerks den CO₂-Austoß zu minimieren“, weiß Fabian Hübner, Component & Project Manager Transportation bei der Walter AG. Weiters sollen Ressourcen durch weniger Materialeinsatz geschont werden.

Der Walter-Vollhartmetallfräser MD266 Supreme wurde gezielt für die Bearbeitung von Aluminiumknetlegierungen konzipiert.

Aluminium als Legierung

Aluminiumlegierungen werden bei der Art ihrer Verarbeitungsmöglichkeiten in zwei Gruppen unterteilt: Knet- und Gusslegierungen. In beiden Gruppen finden sich sogenannte nicht aushärtbare oder naturharte Legierungen sowie aushärtbare Legierungen. Letztere sind zur Festigkeitssteigerung auf eine Wärmebehandlung angewiesen. „Das heißt, neben der Legierung an sich ist auch der Wärmebehandlungszustand ausschlaggebend für die Festigkeit und die Zerspanungseigenschaften“, so Hübner weiter.

Höchste Produktivität und Prozesssicherheit werden durch maximale Stabilität beim Xtra-tec XT M5130-Eckfräser geboten.

Wie verhalten sich Aluminium-Knetlegierungen?

Mit steigendem Legierungsanteil und Aushärtungsgrad reduziert sich die Neigung des Materials zur Aufbauschneide. Weiters ist festzuhalten, dass die Spanbildung – und zwar vor allem bei Dreh- und Bohrprozessen – mit zunehmender Festigkeit optimiert wird. Dabei nimmt die Neigung zu Fließspänen deutlich ab und der Spanbruch tritt früher auf. Zudem ist es der Fall, dass sowohl mit VHM-Fräsern als auch mit Wendeplatten die Spanbildung meist unkritisch ist.

Der Verschleiß ist bei sehr weichen und sehr festen bzw. ausgehärteten Legierungen am größten. Weshalb? Bei weichen Legierungen ist dies bedingt durch die extreme Neigung zur Aufbauschneidenbildung, dadurch wird die Schneidkante „ausgewaschen“ und die Oberfläche am Werkstück wird schlechter. Hingegen stellt sich bei ausgehärteten Legierungen eine Mischung aus Abrasion und Aufbauschneidenbildung ein und die Schneidkante verschleißt. Insgesamt spricht man bei der Zerspanung von Aluminium-Knetlegierungen jedoch von äußerst geringer Verschleißwirkung und sehr langen Standzeiten.

Die DC166 VHM-Bohrer der Walter Xpress-Werkzeuge werden gezielt bei Aluminiumbearbeitungen verwendet.

Wie verhalten sich Aluminium-Gusslegierungen?

Die Aufbauschneidenbildung nimmt zunächst langsam mit steigendem Siliziumgehalt zu. Dabei ist die Aufbauschneide bei zunehmenden Siliziumgehalt oft begünstigt durch Mikroausbrüche und kleinsten Verschleiß durch das harte Silizium. Hier kann das Aluminium besser anhaften, die Aufbauschneidenbildung geht schneller vonstatten. Die Spanbildung – auch hier vor allem auf Dreh- und Bohrprozesse bezogen – ist im untereutektischen sowie übereutektischen Bereich besser, da das Material kurzbrüchig ist. Im eutektischen Bereich ist es zunehmend langspanender. Beim Fräsen ist die Spanform sehr gut beherrschbar, bei Dreh- und Bohrprozessen über geeignete Spanformer und Prozessparameter.

Bei Walter sieht man erhebliches Potenzial in sogenannten Hybridwerkzeugen, also die Kombination aus Hartmetallwendeschneidplatten mit gelöteten PKD-Schneiden in einem Stahlkörper. Im Bild ein Hybridwerkzeug P2840 von Walter mit Wendeplatten in der Bohr- und Aufbohrstufe sowie eingelöteten PKD-Schneiden für die Bearbeitung des Fertigdurchmessers (Auf- bzw. Feinbohren).

Silizium führt zu Verschleiß

„Der Verschleiß steigt bei Gusslegierungen mit dem Siliziumgehalt an“, erklärt Hübner weiter. Bei Siliziumgehalten um etwa 10 % tritt zunehmend abrasiver Verschleiß auf, ab etwa 17 % ist dieser Abrasionsverschleiß enorm ansteigend – Schneiden aus polykristallinem Diamant sind dann quasi fast zwingend vorzusehen, um ein gutes Ergebnis zu erreichen. Insgesamt sind bei niedrigen Siliziumgehalten die Verschleißraten gering sowie auch im Bereich der Knetlegierungen.

Bei Siliziumgehalten ab etwa 10 % ist der Verschleiß jedoch deutlich stärker vorhanden als bei den Knetlegierungen, die Standzeiten sind entsprechend kürzer.

Der Planfräser M5009 hat einen Anstellwinkel von 45° und durch die höhere Zähnezahl wird er für geringere Schnitttiefen (5,0 bzw. 6,5 mm) sowie kleinere Aufmaße eingesetzt.

Werkzeuge für das optimale Fräsen

Aufgrund des zunehmenden Trends zum Leichtbau bzw. zum Einsatz von Aluminium als Werkstoff im Allgemeinen, ergibt sich am Markt gleichzeitig ein steigender Bedarf an Hochleistungswerkzeugen für die Aluminiumzerspanung. Walter bietet dafür eine breite Palette an VHM-Fräswerkzeugen an, die von den Vollhartmetall (VHM)-Standardfräsern MB265, MC267 und MD266 bis zu den Walter Xpress-Sonderwerkzeugen reichen. Das VHM-Werkzeug HPC Al35 ist als Spezialist zum Schlichten hoher Wände in einem Schnitt geeignet. Die spezielle Geometrie sorgt für eine vibrationsarme Bearbeitung, eine erhöhte Kernstabilität und dadurch kleinere Spanräume (ausschließlich beim Schlichten oder trochoidalem Fräsen). Für Wände bis zu 5xD gilt eine Schneidenlänge von 100 mm bei Dc = 20 in einem Schnitt.

„Auch die Walter-Wendeplattenfräser bieten umfangreiche Möglichkeiten für die Aluminiumbearbeitung“, betont Hübner. Die höchste Produktivität und Prozesssicherheit durch maximale Stabilität bietet dabei der Xtra-tec XT M5130-Eckfräser. Dieser überzeugt durch eine exakte 90°-Bearbeitung und sehr hohe Schnittdaten durch hervorragende Schneidstoffe. „Weiters sind reduzierte Werkzeugkosten und ein minimaler administrativer Aufwand durch universelle Einsetzbarkeit positive Eigenschaften“, so Hübner ergänzend.

Für unterschiedlichste Anwendungen geeignet

Mit der neuen Wendeschneidplattengröße BC..0903.. bietet Walter den M5130 nun mit vier Plattengrößen in verschiedenen Eckenradien an: für ap max = 5, 9, 12 und 15 mm und mit Radiengrößen von r = 0,4 bis 4,0. Diese Fräser-Generation ist zum Plan- und Eckfräsen, Schrägeintauchen, Taschen- und Bohrzirkularfräsen für unterschiedlichste Anwender von der Energiewirtschaft bis zum allgemeinen Maschinenbau geeignet. Und auch bei den Planfräsern M5009 bietet Walter einiges. Mit einem Anstellwinkel von 45° und einer höheren Zähnezahl ist der M5009 (Ø 25 bis 160 mm) ideal für größere Schnitttiefen (5,0 bzw. 6,5 mm) sowie kleinere Aufmaße, zum Beispiel zur Produktivitätssteigerung in der Massenfertigung, geeignet. Weiterhin bieten die Wendeschneidplatten SN.X0904.. sowie SN.X1205.. durch ihre negative Grundform jeweils acht nutzbare Schneidkanten.

Dynamisches Drehen als Vorteil

Auch beim Drehen und Stechen bietet Walter Kompetenz in Form seiner Werkzeugauswahl. Diese zeichnet sich etwa durch die HIPIMS-PVD-Hartstoffbeschichtungen aus. Sie lassen extrem glatte Oberflächen bei den Werkzeugen zu und bieten verbesserte mechanische Eigenschaften.

Bei der Aluminiumbearbeitung kommt auch das dynamische Drehen ins Spiel. Die Vorteile sind hierbei ein konstant höheres Spanvolumen, der gleitende Kontaktpunkt zwischen Werkzeug und Werkstück, das Vermeiden von Stechbewegungen, kürzere Späne und somit kaum Spannester und verlängerte Standzeiten.

Hohe Qualitätseigenschaften beim Bohren

Die universell einsetzbaren Wendeplatten P4460 zum Aufbohren von Aluminiumbauteilen ergänzen die generell qualitativ hohen Eigenschaften der Walter-Produktfamilie. Sie sind für tangentiale sowie laterale Einbauweisen geeignet. Dabei sind bis zu acht Schneidkanten in einer WSP möglich. Weiters zeichnen sie sich durch hohe Vorschübe beim Aufbohren aus.

Die DC166 VHM-Bohrer der Walter Xpress-Werkzeuge sind nach Herstellerangaben die erste Wahl bei Aluminiumbearbeitungen. Interessant ist der DC166 vor allem für Serienfertiger mit hohen Losgrößen, vorzugsweise im Automotive-Bereich, denn bei der Bearbeitung von Aluminium-Bauteilen mit vielen gleichen Löchern oder beim Tieflochbohren erreicht der DC166 Produktivitätssteigerungen von 20 bis zu 30 %, verglichen mit gerade-genuteten Bohrern. Grund dafür ist eine entsprechende Steigerung des Vorschubs. Diese resultiert aus einer speziellen Schneidengeometrie mit Ausspitzung und sehr scharfen Schneidkanten sowie polierten Spannuten.

Die scharfen Schneiden eignen sich ideal für weiche Werkstoffe. Ausspitzung und polierte Spannuten verbessern zusätzlich den Spanabtransport. Über die Effizienz eines normalen Stufenbohrers hinaus, der zwei oder mehr Arbeitsschritte in einem Werkzeug verbindet, verkürzt der DC166 nicht nur die Taktzeiten durch höhere Produktivität, er erhöht auch die Prozesssicherheit.

Komplexe Bohrungen wirtschaftlich darstellen

„Mehrere Bearbeitungsschritte an einer Bohrung erfordern ein besonderes Zerspanungskonzept, denn Werkzeugwechsel kosten nicht nur Zeit, sie erhöhen auch das Risiko, die Vorgaben bei Passgenauigkeit und Oberflächenqualität zu verfehlen“, hebt Hübner hervor. Mit dem Konzept des Hybridwerkzeugs bietet der Zerspanungsspezialist Walter seinen Kunden eine auf die konkrete Aufgabe optimierte Lösung, die sich durch höchste Prozesssicherheit und Ergebnisqualität auszeichnet – und sich so auszahlt.

Bei Walter werden deshalb Hybridwerkzeuge für den Einsatz im konkreten Prozess konzipiert und gefertigt. Der Werkzeugkorpus ist daher im Prinzip eine Sonderanfertigung. „Durch die hohe Produktivität, die sie im Fertigungsprozess bringen, rechnen sich die Werkzeuge schnell“, so Hübner. So konnte ein namhafter Kunde von Walter beim Einbringen von Bohrungen in einen Querlenker mit einem Walter Hybridwerkzeug beispielsweise in der Bohrstufe Schnittgeschwindigkeiten (vf) von über 1.300 m/min bei einem Umdrehungsvorschub (fu) von 0,11 mm erreichen und beim darauf nachfolgenden Auf- bzw. Feinbohren dann eine Schnittgeschwindigkeit von vf = 850 m/min bei einem Zahnvorschub (fz) von 0,12 mm.

Abschließend hält Hübner nochmals zusammenfassend fest, dass Aluminiumlegierungen der optimale Werkstoff für viele Bereiche wie den Automobilbau sind. „Die Legierungen sind leicht, bei ausreichend hoher Festigkeit, und lassen sich mit ganz anderen Geschwindigkeiten als die traditionellen Guss- oder Stahlwerkstoffe zerspanen. Das heißt aber nicht, dass sie einfach zu zerspanen sind, wie bereits festgestellt. Somit kommt es umso mehr auf die Qualität des Zerspanungswerkzeugs und die richtige Technologie an.“

Teilen: · · Zur Merkliste