anwenderreportage

Die Basis der Prozesskette

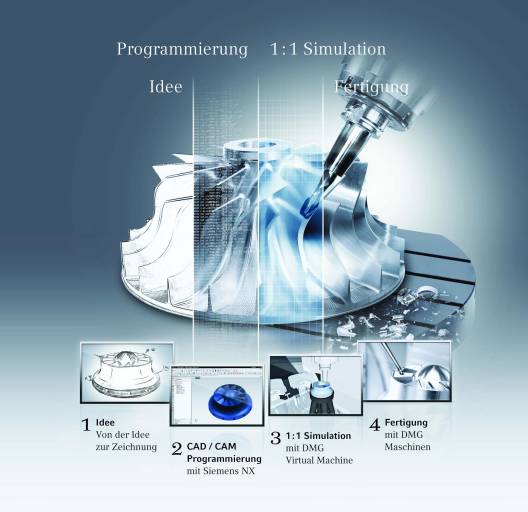

Ohne Systembruch von der Skizze bis zum fertigen Werkstück: Konstruieren mit NX CAD, Programmieren mit NX CAM und anschließend 1:1-Simulation des NC-Programms in der DMG Virtual Machine. Die perfekte Verbindung modernster CAD / CAM-Technologie von Siemens PLM Software im Drehen und Fräsen mit exakter Maschinensimulation maximiert Produktivität und Prozesssicherheit aller DMG MORI Dreh- und Fräsmaschinen. Durch die durchgängiger Nutzung aller erforderlichen Softwaretools innerhalb der Prozesskette rund um NX als Schlüsseltechnologie erzielen deren Anwender Verbesserungen bei Wirtschaftlichkeit, Prozesssicherheit und Qualität. Autor: Ing. Peter Kemptner / x-technik

Die vollständige DMG-Prozesskette von der Idee bis zur Zerspanung rund um die Schlüsseltechnologie NX von Siemens PLM Software führt zu einer vollständigen Durchgängigkeit der Produktentstehung.

Infos zum Anwender

Die DMG MORI SEIKI AG mit der Konzernzentrale in Bielefeld ist einer der größten deutschen Hersteller spanabhebender Werkzeugmaschinen und gehört zu den weltweit führenden Herstellern von CNC-gesteuerten Dreh- und Fräsmaschinen.

Die durch den Zusammenschluss der Vorunternehmen Unternehmen Deckel, Maho und Gildemeister entstandene DMG arbeitet seit 2009 eng mit dem japanischen Unternehmen Mori Seiki zusammen und ist mit dieser auch über Aktieneigentum verschränkt, seit Mai 2013 mit identischen Markenauftritten und Firmennamen als DMG MORI.

Steifigkeit, Schnittleistung, Stand- und Rüstzeiten: All dies sind entscheidende Kriterien für die Wirtschaftlichkeit von Bearbeitungsmaschinen. Sie zu optimieren ist schon immer die Ambition von Konstrukteuren, Elektroanlagenplanern und Mechatronikern, kurz, eine Querschnittsmaterie der Maschinenbauer. Die leisten ganze Arbeit und lassen Maschinengeneration auf Maschinengeneration folgen, jede wieder ein Stück besser als ihre Vorgänger.

Wo die Leistung der Einzelmaschine bereits ausgereizt ist, wendet sich die Automatisierungstechnik der Umgebung zu und versucht, über die Einzelmaschine hinaus weitere Effizienzsteigerungen zu erzielen. Das ist keineswegs neu und reicht von der Einbeziehung von Handhabungsgeräten über die Vernetzung der Maschinen in ganzen Hallen und die hauptzeitparallele Maschinenprogrammierung bis zur Zusammenfassung ganzer Werke in einem überlagerten Leitsystem zur Fabrikautomatisierung.

Planung und Fertigung erfolgen auf Basis eines einheitlichen Datenmanagements.

Produktentstehungs-Prozesskette optimiert

Ein Bereich, auf dem noch sehr viel Potenzial zur Hebung der Prozesssicherheit und damit zur Beschleunigung der Produktion bei gleichzeitiger Verbesserung der Produktqualität ungenutzt liegengelassen wird, ist die Verwendung einheitlicher Ausgangsdaten von der Konstruktion bis zur Zerspanung. Hier ließen sich durch Überwinden der Abteilungs- und Systemgrenzen Schnittstellenprobleme, Doppelarbeit und Übersetzungsfehler vermeiden und die Arbeitsergebnisse aller Beteiligten gemeinsam nutzen.

Niemand weiß das so gut wie die Spezialisten bei DMG MORI. Schon bei der Konstruktion ihrer Maschinen in CAD-Systemen wie NX und Teamcenter überlassen sie nichts dem Zufall und simulieren die Bewegungsabläufe, um Kollisionen aufzudecken und das Erreichen der Performanceziele zu überprüfen. Das hat nicht nur den Vorteil einer wesentlichen Beschleunigung des Maschinendesigns ohne große Aufwände für den Prototypenbau. Da alle Parameter, Daten und Zyklen der physischen Maschine bereits als exaktes digitales Modell vorlagen, konnte DMG MORI dieses auch für Endkunden nutzbar machen.

So entstand die DMG Virtual Machine als Simulationstool für spanende Bearbeitungsprozesse. Sie ist besonders beim Produktwechsel oder dem Neueinrichten der Maschine sehr wirkungsvoll. Erst wenn im digitalen Prozessabbild alles passt, werden die Einstellungen auf die reale Maschine übertragen. Das Testen, Variieren und Optimieren verlagert sich so in die virtuelle Welt und führt zu einer wesentlichen Reduktion der Richt- und Umrüstzeiten.

Ein entscheidender Meilenstein auf dem Weg zur durchgängigen Produktentstehung von der Idee bis zur Produktion ist die Ergänzung dieser Funktionalität mit Einbindung der vor- und nachgelagerten Prozesse zur durchgängigen DMG Prozesskette von der Idee bis zum fertigen Werkstück.

Die Überprüfung zur Kollisionsvermeidung und Bearbeitungsoptimierung erfolgt auf Basis der Werkstück-, Werkzeug- und Maschinendaten aus NX und der tatsächlichen Steuerung hauptzeitparallel in der DMG Virtual Machine.

Erster Schritt Modellierung

Sie beginnt bei der Ausformulierung der Produktidee im komfortablen Konstruktionspaket NX CAD. Damit lässt sich das bereits auf dem Papier skizzierte neue Werkstück bei voller Skalierbarkeit in der 3D-CAD-Umgebung von Siemens PLM Software modellieren. Die zugrunde liegende modernste CAD-Technologie führt zu einer wesentlichen Beschleunigung der Modellvorbereitung – sogar bei CAD-Modellen aus Fremdsystemen – und gestattet die einfache Anpassung von Werkstückdaten. Eine solche ist oft erforderlich, meist weil eine kleine Modifikation die Produzierbarkeit wesentlich verbessert. Und diese werden bei der späteren Programmerstellung im NX-CAM Modul automatisch mit berücksichtigt.

Zudem erfolgen der Spannmittel- und Vorrichtungsbau und die dazu benötigte Konstruktionsarbeit üblicherweise nicht in den Entwicklungsabteilungen, sondern nahe am Geschehen. Diese mittels spezialisierter CAD-Funktionen direkt in NX CAD auszuführen, erspart durch die Möglichkeit der direkten Verwendung der Werkstück-Konstruktionsdaten einiges an Aufwand und eliminiert notorische Fehlerquellen.

Mit den leistungsfähigen Softwarewerkzeugen von DMG und Siemens PLM Software zur Schaffung einer durchgängigen Prozesskette wird der Einsatz der hocheffizienten Bearbeitungszentren von DMG MORI noch wirtschaftlicher. (Im Bild eine DMC 850 V).

Automatisierte Programmierung

Die Erstellung der Maschinenprogramme erfolgt in NX CAM, unterstützt mit zahlreichen Funktionen für die simultane Mehrachs-Bearbeitung prismatischer Teile sowie Freiformteile alle Bearbeitungsstrategien einer DMG Maschine, einschließlich simultaner Fräs-, Bohr- und Drehfunktionen bis hin zur 5-Achs-Bearbeitung. Damit lassen sich komplexe Teile präzise und in weniger Arbeitsschritten und Aufspannungen fertigen. Überzeugende Ergebnisse schon beim ersten Bearbeitungsdurchgang dank optimierter Programmierung und zertifizierter Postprozessoren garantieren eine Maximierung der Produktivzeit der Werkzeugmaschinen. Das senkt Kosten und verkürzt Lieferzeiten und die synchronisierte Punkteverteilung führt zu Werkzeugpfaden, die eine optimale Oberflächenbeschaffenheit zur Folge haben.

Simulation und Realität

Nach dem Export aller fertigungsrelevanten Daten wie des NC-Programms und aller 3D-Betriebsmittel aus NX in die oben erwähnte DMG Virtual Machine können alle Funktionalitäten der NC und PLC getestet und verifiziert werden. Dank der 1:1-Maschinensimulation mit Integration der originalen NC und PLC werden Kollisionen und Programmfehler bereits am PC erkannt und nicht erst auf der Maschine. Das erhöht durch Reduzierung der Einricht- und Rüstzeiten die Wirtschaftlichkeit der DMG-Maschinen.

Der Realisierung der ursprünglichen Produktidee auf einer DMG-Maschine steht nun nichts mehr im Wege. Die Fertigung der Werkstücke wie gewohnt unter Verwendung von neuester Maschinen- und Steuerungstechnologie erfolgt dank der Zusammenarbeit zwischen DMG MORI und Siemens PLM Software jetzt noch wirtschaftlicher, sicherer und schneller.

Für dieses Konzept erhielt Siemens von DMG die Auszeichnung als „DMG Supplier of the Year 2012“ in der Kategorie Innovation. „Die besondere Innovationskraft von Siemens vereinfacht und vereinheitlicht höchst komplexe Prozesse, die unsere Arbeit erheblich optimieren“, erklärte Günter Bachmann, Vorstandsmitglied der Gildemeister AG, anlässlich der Preisverleihung Anfang 2013.

Teilen: · · Zur Merkliste