NUM Flexium: Neue CNC-Software vereinfacht Nutzung der neuesten 5-Achs-Werkzeugmaschinen

Die neueste Version der Flexium-Software des CNC-Spezialisten NUM enthält eine verbesserte RTCP-Funktion (Rotation Tool Centre Point) mit Werkzeugvektorprogrammierung, die den Einsatz von 5-Achs-Werkzeugmaschinen erheblich vereinfacht.

Die Flexium CNC-Software von NUM enthält jetzt eine erweiterte RTCP-Funktion mit 3D-Werkstückkompensation, die die Programmierung von 5-Achs-Werkzeugmaschinen erheblich vereinfacht.

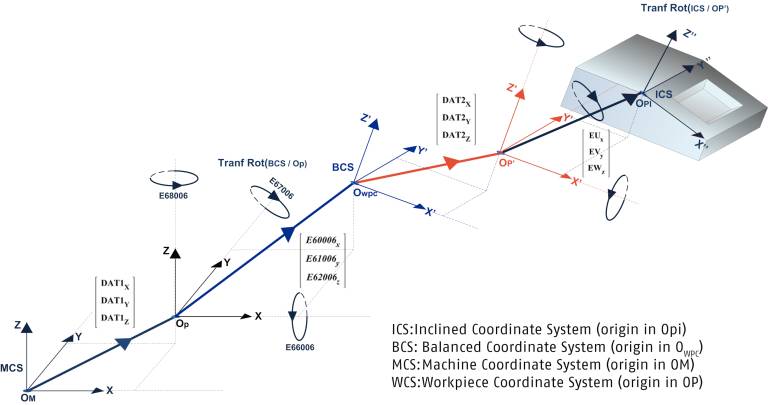

Die RTCP-Basisfunktion von NUM, die über den ISO-Code G151 aufgerufen wird, bietet eine Reihe von benutzerspezifischen Varianten. Die Funktion kann bei einem geneigten Koordinatensystem oder nach einer Positionierbewegung aktiviert werden. In beiden Fällen berechnet das CNC-System automatisch den mechanischen Versatz, um sicherzustellen, dass der Werkzeugmittelpunkt immer mit der definierten Werkstückoberfläche in Berührung ist, während sich die Drehachsen bewegen. Die RTCP-Funktion kann auch über die Ist-Positionen der Rundachsen aktiviert werden.

Die RTCP-Funktion in der Flexium CNC-Software von NUM kann über die Ist-Positionen der Drehachsen aktiviert werden.

Teileprogramm unabhängig von der Maschinenkinematik

Die Programmierung von 5-Achs-Maschinen wurde bisher oft als mühsam empfunden. Die Rundachsen werden meist direkt mit ihrer Winkelposition programmiert, was den Vorteil hat, dass man sich die Position des Bearbeitungskopfes beim Betrachten des Teileprogramms vorstellen kann. Der Nachteil ist jedoch, dass das Teileprogramm von der Kinematik der Maschine abhängt und nicht ohne Änderung auf eine andere 5-Achs-Maschine übertragen werden kann. Mit der Option Werkzeugvektorprogrammierung der RTCP-Funktion von NUM kann die Richtung des Werkzeugs durch die Komponenten der Vektoren entlang der X-, Y- und Z-Achse bestimmt werden, wodurch das Teileprogramm unabhängig von der Maschinenkinematik wird.

Unter bestimmten Umständen kann das physische Ausrichten des zu bearbeitenden Werkstücks auf der Maschine ein komplexes Verfahren sein. Um die Produktivität zu erhöhen, kann das CNC-System Flexium+ von NUM in diesen Fällen, anstatt das Werkstück zu verschieben, Positionierungsabweichungen (einschließlich Winkel) durch Anwendung entsprechender Korrekturwerte kompensieren. Das Werkstück bleibt falsch ausgerichtet, aber das CNC-System ist sich der Abweichungen bewusst und gleicht sie automatisch aus.

Erzielen optimaler Ergebnisse durch Flexium

Die Flexium-Software von NUM, Version 4.1.00.00 oder höher, verfügt nun über ein spezielles HMI (Human-Machine Interface), über das die entsprechenden Korrekturwerte eingegeben werden können. Das aus den Verschiebungen und Drehungen resultierende Koordinatensystem wird als «Balanced Coordinate System» (oder BCS) bezeichnet und die Kompensationsfunktion als 3DWPC (3D Workpiece Compensation).

Darüber hinaus enthält die Software jetzt eine Funktion, die Maschinenanwendern hilft, die Schruppbearbeitung zu beschleunigen und beim Schlichten optimale Oberflächengüten zu erzielen. Die neue Funktion, die über den ISO-Code G732 aufgerufen wird, vereinfacht die Parameteroptimierung und berechnet automatisch Voreinstellungen für das Schruppen und Schlichten mit einstellbaren Glättungsstufen. Der Maschinenbediener kann eine Reihe von Eigenschaften auswählen – wie Profiltoleranz, zulässiger Sehnenfehler und Segmentlänge – und einen optionalen Glättungsalgorithmus aufrufen, um mechanische Schwingungen zu reduzieren und die Werkstückoberfläche zu glätten.

Verbesserte Oberfläche

Um den Maschinenbedienern noch mehr zu helfen, optimale Ergebnisse zu erzielen, hat NUM auch einen neuen Algorithmus eingeführt, der im Drehpunkt die Geschwindigkeit konstant hält. Von CAD/CAM-Systemen generierte Teileprogramme bestehen häufig aus einer Vielzahl kleiner G01-Segmente – im Falle von Rundachsen sind diese oft inhomogen verteilt – was zu Geschwindigkeitsschwankungen führt, die die Oberflächenqualität beeinträchtigen. Die neuen Algorithmen halten die Geschwindigkeit an den Drehpunkten während der Bewegung der Drehachsen konstant, sodass die Unstetigkeiten geglättet werden können, was zu einer verbesserten Oberfläche führt.

Teilen: · · Zur Merkliste