GF Machining Solutions Spark Track GF Machining: Innovation im Drahterodieren - kein Drahtbruch, bessere Funkensteuerung, optimierte Prozesse

Die neue Spark Track-Technologie von GF Machining Solutions mit Überwachung der Funkenverteilung entlang des Drahts ist eine Innovation im Drahterodieren. Die Spark Track-Technologie und das hochmoderne ISPS-Modul (Intelligent Spark Protection System) machen den Drahterodiervorgang effizienter und einfacher in der Ausführung.

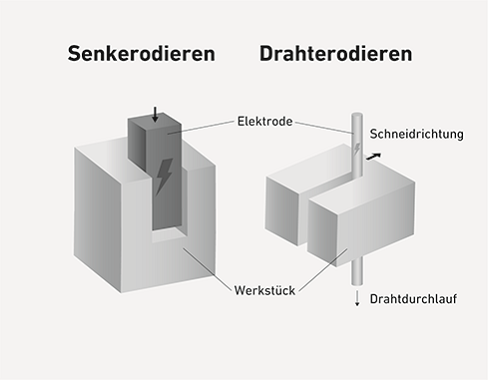

Grundsätze des Senk- und des Drahterodierens.

Ausgangslage

Im Drahterodieren ist die extrem dünne Drahtelektrode Entladestromspitzen von bis zu 500 A ausgesetzt. Kommt es während der Bearbeitung zu einem Drahtbruch, führt dies zur Unterbrechung der Produktion und unter Umständen kann auch die Oberfläche des Werkstücks beschädigt werden. Obwohl moderne Maschinen den Draht automatisch wieder einfädeln, geht wertvolle Zeit verloren. Zur Vermeidung von Drahtbrüchen reduziert die Maschine die Leistung (P) und somit die Bearbeitungsgeschwindigkeit, zusätzlich wird über weitere Generator-Parameter (ACO) eine Prozessstabilisierung erzielt. Erfahrene Bediener können aufkommende Schwierigkeiten bei der Teilebearbeitung frühzeitig erkennen und entsprechend reagieren, aber eine solche manuelle Anpassung der Programmierung ist zeitaufwändig und führt ebenfalls zu einer reduzierten Bearbeitungszeit.

Mit dem neuen ISPS Modul lassen sich die Funken messen und deren Konzentration definieren. In Echtzeit werden dann die Parameter der Maschine entsprechend angepasst, um Drahtbruch zu verhindern und gleichzeitig eine optimale Schnittgeschwindigkeit aufrecht zu erhalten. Der Prozess erfolgt automatisch und ist gerade bei schwierigen Schnittbedingungen sehr effektiv.

Schematische Darstellung der Funktionsweise des DLT-Sensors.

Drahterodieren

Beim Drahterodieren werden elektrische Entladungsströme entlang der Kontaktlinie von Draht und Werkstück verteilt. Die Verteilung der elektrischen Entladung sollte dabei möglichst gleichmäßig sein, um die maximale Leistung in puncto Geschwindigkeit, Genauigkeit und Oberflächenrauigkeit zu erzielen. Aus verschiedenen Gründen ist dies jedoch nicht immer der Fall. Faktoren wie das veränderliche, abzutragende Material bei variierender Teilehöhe, Schmutzrückstände, Drahtschwingung, Spülbedingungen sowie der Werkstoff des Werkstücks selbst machen das Drahterodieren zu einem komplexen Vorgang. Aufgrund der kurzen Dauer der elektrischen Entladungsvorgänge von unter 2 Mikrosekunden ist es beim Drahterodieren, im Unterschied zum Senkerodieren, kaum möglich, die Prozessbedingungen in Echtzeit zu erfassen und entsprechend zu korrigieren.

Aus diesem Grund ist die Erfassung von Echtzeitdaten zur Funkenverteilung oder zur Lage der Funken und ihrer Dichte von größter Bedeutung für die Vermeidung von Bearbeitungsunterbrechungen durch Drahtbruch. Die Auswirkungen eines Drahtbruchs bei diesem Vorgang sind weithin bekannt: Prozessunterbrechung, Zeitverlust und mögliche Beeinträchtigung der Qualität der bearbeiteten Oberfläche. Die jüngste Innovation von GF Machining Solutions ist die Entwicklung eines Sensors, der in der Lage ist, die Position der einzelnen Funken zu verfolgen und in Echtzeit zu bestimmen. Dieser DLT-Sensor (Discharge Location Tracker) bildet den Kern der neuen Spark Track-Technologie.

Spark Track-Technologie

Mit dem ISPS-Modul, das Teil der Spark Track-Technologie von GF Machining Solutions ist, wird der EDM-Prozess deutlich einfacher. Die Grundlage der Spark Track-Technologie liegt in der Weiterentwicklung der modernen Elektronik, die eine schnelle und präzise Signalerfassung und die Echtzeitverarbeitung der Daten ermöglicht, die von Stromsensoren geliefert werden. Parallel dazu wird für die Rauschfilterung und die Entscheidungsfindung eine hohe Rechenleistung benötigt. Zudem sind die Detektionseigenschaften vom Werkstoff des Werkstücks sowie dem Drahtdurchmesser und -typ abhängig; die Erkennungsgenauigkeit wird beeinflusst von der Impulsstabilität des Generators und der Impedanz des Entladekreises.

Der vom Impulsgenerator erzeugte Strom (Itot) wird aufgeteilt auf den oberen und den unteren Strompfad (Ioben und Iunten). Beide Ströme werden für jeden Funken separat gemessen; die Differenz wird mit der entsprechenden Entladeposition nachfolgender Formel verknüpft:

Zli = Hwp/2 + k*(Ioben-Iunten) (1)

Dabei ist k ein Kalibrierfaktor, Hwp die Werkstückhöhe und Zli die Entladeposition ab Unterkante des Werkstücks.

Daraus lässt sich der Abstand zwischen der Grundfläche des Werkstücks und dem Funken bestimmen. Bei genauer Steuerung aller Variablen ist eine bemerkenswerte Präzision in der Bestimmung der Funkenlage erreichbar (weniger als 0,3 mm).

Die Werkstückhöhe wird in eine Reihe separater vertikaler Segmente unterteilt, um die verfügbaren Informationen sinnvoll nutzen zu können. Jedes dieser Segmente entspricht einer FRAM-Speicherposition (Fast Random Access Memory) im Erfassungssystem. Jeder Speicherposition – und damit jedem vertikalen Segment – ist ein Entladungszähler zugeordnet. Bei jeder Entladung werden die vom Stromsensor gelieferten Informationen nach der in (1) dargestellten Formel analysiert. Die Entladung wird dann einem vertikalen Segment, d. h. der entsprechenden Speicherposition, zugewiesen, und der Zähler des betreffenden Segments wird um eine Einheit erhöht. Wenn beispielsweise bei einem Werkstück mit einer Höhe von 50 mm und einem Speicher mit 50 Positionen eine Entladung am 4. Millimeter auftritt, wird der Zähler der Speicherposition, die dem 4. Millimeter entspricht, um 1 erhöht. Grafisch dargestellt ergibt sich so die Echtverteilung der Funkenlagen und die Anzahl pro vertikalem Segment.

Schutz vor Drahtbruch

Doch wie verbessert die Spark Track-Technologie die Prozessleistung? Die Ursachen für Drahtbruch sind hinlänglich bekannt: 1. Entladungskonzentration 2. thermische Überlastung des Drahts 3. übermäßiger Drahtverschleiß durch die Entladungen 4. Schwingung und Kurzschlüsse des Drahts durch Gasblasen sowie elektromagnetische und mechanische Kräfte

Eine Entladungskonzentration wird durch Spark Track verhindert: Aus der Ermittlung der Funkenlage und der Anzahl der Funken ergibt sich ein klarer Vorteil: Die Gefahr einer übermäßigen Entladungskonzentration und eines möglichen Drahtbruchs kann selbst bei Anliegen einer hohen Energie am Draht verhindert und somit ein schneller, unterbrechungsfreier Prozess sichergestellt werden. Diese Schutzwirkung wird durch Festlegung eines oder mehrerer Grenzwerte erzielt. Die Bearbeitung erfolgt zunächst mit den Bearbeitungsparametern, die in der Technologiedatenbank hinterlegt sind (d. h. Impulsstrom, Frequenz, Spannung usw.). Wenn die tatsächliche Anzahl der Entladungen den Grenzwert überschreitet, reduziert das ISPS-Modul die dem Draht zugeführte Funkenenergie proportional. So lässt sich der Bearbeitungsvorgang in Echtzeit steuern und gleichzeitig die größtmögliche Anzahl an Entladungen sicherstellen; das Ergebnis ist ein sicherer, reibungsloser und effizienter Schneidvorgang.

Um die thermische Überlastung des Drahts zu verhindern, wird in Echtzeit ein thermisches Modell des Drahts erzeugt. Auf diese Weise erhält die Prozesssteuerung Daten zur Drahttemperatur und kann somit den Drahterodiervorgang jederzeit in einem sicheren Betriebsfenster halten.

Ein übermäßiger Drahtverschleiß durch Entladungen wird durch ein Echtzeitmodell von Drahtform und -verschleiß verhindert.

Um Schwingung und Kurzschlüsse des Drahts durch Gasblasen sowie elektromagnetische und mechanische Kräfte zu verhindern, werden nicht nur die Spaltspülung, sondern auch die mechanische Spannung des Drahts und die elektromagnetischen Kräfte optimiert. Diese Aufgabe übernehmen zusätzliche Algorithmen, die teilweise auf dem DLT basieren.

Zusammenfassung

Mit dem neuen ISPS Modul von GF Machining Solutions lassen sich die Funken messen und analysieren. In Echtzeit werden dann die Parameter der Maschine entsprechend angepasst, um Drahtbruch zu verhindern und gleichzeitig eine optimale Schnittgeschwindigkeit aufrecht zu erhalten. Der Prozess erfolgt automatisch und ist gerade bei schwierigen Schnittbedingungen sehr effektiv. Damit gehören Prozessunterbrechungen oder Stillstände durch Drahtrisse und manuelle Anpassungen der Generatorparameter der Vergangenheit an. So wird das Leistungspotenzial des digitalen IPG Generators voll genutzt, Durchlaufzeiten reduziert und damit die Produktivität maximiert. Eine schnelle und zuverlässige Auftragsausführung ist gewährleistet.

Teilen: · · Zur Merkliste