anwenderreportage

In-Vision setzt mit der Mazak INTEGREX i-450H ST auf produktive Komplettbearbeitung

Wichtige Investitionsentscheidungen basieren zumeist auf Erfahrungswerten, der Einhaltung aller technischen Spezifikationen und ausgiebigen Testphasen. Nicht ganz so war das bei In-Vision, einem österreichischen Spezialisten für optoelektronische Systeme, oder besser bekannt als weltweit führender Hersteller von Kinoobjektiven. Denn mit Mazak hatte man bisher noch keine Berührungspunkte – trotzdem entschied man sich zur Herstellung hochpräziser Aluminiumteile für deren INTEGREX-Komplettbearbeitungstechnologie.

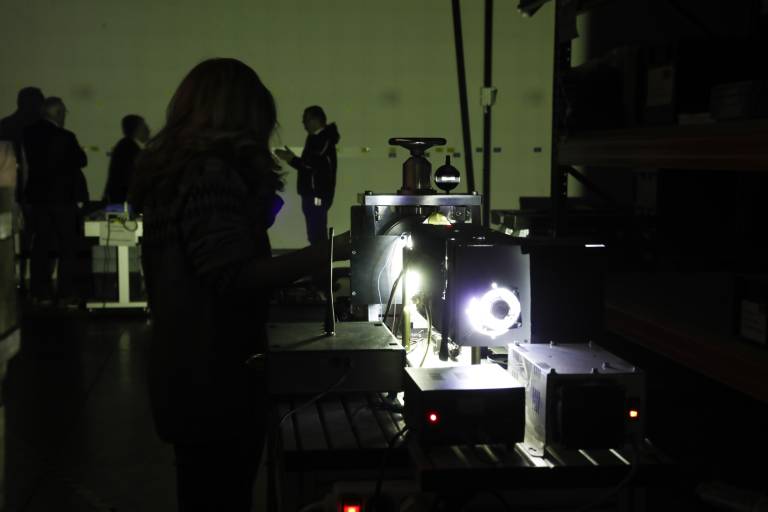

Die In-Vision Digital Imaging Optics GmbH setzt mit der Multi-Funktions-Maschine INTEGREX i-450H ST auf die modernste Komplettbearbeitungstechnologie von Mazak. (Bilder: x-technik)

Shortcut

Aufgabenstellung: Komplettbearbeitung von sehr großen und dünnwandigen Gehäusebauteilen für Kinoobjektive.

Material: Aluminiumlegierung 6026LF

Lösung: Multi-Funktions-Maschine INTEGREX i-450H ST

Nutzen: Höchste Genauigkeiten und Produktivität; hohe Verfügbarkeit; Benutzerfreundlichkeit; intelligente Steuerungstechnologie; zuverlässiger Service.

Zwei Mikrometer bis 40 Meter: eine enorme Range im Bereich der Lichtprojektion, die nur schwer innerhalb einer Firma realisierbar ist. Doch die In-Vision Technologies AG in Guntramsdorf kann beide Extreme darstellen. Die Produkte reichen von digitalen Kinoobjektiven bis hin zu den am weitesten entwickelten DLP® Light Engines (Anm.: UV-Licht-Projektoren) am Markt. „Unsere Leistung ist im Grunde genommen die Bereitstellung von hochpräzisem, strukturiertem Licht – das kann wie im Kino sehr groß, aber eben auch wie im Bereich des 3D-Drucks extrem klein sein“, zeigt In-Vision Geschäftsführer Hans-Florian Zangerl das breite Spektrum seiner Lösungen auf. „Wir entwickeln, designen und produzieren zum einen Gesamtsysteme inklusive Software und zum anderen optische Komponenten wie Objektive, die andere Hersteller bei uns zukaufen.“

Bereits seit der Gründung im Jahr 2005 stellt In-Vision Projektionsobjektive für Kinos her. Durch den sehr rasch wachsenden Anteil der digitalen Kinotechnologie gelang der weltweite Durchbruch im Jahr 2013 mit der Entwicklung des damals ersten 4K-Objektivs. Wenig später fand man für das optische Know-how ein neues Einsatzgebiet: den 3D-Druck, den man damals noch als „Rapid Prototyping“ bezeichnete. Schon seit den 80ern werden flüssige Kunstharze mittels UV-Licht ausgehärtet. Während das in den Anfängen vor allem mit Lasern Punkt für Punkt geschah, begann man Mitte der 2010er-Jahre mittels Projektor Schicht für Schicht zu belichten. Mit wenig Berührungsängsten entwickelten die Gründer von In-Vision den ersten Projektor und landeten damit prompt bei einem der heutigen Marktführer in der Stereolithografie. „Mittlerweile prägen wir mit unseren Produkten das Bild der Industrie von morgen“, ist Zangerl überzeugt, „der Projektor ist das Herzstück des Polymer-Druckers und erst seine Leistung macht neue Anwendungen überhaupt möglich.“

Komplettbearbeitung von sehr großen und dünnwandigen Gehäuseteilen für Kinoobjektive: Die Bauteile aus der Aluminiumlegierung 6026LF werden aus dem Vollen gefertigt. Dabei fallen rund 95 % an Späne an.

„Die Investition in die INTEGREX von Mazak war die absolut richtige Entscheidung. Wir fertigen damit wesentlich genauer und produktiver als zuvor. “

Qualität als entscheidender Faktor

Mittlerweile wurde das dereinst zweite Standbein zum wichtigsten Umsatzträger. Die Guntramsdorfer vertreiben ihre Light Engine-Plattformen an Kunden in den Bereichen Additive Fertigung, 3D-Messtechnik und Lithografie. Dieser Bereich hat sich in den letzten Jahren sehr gut entwickelt und deckt rund zwei Drittel des Umsatzes ab. „Wir entdecken immer wieder neue Einsatzmöglichkeiten für hochpräzises, strukturiertes UV-Licht“, so Zangerl, „vor allem im Bereich Bioengineering und in der Medizintechnik sehen wir noch großes Potenzial.“

Für In-Vision ist höchste Qualität ein wesentliches Unterscheidungsmerkmal, um sich international durchsetzen zu können. Diesem hohen Qualitätsgedanken ist in Guntramsdorf alles untergeordnet. Von den 80 Mitarbeitern arbeitet allein ein Viertel im Bereich der Forschung und Entwicklung – eine Optik-Expertise, die man kaum woanders findet. „Unsere Entwickler sind zumeist technische Physiker mit einer optischen Ausbildung“, konkretisiert Zangerl. Zudem betreibt man eine der letzten optischen Fertigungen in Österreich: „Wir können Gläser schleifen, zentrieren, beschichten – und auch einzelne Linsen für Prototypen und kleine Serien herstellen (Anm.: große Serien werden nach Vorgabe zugekauft). Wir sind in der Lage, ein Objektiv innerhalb von drei Monaten zu entwickeln und zu produzieren“, betont Zangerl. Auch das Leiterplattendesign stammt aus dem Hause In-Vision.

Hochpräzise Mechanik gefordert

Die Mechanik und hier vor allem die Fertigung der Gehäuseteile für die Objektive ist laut Florian Posseth, Leiter Produktion bei In-Vision, ein ebenso wichtiger Qualitätsfaktor: „Das ist im Wesen einer Optik begründet – jede mechanische Abweichung multipliziert sich in der Projektion. Aus zwei Hundertstel Abweichung werden im Kino dann mehrere Zentimeter und das ist natürlich nicht tragbar.“ Essenziell für In-Vision sei daher höchste Präzision entlang des gesamten optischen Pfades – die Mechanik ist der Träger der Optik und bilde letztlich auch die Grundlage für ein präzises Licht. „Das menschliche Auge verzeiht viele Fehler, sonst könnten wir auch kaum Brillen tragen – bei einer Kamera oder einem gedruckten Bild erkennt man hingegen jede Ungenauigkeit sofort“, präzisiert Posseth.

Für die Alu-Gehäusefertigung der Kinoobjektive hat man sich bei In-Vision letztes Jahr für die Investition in ein Dreh-Fräszentrum Mazak INTEGREX i-450H ST entschieden. Damit können alle zerspanenden Operationen in einer Aufspannung durchgeführt werden. „Unsere großen und dünnwandigen Gehäuse sind sehr heikle mechanische Bauteile, daher wollten wir auch in die bestmögliche Fertigungstechnologie investieren“, begründet der Produktionsleiter. Zuvor hat man diese Bauteile großteils über externe Zulieferer bezogen und hatte auch immer wieder mit Qualitäts- und Lieferschwierigkeiten zu kämpfen. „Daher haben wir uns dazu entschlossen, diese Key-Komponenten künftig selbst herzustellen.“

Komplettbearbeitung als Schlüssel

Die Komplettbearbeitung bildet laut Posseth die Voraussetzung für eine hochgenaue Innen- und Außenbearbeitung. Da die Gehäuse aus bleifreien Aluminiumlegierungen (vornehmlich 6026LF) aus dem Vollen gefertigt werden, sind Stabilität und auch Dynamik gefordert. Die INTEGREX i-450H ST erfülle alle diese Vorgaben und biete bisher – produziert wird seit rund fünf Monaten – höchste Verfügbarkeit. „Natürlich haben wir uns auch andere Dreh-Fräszentren angesehen – und ja, Mazak war für uns bisher ein eher unbeschriebenes Blatt, auch die Mazatrol-Steuerung (Anm.: bisher arbeitete man nur mit Siemens-Steuerungen) könnte man als gewisses Risiko ansehen. Aber uns hat Mazak mit der INTEGREX-Technologie vollends überzeugt. Der gute Kontakt zu Günter Matras hat sein Übriges dazu beigetragen“, geht Posseth auf die wesentlichen Bewegründe ein. Für ausführliche Testbearbeitungen blieb keine Zeit – In-Vision wollte so schnell wie möglich produzieren und Mazak stellte daher extra eine Maschine aus einem Vorführzentrum zur Verfügung.

Insgesamt werden 60 verschiedene Gehäusegrößen in Fertigungslosen von 25 bis maximal 150 Stück hergestellt. „Aufgrund der Dimension der Bauteile und der notwendigen Innenbearbeitung ist die i-450H ST mit einer Drehlänge von bis zu 1.500 mm die optimale Variante“, begründet Günter Matras, Area Sales Manager von Mazak, die Auswahl des Maschinentyps. „Wir fertigen damit durchgehende H5-Passungen auf einer Bauteillänge von 300 mm bei einer Wandstärke von 2,0 mm mit einer Rundlaufgenauigkeit von 0,02 mm“, ergänzt Posseth.

Infos zum Anwender

In-Vision entwickelt und produziert seit dem Jahr 2005 optoelektronische Systeme vom Prototypen bis zum Serienprodukt. Die Produkte reichen von hochpräzisen Objektiven bis hin zu den am weitesten entwickelten DLP® Light Engines am Markt. 80 Mitarbeiter erwirtschaften bei einem Exportanteil von ca. 98 Prozent rund 19 Mio. Euro pro Jahr.

Multifunktionale Dreh-Fräsmaschine

Die INTEGREX i-450H ST kommt mit der neuesten Mazatrol SmoothAi CNC-Steuerung mit Künstlicher Intelligenz. Diese funktioniert laut Posseth auch wirklich gut, vor allem für die automatische Erstellung einfacher Teile wird die Mazak-Steuerung aufgrund von Geschwindigkeitsvorteilen in der Programmierung eingesetzt. Zudem sei bei der Mazak-Steuerung keine zusätzliche Kühlung notwendig wie bei anderen Herstellern. „Grundsätzlich werden aber unsere großteils komplexen Optikgehäuse über das Programmiersystem Esprit DNG – betreut durch die Pimpel GmbH – erstellt“, konkretisiert der Fertigungsleiter.

„Die Multi-Funktions-Maschine INTEGREX i-450H ST gehört in die modernste Produktreihe von Multi-Tasking-Werkzeugmaschinen aus dem Hause Mazak, die Dreh- und Fräsvorgänge in einer kompakten Einheit kombinieren und für Automatisierung ausgelegt sind“, erklärt Matras. Das Dreh-Fräszentrum verfügt über ein 8-Zoll-Futter und ist mit einer Hauptspindel mit 3.300 U/min, 37 kW und einer Gegenspindel mit 4.000 U/min, 26 kW ausgestattet. Ein großzügiger 300-mm-Hub der Y-Achse und eine B-Achse mit einem Drehbereich von 240° für uneingeschränkte Konturbearbeitung mit einer kompakten Frässpindel mit 20.000 U/min (Standard: 12.000 U/min), 24 kW, 131 Nm erhöhen die Flexibilität innerhalb des Arbeitsbereichs. „Das ST-Modell verfügt über einen zusätzlichen unteren Revolver mit einer orthogonalen Revolverscheibe, mit einer symmetrisch entgegengesetzten Anordnung zur oberen Frässpindel“, ergänzt der Mazak-Vertriebsexperte. Diese verfügt über neun Werkzeugplätze und bietet eine Fräsleistung von 10.000 U/min und 7,5 kW. Da bei bleifreiem Aluminium der Spanbruch grundsätzlich ein Problem ist, hat man sich bei In-Vision auch für eine 70-bar-Kühlmittelanlage mit integrierter Kühlmittelkühlung entschieden.

Absolut richtige Entscheidung

Die neue INTEGREX i-450H ST war die bisher größte Maschineninvestition bei In-Vision. „Neben der Fertigungsgenauigkeit ist Verfügbarkeit daher das A und O. Und bisher sind wir sehr zufrieden“, bestätigt Posseth die hohe Qualität des japanischen Produktes. Selbst den bisher einzigen Serviceeinsatz aufgrund eines undichten Gehäuses eines Motors im Werkzeugmagazin bezeichnet der In-Vision Fertigungsleiter als vorbildlich: „Die Reaktionszeit war unschlagbar!“ Der Austausch fand innerhalb eines Tages über das österreichische Serviceteam, gesteuert über die Mazak-Servicezentrale Süd, statt.

Zudem ist man seitens In-Vision auch mit der Benutzerfreundlichkeit sehr zufrieden. „Alle Zusagen seitens Mazak in Bezug auf Lieferzeit, Inbetriebnahme und Schulungen wurden absolut eingehalten. Somit konnten wir sogar vier Wochen früher produzieren als eigentlich geplant“, freut sich Florian Posseth abschließend.

Teilen: · · Zur Merkliste