Neue Ära im Werkzeugmaschinenbau

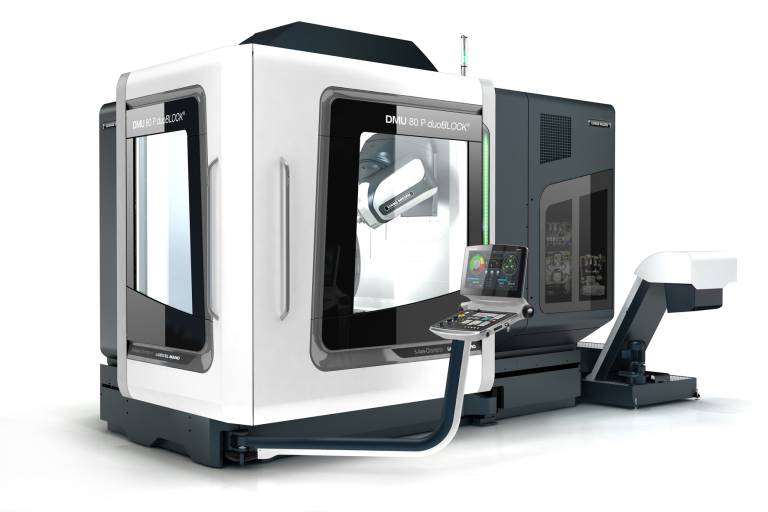

DMG MORI präsentiert zur INTERTOOL in Wien insgesamt neun Hightech-Exponate: Zur INTERTOOL in Wien zeigt DMG MORI einen technologischen Querschnitt durch das aktuelle Hightech-Programm. Top-Themen sind dabei das neue, gemeinsame Design und vor allem CELOS. Davon können sich die Fachbesucher in Wien vor allem am Beispiel der Universaldrehmaschine NLX 2500SY/700, der Universalfräsmaschine DMU 80 P duoBLOCK® und des Vertikalbearbeitungszentrums DMC 650 V – die drei Modelle feiern in Österreich ihre Premieren – am Messestand live überzeugen.

Die DMU 80 P duoBLOCK® der 4. Generation wird erstmals zur Intertool in Österreich gezeigt. Mit einem erweiterten Kühlkonzept wird eine um bis zu 30 % höhere Werkstückgenauigkeit erreicht.

CELOS von DMG MORI vereinfacht und beschleunigt den Prozess von der Idee zum fertigen Werkstück. Dazu ermöglichen CELOS APPs dem Anwender die durchgängige und digitalisierte Verwaltung, Dokumentation und Visualisierung von Auftrags-, Prozess- und Maschinendaten. Darüber hinaus ist CELOS kompatibel zu PPS- und ERP-Systemen, vernetzbar mit CAD/CAM-Anwendungen und offen für zukunftsweisende CELOS APP-Erweiterungen.

Das 2014 eingeführte gemeinsame Design von DMG MORI setzt ebenfalls neue Maßstäbe. Es verdeutlicht den ganzheitlich hohen Qualitätsstandard des Unternehmens und überzeugt durch mehr Funktionalität sowie das Plus an Anwenderfreundlichkeit. So ermöglichen die großen Sichtfenster eine optimale Überwachung des Fertigungsprozesses. Auch die Zugänglichkeit zum Arbeitsraum sowie der Spänefall während der Bearbeitung sind Zeichen dieses hohen Bedienkomforts.

Das Maschinenkonzept der DMC 650 V in der 3. Generation beruht auf einem Bett aus Mineralguss – darauf ein starrer Tisch mit einer Aufspannfläche von 900 x 570 mm. Der Ständer aus Grauguss bildet die Basis für den X/Y-Schlitten. Darüber hinaus ist die Maschine mit CELOS ausgestattet – das vereinfacht und beschleunigt den Prozess von der Idee zum fertigen Werkstück.

NLX 2500SY/700: Effiziente Komplettbearbeitung

Im neuen Design und mit CELOS repräsentiert die Österreich-Premiere den jüngsten Stand der Drehtechnologie. Sie ist im Standard mit Haupt- und Gegenspindel ausgestattet, während der BMT®-Revolver Platz bietet für zwölf angetriebene Werkzeuge, die den Werkstoff mit bis zu 10.000 min-1 bearbeiten. Eine Option für den Revolver ist das TRIFIX®-Schnellwechselsystem. Die Y-Achse hat einen Verfahrweg von 100 mm.

Bei Drehmaschinen sind Stabilität und Steifigkeit der Schlüssel zu exzellenten Bearbeitungsergebnissen und effizienten Prozessen. Genau das wurde bei der Entwicklung der NLX-Serie berücksichtigt. Dank der noch steiferen Linearantriebe, des überarbeiteten Maschinenbetts und der Flachführungen mit ihrem hohen Dämpfungsvermögen erreichen die NLX-Modelle eine um bis zu 30 % höhere Steifigkeit als die Vorgängerserie. Insbesondere die größeren Kugelgewindetriebe, die zusammen mit den vergrößerten Lagern die Achsen um bis zu 50 % steifer machen, tragen dazu maßgeblich bei. Darüber hinaus hat DMG MORI die thermische Stabilität verbessert. Das im Maschinenbett integrierte Kühlmittelsystem reduziert temperaturbedingte Verschiebungen auf ein Minimum.

Um ein breites Teilespektrum abzudecken hat DMG MORI der NLX 2500SY/700 großzügige Verfahrwege spendiert. 705 mm Drehlänge und ein maximaler Drehdurchmesser von 366 mm sprechen für sich. Ohne Y-Achse sind sogar 460 mm im Durchmesser möglich. Auch der Spindeldurchlass erlaubt mit 80 mm eine Stangenbearbeitung von noch größeren Teilen. In Hinblick auf die Präzision der NLX 2500SY/700 ist noch das Temperaturmanagement der Maschine hervorzuheben. Das Kühlmittel fließt in einem Kreislauf durch Maschine und Maschinenbett, was eine konstante Temperatur der gesamten Maschine realisiert.

Bei Drehmaschinen sind Stabilität und Steifigkeit der Schlüssel zu exzellenten Bearbeitungsergebnissen und effizienten Prozessen. Genau das wurde bei der Entwicklung der NLX-Serie berücksichtigt. Eines der Top-Modelle dieser Serie ist die NLX 2500SY/700 – hier im Bild.

DMU 80 P duoBLOCK®

Erstmals wird die DMU 80 P duoBLOCK® der 4. Generation in Österreich zur Intertool gezeigt. Der duoBLOCK® trägt ebenso zur hohen Dauergenauigkeit und Präzision der Universalfräsmaschine bei wie die intensiven Kühlmaßnahmen der Baureihe: Der Spindelstock samt Gehäuse, B-Achsen-Motor und Motorspindel ist Teil dieser Kühlmaßnahmen wie auch der C-Achsen-Motor im NC-Rundtisch, der Y- und Z-Achsen-Motor und die Vorschubachsen sowie Linearführungen in X-, Y- und Z-Richtung. Ein sogenannter Spindel-Growth-Sensor überwacht und kompensiert temperatur- und drehzahlbedingte Verlagerungen der Spindel. Ein optionales Genauigkeitspaket erweitert das Kühlkonzept, so dass in Summe eine um bis zu 30 % höhere Werkstückgenauigkeit erreicht wird, im Vergleich zu den Maschinen der 3. Generation.

Eine optimierte Bauteilstruktur und verstärkte Komponenten – 55er Linearführungen in der Y-Achse, Kugelgewindetriebe mit 50 mm Durchmesser und größere Lagerung in B- und C-Achse – haben die Gesamtsteifigkeit des hochstabilen duoBLOCK®-Konzepts um 30 % erhöht. Das wiederum bietet beste Voraussetzungen für die Schwerzerspanung mit der neuen powerMASTER 1000 Motorspindel in der B-Achse. Ihr max. Drehmoment von 1.000 Nm, die Leistung von 77 kW und die max. Drehzahl bei 9.000 min-1 bieten Fräsperformance und Zerspanleistung in einer neuen Dimension: Im Wettbewerbsvergleich erreicht DMG MORI hier ein um 75 % höheres Zerspanvolumen.

Das Thema Innovation unterstreicht DMG MORI mit einer überarbeiteten B-Achse und einem schnellen, kompakten Werkzeugmagazin. Die patentierte B-Achse mit höchsten Steifigkeiten bietet als völlige Neuentwicklung einen nochmals vergrößerten 250° Schwenkbereich mit der Schwenkmöglichkeit um 70° in negativer Richtung.

DMC 650 V: CELOS und New Design in der Vertikalbearbeitung

Die DMC 650 V – sie wird zur Intertool ebenfalls als Österreich-Premiere präsentiert – vereint die Erfahrungen aus über 10.000 gelieferten vertikalen Bearbeitungszentren. Das Maschinenkonzept der 3. Generation dieser Baureihe beruht auf einem Bett aus Mineralguss, auf dem der starre Tisch mit einer Aufspannfläche von 900 x 570 mm ruht. Der Ständer aus Grauguss bildet die Basis für den X/Y-Schlitten. Alle Achsen befinden sich somit im Werkzeug, was in Kombination mit dem Starrtisch hohe Werkstückgewichte bis 800 kg ermöglicht. Die Eilgänge in allen Achsen betragen 36 m/min. Statt der 10.000er Spindel kommt nun eine Spindel mit 14.000 min-1 und 121 Nm im Standard zum Einsatz – optional sind Drehzahlen bis 24.000 min-1 möglich. Auch eine Spindel für die Schwerzerspanung mit 303 Nm ist verfügbar. Die Verfahrwege von jetzt 650 x 520 x 475 mm konnten ebenfalls verbessert werden. Neu in diesem Maschinensegment ist die Kühlung der Antriebe und Führungen. Dabei werden die Kugelgewindemuttern und die Linearführungen über Andruckleisten gekühlt und Reibungswärme effektiv abgeführt.

Das Design der DMC 650 V wurde ebenfalls an den aktuellen Stand von DMG MORI angepasst. So ermöglichen die großen Sichtfenster eine optimale Überwachung des Fertigungsprozesses. Auch die Zugänglichkeit zum Arbeitsraum sowie der Spänefall während der Bearbeitung sind Zeichen dieses hohen Bedienkomforts.

Teilen: · · Zur Merkliste