anwenderreportage

Gewindeherstellung mit Turboeffekt

Bilfinger Maschinenbau setzt auf die neuen InnoForm-Gewindeformer von Emuge: Bilfinger Maschinenbau hat bei den Turbinengehäusen die Herstellung von UST-Gewinden (United Inch Screw Threads) von Schneiden auf Formen umgestellt. Ergebnis: Höhere Gewindequalität, Stabilisierung des Prozesses und 90 Minuten weniger Bearbeitungszeit pro Gehäuse.

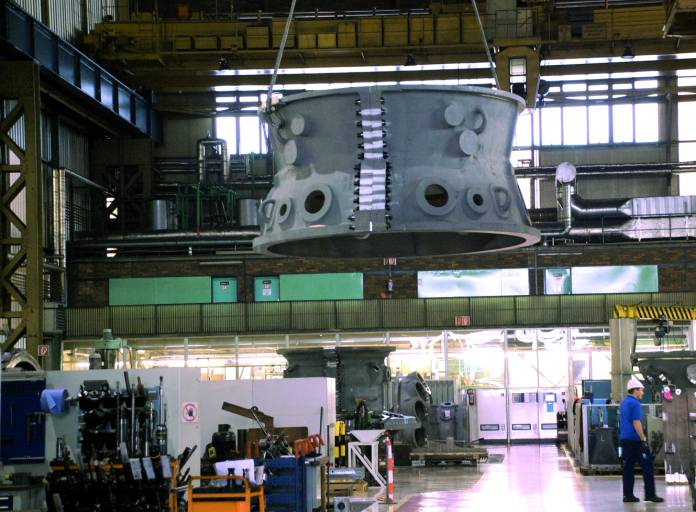

Die Fertigung bei Bilfinger Maschinenbau durchlaufen derzeit Gehäuse von zehn verschiedenen Turbinentypen. Die beiden teilweise bearbeiteten Gehäusehälften sind hier bereits miteinander verschraubt. Alle Bilder: Emuge-Franken/W. Bahle

„Mit den InnoForm H-Werkzeugen haben wir eine Qualitätssteigerung sowie eine Verbesserung der Prozessstabilität erreicht. Bei durchschnittlich 360 Gewinden pro Gehäuse reduziert sich durch diese Maßnahme alleine die reine Maschinenzeit um 90 Minuten.“

Geht es um die Herstellung und Bearbeitung großer, schwerer und komplexer Teile aus Stahl, zählt Bilfinger Maschinenbau in Linz zu den ersten Adressen. Das war schon so, als das im Umfeld der Vereinigten österreichischen Eisen- und Stahlwerke Linz (VöEST) nach dem Zweiten Weltkrieg gegründete Unternehmen noch Machinery, Construction & Engineering, kurz MCE, hieß. Im Zuge der Neuorganisation und späteren Privatisierung kam es zu Besitzerwechseln und Änderungen beim Logo sowie Namenszusatz, das Kerngeschäft aber blieb. Heute, seit 2010 unter dem Dach des deutschen Bau- und Technologiekonzerns Bilfinger, Bereich Power Systems, zählen sich die Linzer weltweit zu den technologisch führenden Anbietern von Konstruktions- und Fertigungsdienstleistungen bei großen und schweren Gehäusen für Gas- und Dampfturbinen.

Dank Gleisanbindung direkt in die Halle und unmittelbarer Nähe zum Donauhafen bereitet die Logistik auch bei sehr großen Teilen kaum Probleme. Gefertigt werden in Linz zudem Laufräder von Wasserturbinen, Flugzeugteile, Schweißkonstruktionen sowie Behälter – ebenso Wärmetauscher und Reaktoren für die Prozessindustrie. „Unser Werkstückspektrum reicht vom Wasserturbinenmodell mit 400 mm Durchmesser über Tankdeckel für die Ariane-Rakete bis zum gasgekühlten Methanolreaktor mit mehr als 500 t Stückgewicht", erklärt Hermann Leitner, verantwortlich für CNC-Programmierung bei Bilfinger Maschinenbau. „Mit 25 m Hakenhöhe und einem CNC-Maschinenpark, mit dem wir auch Werkstücke mit 17 m Durchmesser drehen und schon mal 25 m lange Teile fräsen können, sind wir ziemlich flexibel aufgestellt. Deshalb gibt es kaum etwas, wo wir bei der Bearbeitung Nein sagen müssen.“

Bei den Großteilen kommen sehr viele Aufträge aus dem Bereich Kraftwerkstechnik. Auf der Kundenliste stehen hier so bekannte Namen wie Alstom, General Electric oder Siemens.

Groß und schwer: Rohteil aus hoch- und warmfestem Stahlguss ....

„Mit der neuen InnoForm-Reihe stehen uns Gewindeformer zur Verfügung, die auch mit konventionellen Kühlschmierstoffen eine sehr hohe Gewindequalität erzeugen.“

360 Gewinde pro Gehäuse

Zum Beispiel die Gas- und Dampfturbinengehäuse aus Stahlguss, die im Schnitt 18 t auf die Waage bringen und in jeweils zehn verschiedenen Ausführungen von Bilfinger Maschinenbau bearbeitet werden. 2013 durchliefen 32 Gehäuse die Fertigung, in diesem Jahr sollen es sogar 40 werden.

Die mächtigen Gehäusesegmente aus hoch- und warmfestem G17CrMoV5-10-2 kommen – je nach Typ in unterschiedlichen Größen und Formen – als Rohteile aus der Gießerei des Nachbarn voestalpine und werden in Linz komplett fertig bearbeitet, sodass sie vom Turbinenhersteller nur noch montiert werden müssen. „Die Genauigkeit der Bearbeitung ist entscheidend für die Passgenauigkeit bei der späteren Montage", sagt Hermann Leitner, „weshalb wir auch bei diesen großen Teilen Toleranzen im Hundertstelbereich erreichen müssen.”

Die einzelnen Fertigungsschritte umfassen neben Fräsen, Bohren und Innenausdrehen auch das Herstellen von Gewinden. Je nach Turbinentyp sind dies im Schnitt 360 Sackloch- und Durchgangs-Gewinde pro Gehäuse, die in 14 verschiedenen Durchmessern zwischen 1/8 und 1 3/4 Zoll als Regelgewinde UNC (Unified Coarse) sowie als Feingewinde UNF (Unified Fine) gefertigt werden müssen. (Anm.: Zollgewinde deshalb, weil sich in der international operierenden Branche des Turbinenbaus Schraubverbindungen nach US-amerikanischem UST-Standard durchgesetzt haben.)

Infos zum Anwender

Die Bilfinger Maschinenbau mit Sitz in Linz ist auf die Herstellung und Bearbeitung großer, schwerer und komplexer Bauteile aus Stahl spezialisiert. Schwerpunkt stellt die Energietechnik mit der Herstellung von Komponenten für Wasser-, Gas- und Dampfturbinen, sowie der Anlagenbau mit der Fertigung von Behältern und Apparaten dar. Das Produktspektrum reicht vom Wasserturbinenmodell mit 400 mm Durchmesser über Tankdeckel für die Ariane-Rakete bis zum gasgekühlten Methanolreaktor mit mehr als 500 t Stückgewicht.

Gewindeformen statt Gewindeschneiden

Bilfinger Maschinenbau zählt mit seinen ebenso topp ausgebildeten wie erfahrenen 288 Mitarbeitern auch deshalb zu den gefragtesten Marktpartnern, weil nicht nur modernste CAD- und CAM-Software (Catia, VANC, Hypermill) zum Einsatz kommen, der Maschinenpark ständig erneuert oder technisch aufgerüstet wird, sondern auch die Prozesse ständig hinterfragt und optimiert werden. So auch die Gewindefertigung bei den Turbinengehäusen. „Es kam mit konventionellen Gewindeschneidwerkzeugen immer wieder zu Ungenauigkeiten beim Gewindeprofil, weshalb alle Gewinde noch mal mit Lehren überprüft wurden und der Kontrollaufwand deshalb entsprechend hoch war”, so Leitner weiter. Wurden Ungenauigkeiten entdeckt, was häufig der Fall war, musste das Gehäuse zur Nachbearbeitung noch mal auf die Maschine. Hinzu kommt noch das Entgraten, um das man beim Gewindeschneiden nicht herumkommt.

Die Alternative stand eigentlich bereits fest: nämlich das Gewinde zu formen, statt zu schneiden. Gewindeformen ist an sich nichts Neues – erste Anwendungen gab es bereits in den fünfziger Jahren – und seither wurde die Technik ständig weiterentwickelt. Gewindeformer sehen auf den ersten Blick aus wie Gewindeschneider, bei denen Schneidkanten und Spannuten vergessen wurden. Die werden auch nicht benötigt, da beim Verformen erst gar keine Späne entstehen – ein großer Vorteil dieses Verfahrens. Weitere Pluspunkte sind die höhere Bearbeitungsgeschwindigkeit und ein gegenüber dem Schneiden präziseres Gewinde mit glatteren Oberflächen, was eine Nachbearbeitung fast immer überflüssig macht.

Wunsch: Gewindeformen mit normalem Kühlschmierstoff

Doch es gibt auch Hürden, die es beim Gewindeformen zu überwinden gilt, beispielsweise die niedrigen Toleranzen beim Vorbohren oder die Verwendung von speziellen Trennpasten und Kühlmitteln. „Letzteres hatte uns bisher immer davon abgehalten, auf dieses – prinzipiell für unsere Turbinengehäuse besser geeignete – Verfahren umzusteigen", sagt Hermann Leitner. „Wir suchten darum nach einer Lösung, mit der wir beim Gewindeformen denselben Kühlschmierstoff verwenden können, der sich ohnehin in der Maschine befindet.“

Da Bilfinger Maschinenbau schon sehr lange Zeit Gewindeschneidwerkzeuge von Emuge-Franken einsetzt und auch nach einer Lösung im Rahmen eines KVP-Projektes suchte, „sprach ich Herrn Jastrzemski, der uns als Anwendungstechniker bei den Gewindewerkzeugen betreut, auf unser Problem an.“ Und der hatte auch gleich eine Idee. Das war zu Beginn des vorigen Jahres.

„Wir standen zu diesem Zeitpunkt kurz vor der Markteinführung einer komplett neu entwickelten InnoForm-Reihe. Damit standen Gewindeformer zur Verfügung, die zur Bearbeitung von bestimmten Werkstoffen oder Werkstoffgruppen optimiert sind und auch mit konventionellen Kühlschmierstoffen eine sehr hohe Gewindequalität erzeugen“, so Hannes Jastrzemski. Erste Testwerkzeuge wurden zur Verfügung gestellt, die ersten Versuche gefahren „und alles hat auf Anhieb wunderbar funktioniert“, wie Hermann Leitner sagt. Und da sich das Büro von Emuge-Franken im nur wenige Kilometer entfernten St. Florian befindet, konnte Hannes Jastrzemski schnell vor Ort sein, um bei akuten Fragen zu helfen oder zusammen mit dem Team von Hermann Leitner den Prozess zu optimieren. Dabei galt es auch, die notwendigen NC-Programme zu schreiben, was, so Hermann Leitner, „dank unserer Erfahrung auf diesem Gebiet und mit den Vorgaben von Emuge-Franken ruckzuck erledigt war.“

Qualitätssteigerung und Zeitgewinn pro Gewinde

Anfang 2014 wurde dann die gesamte Turbinengehäuse-Fertigung von Gewindeschneiden auf Formen umgestellt – und das Ergebnis kann sich sehen lassen. „Mit den InnoForm H-Werkzeugen haben wir eine Qualitätssteigerung sowie eine Verbesserung der Prozessstabilität erreicht. Bei durchschnittlich 360 Gewinden pro Gehäuse reduziert sich durch diese Maßnahme alleine die reine Maschinenzeit um 90 Minuten“, rechnet Hermann Leitner vor.

Da auch das Entgraten, die Hundertprozentprüfung – es gibt jetzt nur noch eine Stichprobenkontrolle – und die Nachbearbeitung der Gewinde entfallen, wird zudem die hierfür veranschlagte Zeit teilweise eingespart. „Und geht man bei den InnoForm-Werkzeugen von einer 20 Prozent längeren Standzeit und von im Schnitt 40 Prozent höheren Beschaffungskosten gegenüber Gewindebohrern aus, bei denen wir wiederum die Nachschleifkosten mit 30 Prozent kalkulieren, sind die reinen Werkzeugkosten aufkommensneutral.“

Mit den neuen InnoForm-Werkzeugen sei die Umstellung auf das wesentlich wirtschaftlichere Gewindeformen völlig problemlos verlaufen, sagt Hermann Leiter abschließend und verweist in diesem Zusammenhang auch auf die gute Unterstützung durch Emuge-Franken. Auch sei es zu keinerlei Störungen in den Fertigungsabläufen gekommen, weshalb der Wechsel zum Gewindeformen „unter dem Strich für uns ein sattes Plus bedeutet.“

Teilen: · · Zur Merkliste