Keramische Schneidstoffe für Nickelbasislegierungen

Bearbeitungskosten beim Schruppen auf ein Zehntel senken: Nickel-Chrom-Legierungen zeichnen sich durch hohe Festigkeit und extreme Wärmebeständigkeit bis rund 750 ° C aus. Die Superlegierungen finden sich deshalb überall, wo sehr hohe Temperaturen entstehen: in Gasturbinen, Raketentriebwerken, Bauteilen von Raumschiffen, Kernkraftreaktoren oder Pumpen. Aber nicht nur in der Luft- und Raumfahrtbranche, auch in anderen Bereichen geht der Trend zu heißstabilen Teilen: Maschinen zur Krafterzeugung müssen überall wirtschaftlicher werden und mit möglichst wenig Kühlung auskommen.

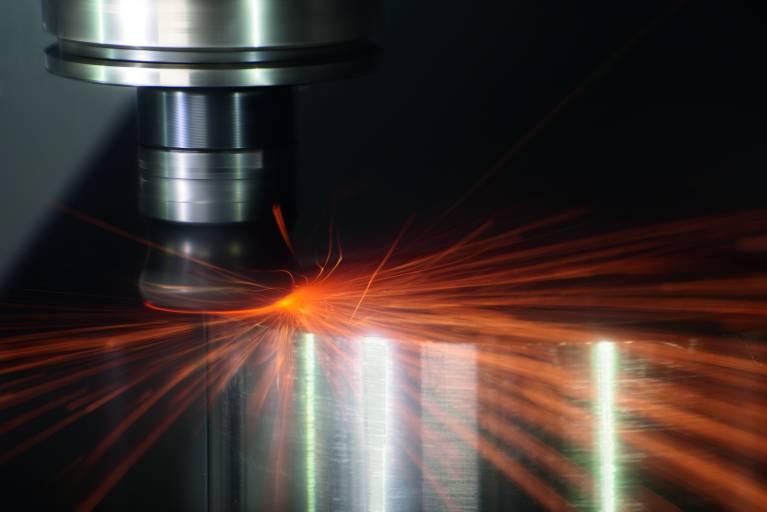

Keramische Schneidstoffe erzeugen in der Schneidzone eine Temperatur von rund 1.200 Grad Celsius.

„Beim Keramikfräsen kann es vorkommen, dass Wendeschneidplatten weniger als zehn Minuten auf der Maschine genutzt werden, bevor sie verschlissen sind. Wenn dabei aber 20-mal schneller gearbeitet wird, zahlen sich die höheren Werkzeugkosten schnell aus.“

Die hohe Temperaturstabilität der Nickelbasislegierung stellt Prozessverantwortliche in der Zerspanung oftmals vor Herausforderungen, auch weil es noch vergleichsweise wenige Erfahrungswerte gibt. Werden warmfeste Superlegierungen mit Wendeschneidplatten aus Hartmetall gefräst, beträgt die Schnittgeschwindigkeit (Vc) nur etwa 45 m/min. Rund 20-fach höhere Schnittwerte beim Schruppen erreichen Fräser mit keramischen Schneidstoffen: Mit Schnittgeschwindigkeiten bis zu 1.000 m/min erreichen sie ein deutlich höheres Zeitspanvolumen (Q). Die bei keramischen Schneiden grundsätzlich geringere Schnitttiefe (ap) als bei Hartmetallschneiden gleicht die höhere Vorschubgeschwindigkeit (Vf) mehr als aus: In konkreten Anwendungsfällen ist das Zeitspanvolumen beim Schruppen von Inconel 718 mit Keramikschneiden mehr als zehnmal so hoch. Rund 90 Prozent geringere Bearbeitungszeiten sind ein wichtiges Argument für die Produktionsplanung, insbesondere wenn, wie in der Luftfahrtbranche, die Auftragsbücher voll und die Maschinenkapazitäten knapp sind.

Triebwerksgehäuse sind auf maximale Stabilität ausgelegt. Sie werden deshalb aus Materialien wie Inconel, Titanlegierungen oder Waspaloy hergestellt.

Hohe Anforderungen

Das Fräsen mit Keramikschneiden stellt hohe Anforderungen an Maschine, Schneidstoff und Bearbeitungsprozess. Der größte Unterschied zur Hartmetallschneide ist die extrem hohe Temperatur in der Schneidzone: Durch Drehzahlen von über 10.000 U/min an der Spindel wird die gewünschte Reibungshitze erzeugt, die den Werkstoff aufschmilzt und aus der Schneidzone abführt. Bei Temperaturen von rund 1.200 ° C ist die Energie zwischen Werkzeug und Bauteil so hoch, dass ein helloranger Funkenstrahl zu sehen ist – ähnlich wie beim Schleifen.

Ein Planfräser mit fünf Schneiden und acht Schneidkanten pro Wendeplatte wurde für die Anwendung optimiert.

Schruppbearbeitung von Triebwerksteilen

Für einen Hersteller von Triebwerksteilen hat Walter für die Schruppbearbeitung eines neuen Bauteils aus Inconel 718 vorhandene Planfräser mit Keramik-Wendeschneidplatten sowie die entsprechenden Fräsprozesse optimiert. Als kritische Bearbeitungsstufe des konischen Drehteils mit über einem Meter Durchmesser wurde die Schruppbearbeitung der Facetten identifiziert. An zwölf Flächen beträgt die Gesamttiefe der Bearbeitung rund 25 Millimeter. Mit klassischen Werkzeugen würde diese Bearbeitung rund 50 Minuten dauern.

„Triebwerkshersteller haben eine hohe Auslastung sowie beträchtliche Maschinenstundensätze des modernen Maschinenparks. Auf den Maschinen zusätzliche Kapazitäten zu schaffen, war deshalb das wichtigste Argument für den Kunden. Reduziert sich die Bearbeitungszeit, sinken die gesamten Bearbeitungskosten deutlich“, veranschaulicht Marlon Ries, Application Development Engineer bei Walter. „Wir haben einen bestehenden Werkzeugkörper mit fünf Schneiden und acht Schneidkanten pro Wendeplatte für diese Anwendung angepasst sowie den kompletten Bearbeitungsprozess in mehreren Versuchsreihen optimiert.“

Das Zeitspanvolumen (Q) ist mit dem neuen Werkzeug rund zehnmal so hoch.

Risikofaktoren für die Prozesssicherheit

Grundvoraussetzung für das Fräsen mit Keramikschneiden sind Hochgeschwindigkeits-Fräsmaschinen, die in der Lage sind, die Spindel auf teilweise über 10.000 U/min zu beschleunigen. Für das eingesetzte Werkzeug stellen diese Geschwindigkeiten eine echte Herausforderung dar. Im Laufe des Prozesses wurden der Plattensitz und die Geometrie des Fräsers optimiert – und somit mehr Laufruhe erzeugt. Eine weitere Herausforderung: In der Hitze, die in der Bearbeitungszone erzeugt wird, bilden sich Metalldämpfe. Sie schlagen sich auf dem Werkzeug nieder und verkleben so dessen bewegliche Teile. Walter hat daraufhin die Einbauteile der Keilklemmung mit einer PVD-Beschichtung überzogen, die einen höheren Schmelzpunkt als der Grundwerkstoff hat. Aufklebungen am Spannsystem werden so minimiert.

Eine Besonderheit von Inconel: Beim Fräsen von Bauteilen kann das Material bei der Bearbeitung nachfedern oder sich danach ausdehnen. In Versuchen wurde herausgefunden, dass ein geringer Sturzwinkel der Standzeit entgegenkommt. Für einen weichen Schnitt sind die Platten mit einem bestimmten Winkel in zwei Ebenen eingeschwenkt. Diese verbesserte Werkzeuggeometrie sorgt für weniger Geräuschentwicklung und Vibration.

Thermische Belastung niedrig halten

Die Reibungshitze erfordert besondere Anpassungen des Fräsprozesses: Einfahrweg, Drehzahl, Vorschub und Schnitttiefe müssen jeweils optimal gewählt werden. „Keramikschneidstoffe kommen ursprünglich aus der Drehbearbeitung. Die thermische Belastung bleibt also relativ stabil. Beim Fräsen variiert die Temperatur an der Schneide aber, weil der Schnitt unterbrochen wird. Der abrupte Wechsel von Reibungshitze und Abkühlung belastet die Schneide. Wir haben die Werkzeugwege so geplant, dass ein möglichst kontinuierlicher Schnitt gewährleistet ist“, erklärt Ries.

Um einen Thermoschock durch Abkühlung des Werkzeugs zu verhindern, wird beim Fräsen mit Keramikschneiden ohne Kühlschmierstoffe gearbeitet. Die Temperatur des Prozesses wird vorzugsweise mit dem Span abgeführt und nicht hauptsächlich in das Bauteil eingebracht. Walter hat den Spannkeil des Fräskörpers mit drei Bohrungen versehen, über die während der Bearbeitung von Kavitäten Pressluft in den Bearbeitungsbereich geblasen wird. Späne lassen sich so zuverlässig evakuieren.

„Der Kunde hatte ursprünglich Bedenken, dass die enorme Temperatur von fast 1.200 ° C zu einem Verziehen des Bauteils oder zu einer Oberflächenaufhärtung, wie es beim Schleifen vorkommen kann, führen könnte“, erinnert sich Ries. „Um das zu verhindern, werden die äußeren Seiten des Turbinengehäuses nicht in einem Zug gefräst. Das Bauteil wird nach jedem Abschnitt auf die gegenüberliegende Seite gedreht, um es weiter zu bearbeiten. Die Toleranzen liegen bei einem Zehntelmillimeter und konnten problemlos eingehalten werden. Wir haben viele Versuche gefahren und waren selbst überrascht, dass die Teile direkt nach dem Fräsen nur handwarm waren.“

Geringere Kosten pro Bauteil

Der Großteil der bei der Bearbeitung entstehenden Wärme wird von der Schneidkante und vom Span absorbiert. Diese extreme Belastung durch Wärme und Geschwindigkeit macht sich an den vergleichsweise harten Keramikschneidplatten schnell bemerkbar: „Verschleißerscheinungen durch temperaturbedingten, chemischen Verschleiß oder durch Adhäsion sind relativ schnell zu erkennen. Kunden sind oft erstaunt, wie verschlissen das Werkzeug aussieht und dass es trotzdem sehr gute Schnittwerte aufweist. Die Verschleißmarkenbreite beim Schruppen lag bei zwei Millimetern. Beim Keramikfräsen kann es vorkommen, dass Wendeschneidplatten weniger als zehn Minuten auf der Maschine genutzt werden, bevor sie verschlissen sind. Wenn dabei aber 20-mal schneller gearbeitet wird, zahlen sich die höheren Werkzeugkosten schnell aus“, veranschaulicht Ries.

Mit keramischen Wendeschneidplatten und dem für diese Anwendung optimierten Walter Fräskörper reduzieren sich die Bearbeitungszeiten bei dem konkreten Anwendungsfall drastisch. Im Vergleich zu einem Planfräser mit sieben Schneiden (Durchmesser 80 mm) reduzierte sich die Lebensdauer des Werkzeugs von 29 Minuten auf sieben Minuten pro Bestückung. Die Bearbeitungszeit ging gleichzeitig um 92 Prozent zurück. Der wesentliche Faktor Bearbeitungskosten pro Bauteil (Cost per Part) für diese Schruppoperation liegt bei nur noch sieben Prozent des früheren Wertes.

Für unterschiedliche Anwendungen geeignet

Entstanden ist der Planfräser mit Keramikschneidplatten bei Walter für einen ganz konkreten Prozess, aber die Zerspanungsexperten denken schon weiter. Schließlich finden sich Bauteile aus Nickelbasislegierungen immer öfter: „Der Pilotprozess bei dem Hersteller von Triebwerksteilen war sehr erfolgreich. Aktuell laufen schon die nächsten Planungen, um den Fräskörper auch für andere Produktionsprozesse zu übernehmen“, so Ries abschließend.

Teilen: · · Zur Merkliste