anwenderreportage

Rund um die Uhr fräsen mit dem Robotersystem RS 2 L von Hermle

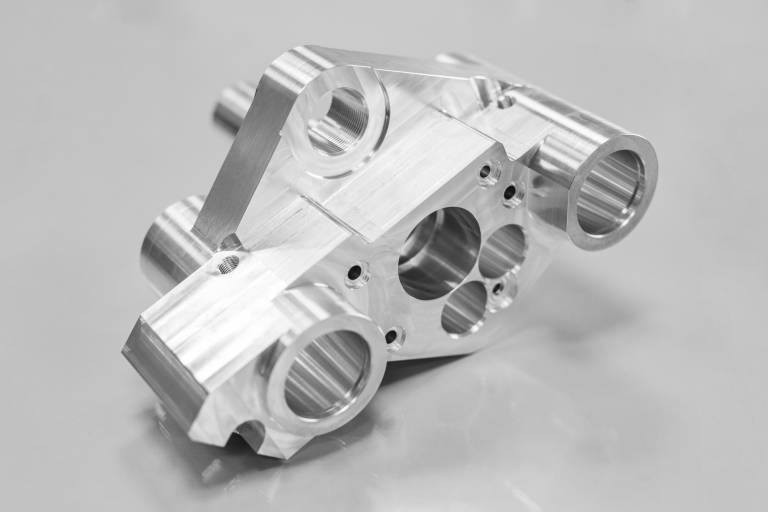

Hohe Varianz und unterschiedliche Losgrößen bringen so manchen Lohnfertiger ins Schwitzen – nicht jedoch microart. Der Hersteller komplexer Präzisionsteile schafft digitale Strukturen und verbindet diese mit automatisierten 5-Achs-Bearbeitungszentren von Hermle. Dadurch erzielt das Unternehmen eine wirtschaftliche Zerspanung mit flexibler Kapazität.

Mit dem Robotersystem RS 2 L von Hermle erhöht microart seine Flexibilität und Kapazität in der Zerspanung.

Shortcut

Aufgabenstellung: Komplexe Präzisionsbauteile in kleinen Stückzahlen und hoher Varianz personenlos rund um die Uhr bearbeiten.

Lösung: Automatisierung mehrerer Maschinen mit dem Robotersystem RS 2 L von Hermle.

Nutzen: Flexibilität und Kapazität in der Zerspanung erhöht.

„Im Kern unseres Wertesystems steht das Thema Vertrauen“, erklärt Dr. Alexander Artmann. Es ziehe sich wie ein roter Faden durch das unternehmerische Denken und Handeln. Das Wertesystem, das der Firmengründer und geschäftsführende Gesellschafter der microart GmbH & Co. KG beschreibt, erarbeitete er mit seinem Team 2007. „Die Märkte florierten, und wir befürchteten, uns zu verzetteln. Daher stellten wir uns der Frage: Wonach richten wir uns eigentlich aus, was leitet unsere unternehmerische Entwicklung?“

Anlagenführer Mario Schweiger am Leitrechner.

Dr. Alexander Artmann

Firmengründer und geschäftsführender Gesellschafter der microart GmbH & Co. KG

„Die durchgängige Digitalisierung und die roboterautomatisierten 5-Achs-Fräsmaschinen von Hermle versetzen uns in die Lage, Präzisionsbauteile mit hohem Anspruch in kleinen Stückzahlen und hoher Varianz personenlos rund um die Uhr zu fräsen. Deswegen arbeiten wir wirtschaftlich, sind transparent, termintreu und prozesssicher.“

Fokus auf Präzisionsbauteile

Das war kurz nachdem Artmann mithilfe seines Vaters die Firma im ostbayerischen Roding gründete. Dabei war auch Ingenieur Michael Kerscher, Mitarbeiter der ersten Stunde, der die Geschäfte mit führt und verantwortet. Ursprünglich war die Ausrichtung, Werkzeugbau im hochpräzisen Bereich zu unterstützen. „Wir haben uns dann relativ schnell in die Zerspanung für Präzisionsbauteile entwickelt und diese erste Idee hinter uns gelassen“, berichtet Artmann. Seitdem hat sich microart zu einem 180-Personen-Unternehmen entwickelt, das anspruchsvolle Bauteile aus Aluminium, Edelstahl und Sonderlegierungen sowie aus hochfesten Werkstoffen wie Titan fertigt, meist in Kleinserien von 50 bis 2.000 Stück. Alle Bauteile gehen in die Investitionsgüterbranche – vor allem in den Maschinen- und Anlagenbau sowie in die Elektro- und Prozesstechnik.

Das Ergebnis der damaligen strategischen Überlegungen dokumentiert das Leitbild. Die Werte „flexibel“, „konzentriert“ und „einfach“ mit dem Kern „Vertrauen“ im Zentrum bilden die Leitplanken für die unternehmerische Entwicklung der microart. Heute hängt es unter anderem gut sichtbar in der Produktion. „Flexibel zu sein bedeutet auch, eigenständig Entscheidungen zu treffen. Das heißt, wir brauchen an jedem Arbeitsplatz Mitdenker, die motiviert und eigenverantwortlich arbeiten, keine Angst vor Fehlern haben und lernwillig sind. Durch Neugier schaffen wir es, Systeme bestmöglich für uns zu nutzen und weiterzuentwickeln – auch im Detail“, erklärt Artmann. Dazu zählen auch 25 Fräszentren der Maschinenfabrik Berthold Hermle AG – die jüngsten sieben automatisiert mit zwei Robotersystemen RS 2 L.

microart fertigt überwiegend Serien mit Stückzahlen zwischen 50 und 2.000.

Von Anfang an dabei

„Michael Kerscher und mein Vater kommen aus dem Werkzeugbau und wussten von der Zuverlässigkeit und Leistungsfähigkeit der Hermle-Bearbeitungszentren hinsichtlich Präzision und dem guten Service“, erzählt Artmann. Dieser sei gerade in der Anfangszeit wichtig gewesen: „Wir starteten mit einer C 40 U. Denn mit Hermle konnten wir uns schon damals sicher sein, keine langen Produktionsausfälle zu haben. Darüber hinaus überschneiden sich unsere Leitbilder, unser Selbstverständnis in vielen Punkten: Hermle passt gut zu microart und microart gut zu Hermle. Darum ist die Partnerschaft auf lange Zeit ausgelegt.“

Das Menschliche stimmt, das Technische ebenso. Doch es gibt noch einen weiteren Punkt: microart hat mit den Hermle-Anlagen einen einheitlichen Maschinenpark und kann mit ihnen seine Prozesse standardisieren – ganz im Sinne des Wertes „einfach“ im Leitbild. „Wenn wir Dinge einmal gelernt haben, wollen wir sie gerne ein zweites und drittes Mal anwenden“, erklärt Artmann.

Verschiedene Teile in unbesetzten Schichten bearbeiten

Weg von den Stand-alone-Maschinen ging der Präzisionsteillieferant 2016 und 2017, als er in drei Hermle C 32 U investierte, die das Robotersystem RS 2 L verbindet. Kerscher, Artmann und ihr Team sind überzeugt, dass Automatisierung die Zukunft ist und sie sehen die Stärken und Schwächen ihrer bisherigen umgesetzten Automatisierungslösungen – wie die Grenzen einer 1:1-Lösung in Form von Beladerobotern vor 5-Achs-Fräszentren. „Das Bestücken funktioniert autark, allerdings fehlt uns die Flexibilität, um verschiedene Teile in den unbesetzten Schichten zu bearbeiten“, erläutert Artmann. Um unterschiedliche Bauteile personenlos fräsen zu können und damit mehr Schlagkraft zu haben, entschied sich microart für einen Roboter, der mehrere Maschinen versorgen kann und über einen „intelligenten“ Leitrechner verknüpft ist. Mobil macht ihn eine Linearachse, auf der er sowohl die Bearbeitungszentren als auch die Teile- und Palettenregale eigenständig erreicht.

Bewährtes hochskaliert

„Die Automatisierungslösung von Hermle bewies ihre Leistungsfähigkeit und überzeugte uns“, begründen Artmann und Kerscher die erneute Investition in eine weitere Hermle-Anlage Mitte 2019: Durch einen Anbau im selben Jahr verdoppelte sich die Produktionsfläche auf 10.000 Quadratmeter und bot nun genug Platz für ein zweites RS-2-L-System – diesmal mit vier C 32 U. „Wir standardisieren, indem wir bestehende Lösungen skalieren, die Lernkurve nutzen und dieses Know-how auf mehrere Maschinen übertragen“, erklärt Artmann. Für die neue Anlage bedeutet das mehr Werkzeugplätze. Durch sie kann microart ohne großen Aufwand wiederkehrende Serien automatisiert bearbeiten.

Die automatisierten Bearbeitungszentren erhöhen nicht nur die Kapazität, sondern durch den parallelen Aufbau auch die Flexibilität. „Sonderaktionen für unsere Kunden sind somit einfacher zu realisieren“, erklärt Kerscher. Kommt etwas terminkritischeres dazwischen, kann microart den Auftrag stoppen, eine Serie dazwischenschieben und später den vorherigen wieder starten, ohne hohe Rüstkosten oder lange Rüstzeiten zu riskieren. Auf welcher Maschine das passiert, ist zweitrangig: Programm, Werkzeug und Aufspannsituation sind bei jedem Hermle-Bearbeitungszentrum gleich. „Durch das Puffern und Zwischenlagern sowie die Standardisierung können wir in der Zerspanung schnell reagieren und dennoch die Maschinen rund um die Uhr laufen lassen“, ergänzt Kerscher.

Digitalisierung als Wegbereiter

Für Artmann bedeutet die automatisierte Fertigung mehr, als nur einen Roboter einzusetzen: „Der Roboter macht die Automatisierung sichtbar. Ihre Grundlage ist jedoch die Digitalisierung.“ Bereits 2015 implementierte microart ein ERP- und Dokumenten-Management-System und digitalisierte parallel den gesamten Werkzeugkreislauf. „Dadurch haben wir einen komplett digitalisierten und IT-unterstützten Produktionsablauf, verteilen die klassische Arbeitsvorbereitung auf mehrere Schultern und verschlanken den administrativen Aufwand deutlich“, erläutert der geschäftsführende Gesellschafter. Bei neuen Aufträgen liegt der Fokus darauf, die Prozesse in und um die Bearbeitungszentren reproduzierbar abzubilden. „Der Aufwand, den wir am Anfang betreiben, ist wahrscheinlich höher als bei anderen Dienstleistern“, gibt Artmann zu und verdeutlicht: „Beim Folgeauftrag profitieren wir aber davon.“

Die durchgängige Digitalisierung und die roboterautomatisierten 5-Achs-Fräsmaschinen von Hermle versetzen microart in die Lage, Präzisionsbauteile mit hohem Anspruch in kleinen Stückzahlen und hoher Varianz personenlos rund um die Uhr zu fräsen. „Deswegen arbeiten wir wirtschaftlich, sind transparent, termintreu und prozesssicher“, resümiert Artmann.

Teilen: · · Zur Merkliste