Mit Volldampf ins Detail mit Fräswerkzeugen von OSG

Im Juni 2021 wurde am Stammsitz der Firma Märklin in Göppingen (D) ein neues Museum eröffnet. Mit dem Märklineum präsentiert das Unternehmen Produkte der gesamten Firmengeschichte. Aus diesem Anlass entstand bei OSG Germany die Idee, für Märklin als langjährigen Kunden zur Eröffnung eine Dampflokomotive im Maßstab 1:87 zu fräsen. Ein Projekt, das durch die Liebe zum Detail einen enormen Zeitaufwand erforderte und entsprechendes Know-how voraussetzte.

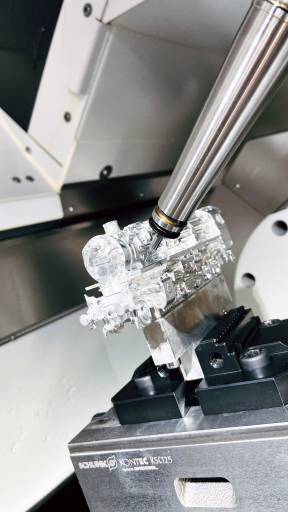

OSG fertigte für Märklin eine Dampflok der Baureihe 44 im Maßstab 1:87: An manchen Stellen war kaum Platz für den Fräser, es mussten deshalb kontinuierlich Anstellungen und Kollisionsbetrachtungen durchgeführt werden. Insgesamt waren 15 unterschiedliche Werkzeuge im Einsatz.

Über Märklin

Das 1859 von Theodor Friedrich Wilhelm Märklin gegründete Unternehmen entwickelte sich von einer kleinen Fabrik für Blechspielwaren zum heute weltweit bekannten Marktführer im Modellbahnbereich. Unter dem Dach der Firmengruppe Märklin befinden sich die drei Modelleisenbahnmarken Märklin, Trix und Lehmann-Gartenbahn (LGB). Das Unternehmen beschäftigt im Stammwerk Göppingen und in Györ (Ungarn) derzeit knapp 1.200 Mitarbeiter.

www.maerklin.de

Im Juni 2021 wurde in Göppingen das Märklineum coronabedingt in kleinem Kreis eröffnet. Zur angedachten offiziellen Eröffnung wollte die Geschäftsleitung von Märklin allerdings, als Wahrzeichen für das neue Museum, eine Dampflok der Baureihe 44 aus dem Jahr 1942 ins Stammwerk nach Göppingen holen. Im September 2018 war es soweit. Der Schwertransport lockte damals Tausende Schaulustige an. Mittlerweile wurde die Lok komplett restauriert und wartet auf die offizielle Eröffnung des Märklineums.

Die Idee, für Märklin diese Dampflokomotive in H0 (1:87) zu fräsen, entstand dann, als Dominik Bulling, Meister Werkzeugbau bei Märklin, den Messestand von OSG auf der AMB 2018 besuchte. Magnus Hoyer, Leiter der OSG-Academy, wollte damit für Märklin ein Unikat schaffen, dass dem Anlass gerecht wird. Der damit verbundene Aufwand war ihm allerdings zu dem Zeitpunkt nur ansatzweise klar: „Die Verantwortlichen bei Märklin fanden die Idee gut, aber man legte schon Wert darauf, dass auch die Details sauber herausgearbeitet werden. Es war mir schnell klar, dass alle Details so zu berücksichtigen, wie Märklin die Modelleisenbahnen baut, nicht 1:1 umsetzbar ist. Und es war mir auch bewusst, dass das Programmieren wie die Maschinenlaufzeiten einen enormen Aufwand mit sich bringen würden.“

Die Idee, eine Dampflokomotive im Format H0 (1:87) zu fräsen, fand man bei Märklin gut, aber man legte sehr viel Wert auf Details.

Anforderungen an die Werkzeuge

Eine große Hilfe beim Programmieren kam dann aber von Hexagon bzw. WorkNC, vertreten durch Walter Schmitt. Ohne deren Unterstützung wäre das Projekt zeitlich nicht umsetzbar gewesen. Durch den guten Kontakt zum Werkzeugbau von Märklin bekamen die Verantwortlichen die Original 3D-Modelldaten und so wurde das Aluminium als Rohmaterial besorgt. Dieses relativ feste Aluminium ist allerdings nicht leicht zu zerspanen. Für Aluminium hat es eine relativ hohe Zugfestigkeit, die ähnlich hoch wie bei Stahl ist. Dennoch ist es langspanend und neigt dazu anzukleben. Die Anforderungen an die Werkzeuge lagen deshalb in einer scharfen, aber dennoch stabilen Schneide sowie einer guten Beschichtung. Unabhängig davon wurde das Projekt gestartet und das erste Muster auch von Märklin begutachtet. Gemeinsam kam man zu dem Ergebnis, dass man manche Details weiter optimieren wollte.

Insgesamt waren 15 unterschiedliche Werkzeuge im Einsatz. Dabei kam es bei keinem Fräswerkzeug wegen Verschleiß zu einem Bruch.

Toleranzen im µ-Bereich

„Es gibt in dem Bereich unterschiedliche Merkmale, wie sich eine Güterzug- und Schnellzuglokomotive unterscheiden. Das beginnt bei den Rädern und reicht bis zur Kesselpartie. Die Unterschiede sind zwar nur minimal, aber Kenner sehen das sofort“, erläutert Eric-Michael Peschel, Leiter Event-Marketing bei Märklin.

Diese Details stellten sich dann als eine weitere Herausforderung dar. Oberflächenqualitäten und Maßhaltigkeiten erforderten allein wegen der Optik Toleranzen im µ-Bereich. Bulling sieht die Herausforderung vor allem in den Oberflächen: „Für gewöhnlich kann man eine Geometrie nicht nur mit einem Fräser bearbeiten. Beim Einsatz eines weiteren Fräswerkzeugs müssen Abstände, Abstufungen und Durchmesser zueinander stimmen, denn beispielsweise an der Oberfläche des Kessels würde man die geringsten Abweichungen sehen.“

Das Original im Stammwerk von Märklin: Die Lok hat ein Gewicht inklusive Tender von 169 Tonnen und verfügt über 2.100 PS.

Kontinuierliche Anstellungen und Kollisionsbetrachtungen

Während nun Peschel die Märklin-Sicht vertrat, ging es bei OSG darum, bei diesem Projekt Know-how einzubringen und sich jeder Herausforderung zu stellen. Und Herausforderungen gab es zuhauf. An manchen Stellen war kaum Platz für den Fräser, es mussten kontinuierlich Anstellungen und Kollisionsbetrachtungen durchgeführt sowie Restmaterial berücksichtigt werden. Für die filigranen Konturen waren sehr kleine Werkzeuge notwendig. Um Details, wie z. B. tiefe Kavitäten herauszuarbeiten, benötigt man lange, filigrane Werkzeuge. Die Auskraglängen können da schnell zum Problem werden, denn es kam immer wieder zu Vibrationen. Die Details waren allerdings auch beim Programmieren eine Herausforderung, denn es musste berücksichtigt werden, in welchen Segmenten der Fräser durchbricht oder nicht. Ein Beispiel dafür waren die Speichen der Räder, die im Märklin-Modell Durchbrüche sind.

Kompetenz liegt im Know-how

Das Fräsen an sich stellte die OSG-Fräswerkzeuge vor kein großes Problem. Es kam bei keinem Fräser wegen Verschleiß zu einem Bruch. Das war für Magnus Hoyer aber auch nicht der Zweck des Projekts: „Die Kompetenz bei diesem Werkstück liegt ja nicht nur in der Qualität der Fräswerkzeuge, sondern auch im Know-how, solche Dinge anzugehen. So war die Vorbearbeitung relativ einfach, aber selbst da muss man sich Gedanken machen: Wie spanne ich? Nimmt man Schaft- oder Torusfräser? Wie nah arbeitet man sich mit dem Kugelfräser an die Kontur heran? Wie genau kann man die abbilden? Das heißt, wir wollten unseren Kunden damit auch zeigen, dass wir Prozesse erarbeiten, programmieren und auf die Maschine bringen. In diesem Bereich häufen sich aktuell die Anfragen auch von Maschinenherstellern und vor allem Kunden aus dem Werkzeug- und Formenbau.“

Wie detailgetreu diese Lok gefräst wurde, zeigt sich so an unterschiedlichen Bearbeitungen. Die Oberflächen mit jeder kleinen Niete war kein Problem, aber zeitaufwendig. Gleiches gilt für die Musterung an den Trittbrettern. Insgesamt waren 15 unterschiedliche Fräswerkzeuge im Einsatz. Die reine Bearbeitungszeit für die Lok beziffert Hoyer mit 40 Stunden, für den separaten Tender mit nochmals 15 Stunden.

Teilen: · · Zur Merkliste