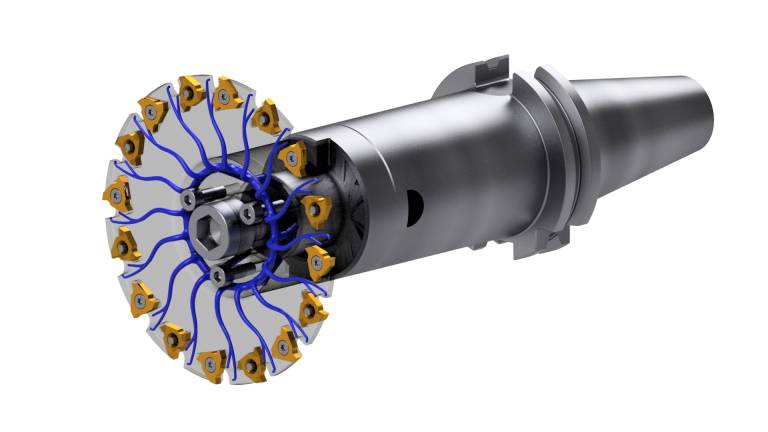

Additiv gefertigter Scheibenfräser

Rosswag erhält das europäische Patent für die Herstellung von additiv gefertigten Scheibenfräsern. Durch eine funktionsoptimierte Versorgung mit Kühlschmierstoff lassen sich im Bereich der Zerspanung von tiefen und engen Nuten die Standzeiten der Schneidplatten um über 50 % erhöhen.

Die additiv gefertigten Scheibenfräser mit integrierten Kühlkanälen helfen, durch optimierte KSS-Zuführung laufende Werkzeugkosten zu reduzieren und einen zuverlässigeren Zerspanungsprozess sicherzustellen.

Bei der spanenden Bearbeitung von Metallwerkstücken werden die Schneidwerkzeuge gekühlt, um eine Überhitzung und damit vorzeitigen Verschleiß der Schneide zu verhindern. In der konventionellen Fertigung setzen Unternehmen zum Beispiel flexible Schläuche ein, die an das Schneidwerkzeug herangeführt werden. Diese Art der Kühlung, auch Überflutungs- oder Schwallkühlung genannt, hat den Nachteil, dass der Kühlschmierstoffverbrauch sehr hoch und die Kühlung wenig effektiv ist. Denn der Ort der Wärmeentwicklung, nämlich die Schneide selbst, wird nur unzureichend mit Kühlschmierstoff versorgt; abfliegende und/oder sich auf dem Schneidwerkzeug absetzende Späne können hierbei den Kühlschmiermittelstrahl ablenken und die Kühlung der Schneide beeinträchtigen. Beim Fräsen sehr enger und/oder tiefer Nuten mittels Scheibenfräser kann es sogar passieren, dass die Kühlschmiermittelzufuhr zur Schneide nahezu zum Erliegen kommt, da das Fräswerkzeug selbst die Zufuhr blockiert.

Die strömungsoptimierten Kanäle gewährleisten einen gleichmäßigen Kühlschmierstofftransport bis zur Schneide.

Um eine zielgerichtete Kühlschmierstoffzuführung (KSS-Versorgung) der Schneidplatte zu gewährleisten, sind innenliegende strömungsoptimierte, düsenförmige Kanalstrukturen in den geforderten Genauigkeiten und Durchmesserbereichen mit funktionsoptimierten Austrittsöffnungen notwendig. Ein solches mit konventioneller Fertigungstechnik nur unter erhöhtem Aufwand oder gar nicht fertigbares Werkzeug ist auch der Scheibenfräser: Die zahlreichen Kühlschmiermittelkanäle, die sich von einer zentralen Zuführung an der Innenfläche der Nabe erstrecken, wären mit herkömmlicher Fertigungstechnik in den Durchmesserbereichen nicht oder nur eingeschränkt herstellbar, da der Scheibenkörper oft nur wenige Millimeter dick ist. Auch die zu bohrenden Längen übersteigen bei Scheibenkörpern mit großen Durchmessern häufig wirtschaftlich erreichbare Durchmesser-Längen-Verhältnisse.

Die inneren Kanäle wirken der Wärmeausdehnung der Schneidplatte entgegen und reduzieren lokale Überhitzungen bei anspruchsvollen Zerspanungsbedingungen. Die Standzeit und Lebensdauer der Schneidplatte steigert sich als Resultat bei geeigneter Prozessauslegung. Gleichzeitig reduziert sich durch die zielgerichtete Zuführung die eingesetzte KSS-Menge im Vergleich zur Überflutungskühlschmierung. Im Zerspanungsprozess unterstützt die zielgerichtete und optimierte KSS-Zuführung auch die Bildung von kurzen Spänen, was zur Reduzierung von Prozessproblemen wie Spanklemmern und zu einem zuverlässigen Abtransport der Späne aus der Nut führt.

Eine gleichmäßige Druckverteilung im Kühlschmierstoffkanal sorgt dafür, dass jede Schneidplatte gleichermaßen versorgt wird.

Die Verwendung der patentierten Fräswerkzeuge mit integrierten Kühlkanälen helfen somit im Zerspanungsprozess laufende Werkzeugkosten durch optimierte KSS-Zuführung zu reduzieren und einen zuverlässigeren Zerspanungsprozess sicherzustellen.

Um ein additiv gefertigtes Produkt in einer hohen Qualität in Serie anbieten zu können, muss die gesamte Prozesskette aufeinander abgestimmt werden. Dazu gehören nicht nur robuste, verlässliche Maschinen, das Bauteil muss zunächst für den additiven Fertigungsprozess neu konstruiert bzw. entwickelt werden, um die Vorteile der additiven Fertigung optimal zu nutzen. Durch die Integration von konturnahen Kühlkanälen werden so zum Beispiel Werkzeugeinsätze mit dem Selective Laser Melting Verfahren hergestellt, die bei Druckgusswerkzeugen zu kürzeren Abkühlzeiten und somit zur Reduzierung des gesamten Herstellungsprozesses beitragen. Das Fräswerkzeug fertigt Rosswag, Partner von SLM Solutions, auf der SLM®280. Die Maschine verfügt über eine patentierte Mehrstrahltechnik mit zwei Lasern und ist ein robustes System für die schnelle und sichere Herstellung von dichten und funktionalen Metallbauteilen. Gregor Graf, Leiter Engineering der Rosswag GmbH, erklärt: „Mit der SLM® Maschine erzielt vor allem im Hinblick auf die Wirtschaftlichkeit und Funktionalität von Zerspanungswerkzeugen einmalige Mehrwerte. Das Fräswerkezug zeigt, dass sich innovative Werkzeuglösungen hervorragend für die Herstellung mit der Selective Laser Melting Technologie eignen.“

Graf erklärt weiter: „Die Rosswag GmbH hat auf Basis von internen Anforderungen bei der Zerspanung von Schmiedebauteilen wissenschaftliche Projekte initiiert, um die Vorteile der additiven Fertigung bei der Kühlschmierstoffversorgung von Schneidwerkzeugen in den Anwendungsgebieten der Dreh- und Fräsbearbeitung zu integrieren. Nach der Veröffentlichung erster patentierter Werkzeuge im Bereich der Stechdrehanwendung gemeinsam mit ARNO Werkzeuge auf der Metallbearbeitungsmesse AMB 2018, steht nun das zweite Produkt von Rosswag in den Startlöchern. Erste Vorprojekte erzielten Standzeitverlängerungen der eingesetzten Schneidplatten von über 50 % im Vergleich mit Standardwerkzeugen und führten zu einer Amortisationsdauer der Werkzeugbeschaffung von wenigen Betriebsstunden.“

Teilen: · · Zur Merkliste