anwenderreportage

Hainbuch Toplus: Das Zepter übernommen

Mit der »eierlegenden Wollmilchsau«, einem umgebauten Drehzentrum NZ 2000 von DMG MORI, war HeBa auf ein Rundum-sorglos-Spannmittel angewiesen, denn die 3-Backenfutter waren zu groß, zu wuchtig und nicht gerade rüstfreundlich. Es musste also ein anderes System her, das kleiner, flexibler und leichter zu rüsten war. So ist man dann beim Baukasten-System und den vielen Adaptionsmöglichkeiten von Hainbuch gelandet. Jürgen Balting, Geschäftsführer von HeBa, ist sehr zufrieden und hat mittlerweile die komplette Fertigung auf Spannmittel des deutschen Herstellers umgestellt.

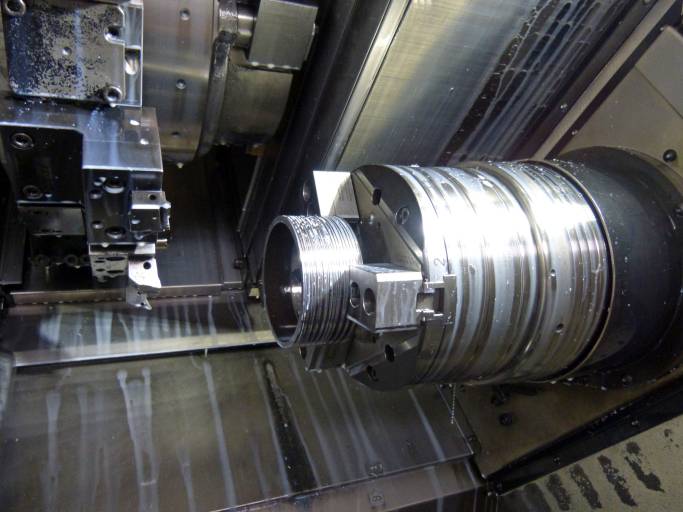

Perfektes Gespann: das Toplus Spannfutter mit dem Backenmodul und die DMG MORI Maschine.

„Bei Hainbuch mit seinem Baukasten-System und den verschiedenen Adaptionen sind wir gelandet weil die Vorteile auf der Hand lagen: Spannen von außen, innen oder vor dem Futter mit den Baukastenelementen, schnelles Rüsten und einfache Handhabung. Mit dieser Bandbreite hatte das kein anderer Spannmittelhersteller angeboten.“

Das junge Unternehmen HeBa Fertigungstechnik GmbH & Co. KG ist nach einer Insolvenz in dem Wirtschaftskrisen-Jahr 2009 aus der Paul Henkel GmbH & Co. KG entstanden. Jürgen Balting, der bereits Betriebsleiter in der Firma Paul Henkel war, übernahm sie. Die Firma musste zwar komplett umgekrempelt und an die Anforderungen des Marktes angepasst werden, doch nach und nach hat Jürgen Balting in neue Maschinen, neue Spannmittel und neue Mitarbeiter investiert. Heute ist man bei rund 20 Mitarbeitern und einem überschaubaren, aber hochmodernen Maschinenpark aus acht Drehzentren und drei Bearbeitungszentren angelangt.

Damit HeBa seine Kunden, überwiegend aus der Automobilindustrie, mit Buchsen für Motoren und diversen anderen Dreh- und Frästeilen versorgen kann, wird im Dreischichtbetrieb gearbeitet. Die Losgrößen variieren dabei zwischen 100 und einer Million Bauteilen. Das kann nur funktionieren, wenn der Maschinenpark weitestgehend automatisiert ist. Denn für einen kleinen Zulieferbetrieb ist dies enorm wichtig, um so von den hohen Mannkosten runter zu kommen und flexibel zu bleiben. Natürlich braucht es dafür auch die richtigen Werkzeuge und Spannmittel.

Mit seinem Baukasten-System und den vielen Adaptionen hat es Hainbuch in die Maschinenräume der Firma HeBa geschafft.

Infos zum Anwender

Die HeBa Fertigungstechnik GmbH & Co. KG hat ihren Sitz in Mellrichstadt (D). Gegenstand des Unternehmens ist der Betrieb eines Metallbearbeitungszentrums und der Handel und Vertrieb mit und von Metallen und Metallteilen.

www.heba-ft.de

2011 kommt Hainbuch ins Spiel

Jürgen Balting hat 2010 die erste neue Maschine bestellt – eine Mori Seiki NZ 2000 DL T2 von DMG MORI – und so konfigurieren lassen, wie er sie braucht – ganz flexibel. Eine automatisierte Maschine, die alles kann, Stangenbearbeitung oder Roboterbearbeitung, quasi eine »eierlegende Wollmilchsau«.

Die beiden Spindeln auf der Maschine können autark arbeiten – d. h. die erste Spindel kann komplett andere Teile machen wie die zweite Spindel, sie können natürlich auch miteinander arbeiten. Im April 2011 wurde die Maschine geliefert und wegen des 80er Durchlasses auf der Hauptspindel hat man sich damals für ein 3-Backenfutter entschieden. Doch als es ans Produzieren ging, hat sich herausgestellt, dass die Futter nicht optimal waren – aus dem ganz einfachen Grund: „Um an dem Futter kollisionsfrei vorbeizukommen, war die Maschine für ein Futter mit der Größe 250 ausgelegt. Aber durch die 350er Backenfutter war das natürlich nicht mehr gegeben. Außerdem war das Rüsten umständlich“, so Balting. Alternativen waren gefragt: „Für mich war wichtig, dass es optimal passt und es verschiedene Adaptionsmöglichkeiten gibt. Ich wollte nicht immer das ganze Futter runterbauen. Außerdem war an der Maschine nicht so viel Platz, dass man mit einem Kran beikommen konnte, denn durch den Umbau ist der Bearbeitungsraum enger geworden. Schließlich sind wir bei Hainbuch mit seinem Baukasten-System und den verschiedenen Adaptionen gelandet. Die Vorteile lagen auf der Hand: Spannen von außen, innen oder vor dem Futter mit den Baukastenelementen, schnelles Rüsten und einfache Handhabung. Mit dieser Bandbreite hatte das kein anderer Spannmittelhersteller angeboten“, erklärt Balting.

Benjamin Schuh, Außendienstmitarbeiter bei Hainbuch, steht Jürgen Balting, Geschäftsführer bei HeBa, mit Rat und Tat zur Seite.

Alles aufeinander abgestimmt

Bereits im Sommer 2011 wurde die Maschine auf der Haupt- und Gegenspindel mit dem sechseckigen Toplus Spannfutter in der Baugröße 100 ausgestattet. Damit in der Fertigung gleich aus dem Vollen geschöpft werden konnte, wurden die Adaptionen Mando Adapt sowie die Spannköpfe dazugekauft. Für Herrn Balting funktioniert das Rüsten mit den Spannköpfen viel einfacher als mit den Backen. Seine Meinung dazu: „Selbst wenn die Backen sauber verzahnt sind, muss man immer noch mal nachdrehen – und das ist mühsam. Und mit der Störkontur hatten wir dann auch keine Probleme mehr, denn das Toplus Futter ragte nicht so raus wie das große 3-Backenfutter. Das einzige Manko bei den Spannköpfen war, dass wir mit ihnen nur bis Durchmesser 100 spannen konnten – wir aber auch größere Bauteile hatten.“ Dieses Problem konnte mit dem Backen-Adapter auch gelöst werden, der mannlosen Bearbeitung stand also nichts mehr im Wege. Alle Bearbeitungsschritte – vom Konturfräsen über Querbohrungen setzen, Schrägbohrungen, Innen- und Außendrehen bis zum Außenkonturdrehen – waren nun ohne großen Aufwand möglich.

Die Werkstücke laufen, auch Dank der Spannmittel von Hainbuch, wie am Schnürchen vom Band.

Probleme beseitigt

Mit den neuen Spannmitteln wurden also alle Schwierigkeiten ausgemerzt: Rüstzeit sind deutlich minimiert, die Störkontur verbessert und es kann mehr Durchlass gefahren werden. Kurzfristige Programmänderungen sind durch das Baukasten-System auch kein Problem mehr, denn das Wechseln von Außenspannung auf Innenspannung geht einfach und schnell. Zudem gibt es weniger Ausschuss und die Qualität der Teile hat sich verbessert.

Weil die Backen beim 3-Backenfutter nicht umschließen, können Späne, vor allem bei der Stangenbearbeitung, hineinfallen. Spannköpfe sind dagegen geschlossen, es kommen keine Späne mehr hinein – gut so, denn bei HeBa ist das Hauptmaterial zwar Stahl, von Kugellagerstahl über 16CrMo5 bis zu 16 MN, aber neben langem Material werden auch verzinktes Material oder Gussmaterialien verwendet. Also, eine zusätzliche Herausforderung für das Spannmittel, weil man immer unterschiedliche Späne hat, von kurz brechenden Spänen, kleinen Spänen bis zu Fließspänen. „Man kann die beste Maschine und die besten Werkzeuge haben, wenn man aber ein schlechtes Spannmittel hat, kann man nicht produktiv sein. Jetzt läuft alles reibungslos“, so Balting weiter.

Next Generation – Backenmodul

Der Backen-Adapter in Kombination mit dem Toplus Spannfutter hat lange gute Dienste geleistet und war eigentlich ausreichend. Doch als 2013 das Backenmodul raus kam, war klar: der Backen-Adapter wird ausrangiert. Weshalb? Das Backenmodul hatte entscheidende Vorteile – und zwar einen größeren Hub bzw. größeren Spannbereich, eine reine Radialspannung, harte Backen und eine Standardverzahnung.

Leichter rüsten lässt sich das Backenmodul auch, denn es fallen weniger einzelne Arbeitsschritte an. Außerdem sind bei einem Teil mit dem Backen-Adapter dann doch Probleme aufgetreten. „Wir haben Bauteile, bei welchen wir mit Übergabe in der Maschine fahren. Die Spindel, die das Teil an die andere Spindel übergibt, drückt das Teil leicht gegen die andere Spindel. Und dadurch, dass der Backen-Adapter in Spannrichtung mitgeht, hat man nie einen Anschlag. Anschlagen mussten wir außen am Teil und an den Backen, es gab keine andere Möglichkeit. Der ganze Spaß hat dann mit Übergabe nicht mehr funktioniert. Wir waren froh, dass die nächste Generation »Backenmodul« auf den Markt kam“, erinnert sich Balting. Von nun an ist auf der Hauptspindel das Toplus Futter mit dem Backenmodul angebracht und auf der Gegenspindel das Toplus Futter mit Mando Adapt in dem Durchmesser, der gerade gebraucht wird.

Andere Spannmittel sind aus dem Rennen

Da Jürgen Balting absolut happy mit den Hainbuch Spannmitteln ist, der Service und die Betreuung auch super klappt, wurden sukzessive alle Maschinen mit Stangenlager mit den Toplus Spannfuttern in der Baugröße 65 ausgestattet. So spart er sich jetzt bei der Rüstzeit 25 Minuten, denn einen Spannkopf auswechseln und die Maschine wieder einfahren geht ganz fix, in maximal fünf Minuten.

Die neu bestellte NLX-Maschine von DMG MORI bekommt auf der Haupt- und Gegenspindel auch ein Toplus Spannfutter in der Baugröße 100 verpasst. Auf einer Maschine ist sogar ein Toplus Carbon Futter drauf. Das war aber reiner Zufall, denn Hainbuch hatte mal eine Aktion, wo es das Carbon Futter zum gleichen Preis wie das Stahlfutter gab. Und nachdem alle Adaptionen auch hier gepasst haben, hat man gedacht: warum nicht.

Was man als Besonderheit noch erwähnen sollte: es sind alles Axzug Futter, es gibt kein einziges Axfix Futter. Denn Herr Balting möchte auf jeder Spindel das komplette Baukastensystem einsetzen und das funktioniert nur mit dem Niederzugeffekt. Bei Axfix geht das nur bedingt. Probleme beim Übergreifen auf die Gegenspindel hat er nicht. Balting versteht gar nicht, dass andere Probleme haben, das Übergreifen funktioniert absolut sauber.

Teilen: · · Zur Merkliste