anwenderreportage

Paul Horn M310: Das Multitalent

Der Nut- und Trennfräser M310 von Horn überzeugt durch ein breites Einsatzgebiet: Die Paul Horn GmbH, in Österreich durch Wedco Tool Competence vertreten, bietet mit dem Frässystem M310 ein Multitalent für das Trenn- und Nutfräsen unterschiedlichster Werkstoffe an. Das bayrische Unternehmen Resch Maschinenbau GmbH weiß die Vorteile des Systems zu schätzen und hat das Trennfräsen mit dem System M310 auf allen Maschinen standardisiert. Zum Einsatz kommt das System auch beim Trennen eines Bauteiles aus Aluminium, bei dem man eine beachtliche Zeitersparnis von 30 Prozent erzielen konnte.

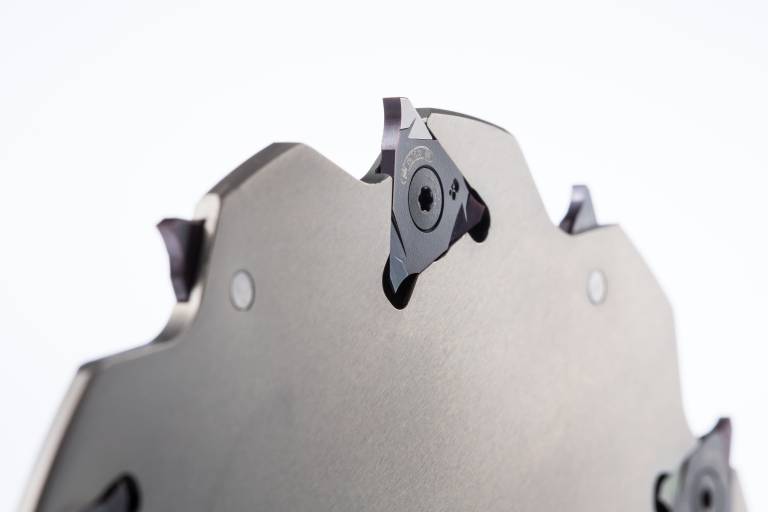

Auf allen Maschinen von Resch Maschinenbau standardisiert: Das Frässystem M310 von Horn.

Nut- und Trennfräser M310

Die Werkzeuge der Baureihe M310 sind als Scheiben-, Aufsteck- oder Einschraubfräser mit Schneidkreisdurchmessern von 80 bis 200 mm für Frästiefen von 44 bis 70 mm und Fräsbreiten von 3,0 bis 5,0 mm lieferbar. Je nach Schneidkreisdurchmesser werden vier bis zwölf Wendeschneidplatten mit dem Grundkörper verschraubt. Sie sind in Rechts- und Linksausführung in verschiedenen Hartmetallsorten zum Bearbeiten von Stahl, rostfreiem Stahl sowie warmfesten Werkstoffen lieferbar. Bei allen Werkstoffen überzeugen sie durch eine hervorragende Schnittaufteilung mit einem ausgezeichneten Spanablauf.

Seit über 60 Jahren liefert die Resch Maschinenbau GmbH nationalen und internationalen Kunden als Zulieferer hochwertige Maschinenbauteile. Mit einer hohen Fertigungstiefe sowie den Bearbeitungsmöglichkeiten Fräsen, Drehen, Schweißen, Blechbearbeitung, Oberflächenbearbeitungen sowie Montage bietet das Unternehmen ein großes Know-how und ein schnelles Reaktionsvermögen. Der Kundenkreis erstreckt sich von der Getränkeindustrie, der Pharma- und Kosmetikbranche, der Druckindustrie bis zur Textilindustrie. Zur Resch Unternehmensgruppe gehört auch die Power-Heat-Set GmbH, die für die Entwicklung und Herstellung sowie den Vertrieb und Service von Textilverarbeitungsmaschinen in Zusammenarbeit mit der Resch Maschinenbau GmbH verantwortlich ist.

Beim Trennen eines Mundstückes einer Textilverarbeitungsmaschine wird das Bauteil um 45 Grad zur Fertigung der Fase mit dem Scheibenfräser M310 angestellt. Aufgrund der Änderung der Bearbeitungsstrategie konnte Resch Maschinenbau eine Zeitersparnis von 30 Prozent erreichen.

Shortcut

Aufgabenstellung: Prozesssicher und wirtschaftlich Trennfräsen.

Lösung: Nut- und Trennfräser M310 von Paul Horn.

Nutzen: sehr hohe Oberflächengüten, weichschneidende Schneidengeometrie, breites Einsatzgebiet.

Hohe Oberflächengüte gewährleistet

Markus Reiterer, Leiter der mechanischen Fertigung von Resch Maschinenbau, setzt den Trennfräser M310 von Horn seit einigen Jahren auf seinen Bearbeitungszentren ein: „Wir sind mit dem Trennfräser M310 absolut zufrieden. Er gewährleistet uns eine sehr hohe Oberflächengüte, die Schneidengeometrie der WSP S310 ist sehr weichschneidend und somit auch auf labileren Dreh-Fräszentren einsetzbar.“ Zum Einsatz kommen Grundkörper mit unterschiedlichen Schneidkreisen. Für die Wendeschneidplatten des Typs S310 verwendet Reiterer die Beschichtung AS45. „Mit dieser Hartmetallsorte können wir alle gängigen Werkstoffe bearbeiten. Das reduziert den Lager- und Bestellaufwand.“

Den M310 setzen die Maschinenbediener von Resch auch beim Trennen eines Mundstückes aus AlMgSi1 ein. Dieses Bauteil wird in einer Textilverarbeitungsmaschine zur Hitzebehandlung von Teppichgarn montiert. Das Mundstück führt das Garn durch die Bohrungen zur nächsten Stufe des Bearbeitungsprozesses. Die Textilverarbeitungsmaschinen werden von der Power-Heat-Set in Zusammenarbeit mit der Resch Maschinenbau GmbH entwickelt, hergestellt und vertrieben. „Bevor wir den Prozess auf die Komplettbearbeitung in einem Arbeitsgang umgestellt haben, mussten wir das Werkstück auf zwei Aufspannungen bearbeiten“, so Reiterer. Das Umdenken in der Bearbeitungsstrategie bewies sich schnell als richtig. Bei rund 800 Bauteilen im Jahr ergibt sich somit eine beachtliche Zeitersparnis von 30 Prozent.

Das Mundstück aus Aluminium für die Garnführung in einer Textilverarbeitungsmaschine: Das zwölfschneidige Werkzeug (Schneidkreisdurchmesser von 125 mm, Schnittgeschwindigkeit von vc = 495 m/min und fz= 0,13 mm) trennt das Werkstück vom Rohmaterial bis auf einen 0,2 mm breiten Steg ab.

Shortcut

Aufgabenstellung: Prozesssicher und wirtschaftlich Trennfräsen.

Lösung: Nut- und Trennfräser M310 von Paul Horn.

Nutzen: sehr hohe Oberflächengüten, weichschneidende Schneidengeometrie, breites Einsatzgebiet.

16 Werkstücke in einem Arbeitsgang

Für das Anfasen und Trennen des Mundstückes kommt ein Aufsteckfräser mit einem Schneidkreisdurchmesser von 125 mm zum Einsatz. Zur Fertigung der Werkstücke setzt der Maschinenbauer auf eine Mazak HCN 5000 mit Palettenwechsler. Pro Palette sind auf einem Turm 16 Werkstücke gespannt, welche in einem Arbeitsgang fertig bearbeitet werden. Vor dem Trennen wird das Werkstück um 45 Grad angestellt, um eine 3,0 mm breite Fase am Grund herzustellen. Danach trennt das zwölfschneidige Werkzeug, mit einer Schnittgeschwindigkeit von vc = 495 m/min und fz= 0,13 mm, das Werkstück vom Rohmaterial bis auf einen 0,2 mm breiten Steg ab. Die Schnitttiefe beträgt beim Trennfräsen 17 mm. Die Werkstücke muss der Maschinenbediener beim Abrüsten des Spannturmes somit nur noch abknicken.

In der 25-jährigen Partnerschaft konnten sie schon diverse Zerspanungsaufgaben lösen (v.l.n.r.): Lukas Auer (Maschinenbediener Resch) und Michaela Sextl (Resch) im Gespräch mit Michael Götze (Horn) und Markus Reiterer (Resch).

Infos zum Anwender

Als mittelständisches Familienunternehmen mit Firmensitz in Töging, Südostbayern, versorgt die Resch Maschinenbau GmbH seit über 60 Jahren internationale Kunden mit Fertigungsteilen, Baugruppen oder Komplettmaschinen nach deren Spezifikationen. Resch setzt seinen Fokus in erster Linie auf die anspruchsvollen Branchen Getränke & Lebensmittel sowie Pharma & Kosmetik.

M310 mit breitem Anwendungsportfolio

Der präzise Plattensitz, in Verbindung mit den umfangsgeschliffenen Schneidplatten und der zentralen Spannschraube sorgen für eine hohe Wechselgenauigkeit beim Drehen oder Wechseln der Schneidplatte. Die geschliffenen Spanleitstufen gewährleisten bei langspanenden Werkstoffen einen guten Spanbruch und eine gute Spanabfuhr. Die dreischneidigen Hartmetallschneidplatten des Typs S310 sind links und rechts verschraubt. Je nach Schneidkreisdurchmesser sind vier bis zwölf Schneidplatten auf dem Grundkörper gespannt. Sie sind in verschiedenen Hartmetallsorten zum Bearbeiten von Aluminium, Stahl, rostfreiem Stahl sowie warmfesten Werkstoffen verfügbar.

Horn bietet den Trenn- und Schlitzfräser M310 in den Schneidkreisdurchmessern von 80 mm bis 200 mm und Frästiefen von 44 mm bis 70 mm an. Die Fräsbreite gibt der Werkzeughersteller von 3,0 bis 5,0 mm an. Den Grundkörper gibt es als Aufsteck-, Einschraub- oder Scheibenfräser. Alle Trägerwerkzeuge werden, um den Verschleiß am Werkzeug zu minimieren, plasmanitriert. Sonderabmessungen hinsichtlich Schneidkreisdurchmesser und Schneidenbreite finden natürlich Berücksichtigung und werden als Sonderwerkzeuge angeboten. Universelle Einsatzzwecke, gute Spanabfuhr, hohe Oberflächengüten, hohe Standzeiten und der weiche Schnitt des Systems bestätigen die Entscheidung der Verantwortlichen von Resch Maschinenbau. Auch der technische Berater und zuständige Außendienstmitarbeiter von Horn, Michael Götze, ist sich der Vorteile des Werkzeugs bewusst: „Ich bin überzeugt, es gibt hier zu diesem System keine Alternativen, die diese Merkmale überbieten können.“

Partnerschaftlicher Umgang

Mit Horn arbeiten die Verantwortlichen von Resch Maschinenbau seit rund 25 Jahren zusammen. Diverse Zerspanungsprobleme konnten sie in dieser langen Zeit schon gemeinsam lösen und als Prozess standardisieren. „Wir schätzen den partnerschaftlichen Umgang miteinander. Darüber hinaus sind wir von der Reaktionszeit sowie dem hohen Fachwissen von Horn absolut überzeugt“, zeigt sich Markus Reiterer abschließend mit der Zusammenarbeit sehr zufrieden.

Teilen: · · Zur Merkliste