Goldenen Mittelweg gefunden

Schittl GmbH Permanente, mit dem richtigen Augenmaß betriebene Standardisierungs-, Automatisierungs- und Digitalisierungsaktivitäten gelten bei der Schittl GmbH schon seit Langem als zentrale Bausteine für zukünftigen Erfolg. Allerdings wird vor jeder Einführung eines neuen Systems beinhart gegengerechnet, wie viel Aufwand es kostet, dieses zum Laufen zu bringen und welcher konkrete Nutzen sich daraus ziehen lässt. Denn nicht alles, was glänzt, entpuppt sich nach eingehender Betrachtung tatsächlich als Gold, wie die Burgenländer aus Erfahrung wissen. Von Sandra Winter, x-technik

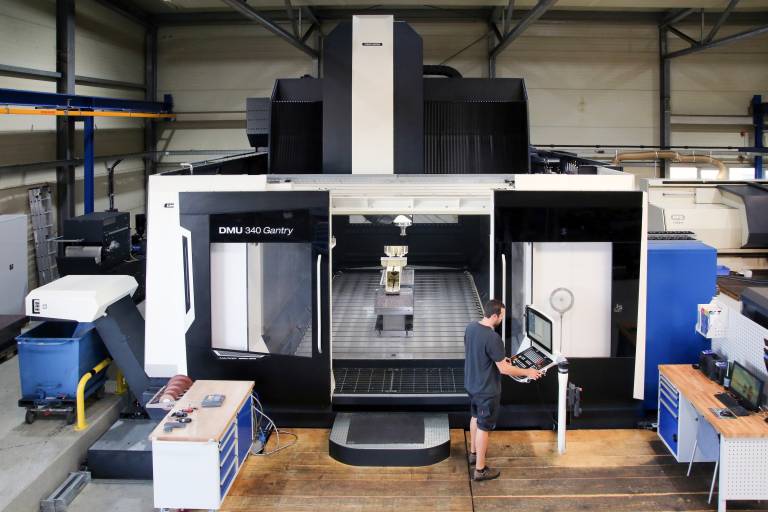

Ein Highlight des stattlichen Maschinenparks des burgenländischen Lohnfertigers ist die DMU 340 Gantry von DMG MORI mit CELOS Intelligenz. CELOS schafft Transparenz und ermöglicht u. a. eine vorausschauende Wartung.

„Wer sammelt die Daten, wohin gehen diese und was soll damit gemacht werden. Wer diese drei Punkte bei seinen Überlegungen beachtet und dann für sich entscheidet, dass sich der geplante Aufwand wirklich lohnt, hat schon viel gewonnen.“

Wer sammelt die Daten, wohin gehen diese und was soll damit gemacht werden. Diese Überlegungen sollte man anstellen, bevor man in großem Umfang zu digitalisieren beginnt. Das empfiehlt Ing. Roman Gradwohl, Geschäftsführer der Schittl GmbH – eines burgenländischen Lohnfertigungsbetriebs, der auch im Werkzeug- und Sondermaschinenbau seit mehr als 20 Jahren tätig ist: „Wer diese drei Punkte beachtet und dann für sich entscheidet, dass sich der geplante Aufwand wirklich lohnt, hat schon viel gewonnen“, zeigt er sich überzeugt. Denn Unmengen von Parametern ohne eigentliche Aussagekraft zu überwachen, bringe seiner Erfahrung nach genauso wenig wie ein bloßes Datensammeln ohne vernünftige Auswertung dahinter. Extrem wichtig sei es hingegen, nach den „richtigen“ Lösungsanbietern Ausschau zu halten. Schließlich würden die wahren Herausforderungen erst im laufenden Betrieb auftauchen – Stichwort Erweiterbarkeit, Updatebarkeit oder Konnektivität zu anderen Systemen.

„Als wir im Jahre 2003 nach einem Programm suchten, das uns beim Schreiben von Lieferscheinen und Rechnungen unterstützt, hatten wir ein gutes Händchen bewiesen, indem wir uns für Ulysses entschieden, da diese Software mit unseren Anforderungen mitwächst“, lobt Roman Gradwohl eine Lösung, mit deren Geschwindigkeit, Performance und Handhabbarkeit er bis heute sehr zufrieden ist. „Ich möchte nichts anderes haben“, bestätigt er und fügt ergänzend hinzu: „Ein paar Mausklicks reichen und ich weiß, wie weit der Fertigungsprozess bei jedem einzelnen zu produzierenden Teil fortgeschritten ist und wo sich dieser aktuell befindet. Wir sehen, ob wir aus irgendwelchen Gründen mit Lieferterminverschiebungen zu rechnen haben, weil sich beispielsweise die Anlieferung bestimmter Rohmaterialien verzögert und vieles andere mehr.“ Außerdem ist im Ulysses-System ein Management-Board hinterlegt, über das per Knopfdruck unterschiedlichste Auswertungen aktiviert werden können. Diese dienen der Geschäftsführung als richtungsweisender Fahrplan.

‚my DMG MORI‘ befindet sich bei der Schittl GmbH ebenfalls im Einsatz.

Es gibt noch Papier in den Fertigungshallen

Dank der Durchgängigkeit des gewählten Hauptsystems, das u. a. das Reklamations- und Mahnwesen, die interne Qualitätskontrolle, die Zeiterfassung sowie einen Teil der Produktionsplanung beinhaltet und funktionierenden Schnittstellen zur beispielsweise Werkzeug- bzw. Messmittelverwaltung, ist Roman Gradwohl stets topinformiert. Aber nicht nur er. „Wenn beispielsweise ein Teil bei uns bestellt wird, bei dem es schon einmal eine Reklamation gab, poppt bei der Auftragsaufnahme sofort ein Fenster auf, das uns vorwarnt. Ein detaillierter Hinweis darauf, wie wir dieses Problem damals bereinigen konnten, kommt in so einem Fall vollautomatisch aus dem Drucker und wird zur Fertigungszeichnung hinzugeheftet“, beschreibt er.

Obwohl bei der Firma Schittl in Summe schon sehr vieles digitalisiert wurde, befindet sich bei den Maschinen noch jede Menge Papier im Umlauf. „Wenn wir von einem Frästeil nur ein 3D-Modell vorliegen hätten, wüssten wir ja nicht, worauf der Kunde ein besonderes Augenmerk legt – welche Passungen ihm wichtig sind, welche Toleranzen er dort haben will, was wo im Winkel stehen muss, welche Ebenheiten er benötigt etc. Deshalb arbeiten wir bei solchen Dingen noch sehr stark analog“, begründet Roman Gradwohl.

Step-by-Step mit konkretem Ziel

Schritt für Schritt und jedes Mal mit einem konkreten Ziel vor Augen – so lautet die Digitalisierungsstrategie der Burgenländer. „Ich glaube nicht, dass es Sinn macht, alles digital abzubilden. Vielmehr gilt es, den goldenen Mittelweg zu finden“, meint Gradwohl. Bereits vor mehr als zehn Jahren wurde bei der Firma Schittl der Umgang mit Werkzeugen in Angriff genommen und optimiert. Einerseits achtete man darauf, zu standardisieren und sofern irgendwie möglich immer dieselben Aufnahmen, Schraubstöcke, Fräser etc. zu verwenden. Andererseits wird bei Bedarf längst vollautomatisch nachbestellt. Standard ist es in Deutsch Kaltenbrunn auch, dass die Werkzeugvoreinstellgeräte direkt mit den Maschinen kommunizieren. Erst in der jüngeren Vergangenheit wurden knapp 1.000 Handprüfmittel digital erfasst. „Den bisher größten Benefit brachte uns ein umfassendes Kalkulationsprogramm, das jede Bestellung, die bei uns eintrifft, digital betrachtet und bewertet. Dort sind Algorithmen hinterlegt, mit deren Hilfe wir die Rohmaterial-, Fertigungs- und Transportkosten für jeden einzelnen Teil genau berechnen können. Selbst die Kosten für etwaig notwendige Wärmebehandlungen werden dabei berücksichtigt“, beschreibt der Geschäftsführer der Schittl GmbH.

Leider nein, musste er hingegen zu einem Produktionsplanungssystem sagen, das ihm zwar „hammermäßig gut gefallen hätte“, aber in puncto Schnittstellen nicht entsprach. Die Daten hätten mehrmals konvertiert werden müssen. Schnittstellen seien laut Roman Gradwohl generell so ein Thema. Da jeder Software-Hersteller seine Lösungen kontinuierlich weiterentwickelt und ein- bis zweimal pro Jahr ein Update anbietet, könne aus einem in unterschiedlichste Richtungen vernetzten „running system“ durch solche Veränderungen schlimmstenfalls sogar eines werden, in dem nichts mehr funktioniert, gibt er abschließend zu bedenken.

Teilen: · · Zur Merkliste