anwenderreportage

Grob G350 mit Sonderruntisch besticht bei der Bearbeitung des Kurzlochbohrers AKB von ARNO Kofler

Die Metall Kofler GmbH hat sich mit der Entwicklung und Herstellung hochwertiger Zerspanungswerkzeuge europaweit zu einem geschätzten Partner entwickelt. Eine wirtschaftliche und hochgenaue Bearbeitung der Werkzeugkörper ist für den Unternehmenserfolg maßgeblich. Für die Serienfertigung des zur EMO 2013 präsentierten neuen Wendeplatten-Kurzlochbohrer AKB suchte man daher ein passendes Bearbeitungszentrum. Als nahezu perfekt stellte sich das horizontale Bearbeitungszentrum Grob G350 mit einem ganz speziellen Sonderrundtisch dar. Autor: Ing. Robert Fraunberger / x-technik

AKB-Kurzlochbohrer

Der AKB-Kurzlochbohrer von ARNO besticht durch eine ausgezeichnete Performance und viele Vorteile gegenüber herkömmlichen Kurzlochbohrern und wurde bei ARNO-Kofler in Fulpmes im Stubaital entwickelt und produziert. Das AKB-Bohrsystem bietet dem Anwender interessante Möglichkeiten beim Hochleistungsbohren. Der Kurzlochbohrer ist speziell für die Zerspanung von Stahl- und Gusswerkstoffen ausgelegt. Vier Geometrien sorgen für ein breites Anwendungsgebiet (BS, BM, BR und BAL).

Der AKB-Bohrer ist mit innerer Kühlmittelzufuhr in 2xD, 3xD und 5xD (Anm. wird zur AMB 2014, gemeinsam mit den Durchmesserbereichen 45 bis 55 mm, vorgestellt) als Standard in den Durchmesserbereichen 14 bis 45 mm verfügbar. Auch Sonderausführungen mit allen herkömmlichen Schnittstellen sind möglich. Die stabilen Wendeschneidplatten (Innen- und Außenplatten sind identisch) gewährleisten hohe Prozesssicherheit und sind auch für einen unterbrochenen Schnitt geeignet. Polierte Spankammern sorgen für besseren Spanabfluss und längere Lebensdauer.

Das Unternehmen Metall Kofler wurde 1972 von Raimund Kofler gegründet und 1994 vom heutigen Inhaber und Geschäftsführer, Herrn Ing. Michael Kofler, in zweiter Generation übernommen. Zu Beginn beschäftigte sich das Unternehmen mit der Fertigung von Bau- und Zerspanungswerkzeugen – heute konzentriert sich die mit modernster CNC-Technik ausgestattete Fertigung von Metall Kofler ausschließlich auf die Entwicklung, Konstruktion und Produktion aller Arten von Zerspanungswerkzeugen mit komplexen Geometrien.

Durch permanente Investitionen und kontinuierliche Weiterentwicklung hat sich das Tiroler Unternehmen zu einem europaweit geschätzten Partner in der Metallbranche entwickelt. Am Firmenstandort in Fulpmes entstehen auch Sonderwerkzeuge für die Bereiche Maschinenbau, Medizintechnik, Automobilbau, Luft- und Raumfahrt, Energietechnik und weitere Anwendungen.

Mit dem Ergebnis mehr als zufrieden (v.l.n.r.): Ing. Michael Kofler, Betriebsleiter Ing. Manfred Stricker, Dietmar Hagspiel und Maschinenbediener Emanuel Angermair.

„Die HSK 100-T Schnittstelle im Tisch ist für unsere Anforderungen ideal. Dadurch können wir jedes Werkzeug mit einer Standardaufnahme spannen. Genauso ist die Nutzung der speziellen Abstützung als gesteuerte Lünette für mich am Markt sicherlich einzigartig.“

AKB-Kurzlochbohrer als Herausforderung

Erst letztes Jahr, zur EMO 2013, hat ARNO-Kofler, so der Branchen bekannte Name des Unternehmens, einen neuen Wendeplatten-Kurzlochbohrer (AKB) präsentiert. Dieser ist speziell auf die Hochleistungszerspanung von Stahl- und Gusswerkstoffen ausgelegt (siehe Info-Box). Er ist mit innerer Kühlmittelzufuhr in 2xD, 3xD und 5xD (Anm. wird zur AMB 2014, gemeinsam mit den Durchmesserbereichen 45 bis 55 mm, vorgestellt) als Standard in den Durchmesserbereichen 14 bis 45 mm verfügbar. Sonderwerkzeuge fertigen die Stubaier übrigens bis 25xD.

Vor allem für die wirtschaftliche, flexible und prozesssichere Zerspanung der Bohrkörper dieser neuen AKB-Bohrerserie suchte Metall Kofler ein zusätzliches Bearbeitungszentrum. „Aufgrund der langen Auskraglängen und somit instabilen Aufspannsituation ist die präzise Fertigung der Bohrkörper eine Herausforderung“, weiß Ing. Kofler. Ähnliche Werkzeuge fertigt der österreichische Hersteller bereits auf einer Dreh-Fräsmaschine in einer Aufspannung, doch war das laut Kofler aufgrund der Spannsituation für die neue Bohrerserie nicht die optimale Fertigungsvariante.

Nicht nur die AKB-Kurzlochbohrer werden bei Kofler auf den beiden Grob G350 gefertigt, genauso Fräser oder Kassetten für spezielle Wendeplattenwerkzeuge sind dafür prädestiniert.

Grob mit perfektem Konzept

Eigentlich war man bei Kofler kurz davor, wieder in das bestehende System einer Dreh-Fräsmaschine mit Haupt-, Gegen- und Frässpindel zu investieren, als Dietmar Hagspiel, Vertriebstechniker bei Alfleth Engineering, Metall Kofler Betriebsleiter Ing. Manfred Stricker das horizontale Bearbeitungszentrum Grob G350 inklusive einer speziellen Tischvariante mit HSK-100T Schnittstelle als Alternative vorstellte. Die Vorteile der Aufspannsituation und der Prozesssicherheit waren so eklatant, dass nur kurz danach – natürlich wurde die Bearbeitung vorab getestet – die Wahl auf Grob und Alfleth fiel. Auch ein Werksbesuch bei Grob in Mindelheim (D), der bei Michael Kofler offenkundig Eindruck hinterließ, machte die Entscheidung leichter auf einen für Kofler neuen Maschinenlieferanten zu setzten.

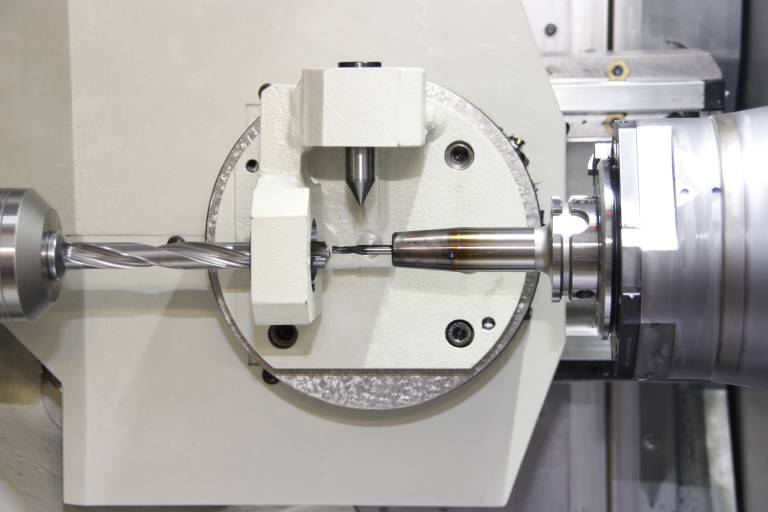

Die in der neuen Variante vorgedrehten Bohrkörper werden in die HSK-100T Schnittstelle des Sonderrundtisches der Grob G350 gespannt, bei Längen/Durchmesserverhältnissen ab 5xD über eine gesteuerte Lünette abgestützt und fertig bearbeitet. „Die HSK 100-T Schnittstelle im Tisch ist für unsere Anforderungen ideal. Dadurch können wir jedes Werkzeug mit einer Standardaufnahme spannen. Genauso ist die Nutzung der speziellen Abstützung als gesteuerte Lünette für mich am Markt sicherlich einzigartig“, lobt Ing. Kofler das spezielle Konzept von Grob.

„Ziel von Grob bei der Entwicklung dieses Sonderrundtisches war es, speziell lange Bauteile optimal abzustützen bzw. zu führen, um damit Vibrationen zu vermeiden und höchste Prozesssicherheit zu gewährleisten“, ergänzt Dietmar Hagspiel. Da es relativ rasch gehen musste, lieferte Grob zuerst eine Leihmaschine, bis die eigentliche G350 mit den genauen Spezifikationen fertig war.

Infos zum Anwender

Die Metall Kofler GmbH hat sich auf die Entwicklung, Konstruktion und Herstellung aller Arten von Zerspanungswerkzeugen spezialisiert. Rund 60 Mitarbeiter fertigen auf 25 CNC-Maschinen modernste Werkzeuglösungen zum Bohren, Fräsen und Drehen. Seit 1994 vertreibt man unter der Marke ARNO-Kofler als Generalvertretung für Österreich und Slowenien ein umfangreiches Programm von Zerspanungswerkzeugen und Maschinenausrüstungen. Aktuell wird die Erweiterung der bestehenden Fertigungsmöglichkeiten auf 3.000 m² geplant.

Spezial-Rundtisch als optimale Lösung (Option)

Für die Grob G350 ist der spezielle Schwenk-/Rundtisch mit einem Durchmesser von 250 mm und Gegenlager verfügbar (Anm.: Analog dazu die Version bei der G550 mit einem Durchmesser von 400 mm). Als Schnittstelle im Tisch fungiert eine HSK-100T mit einem gesteuerten Gegenhalter mit Lünetten-Funktion als sechste Achse.

Doch nicht nur dieses Alleinstellungsmerkmal überzeugte Metall Kofler. Auch die reinen Maschinenspezifikationen passten ausgesprochen gut, wie Dietmar Hackspiel anmerkt: „Die äußerst steife Schweißkonstruktion des Maschinenbettes ermöglicht eine wirtschaftliche Bearbeitung der verschiedensten Materialien in kleinen bis mittleren Serien. Diese kompakte und stabile Bauweise, optimale Einsehbarkeit und Zugänglichkeit zum Arbeitsraum gewährleisten höchste Dynamik und Maschinensteifigkeit bei optimaler Flexibilität und somit hoher Wirtschaftlichkeit.“

Besonderes Kennzeichen ist sicherlich die horizontale Spindellage, die in Verbindung mit der Anordnung der Werkstückachsen einen optimalen Spänefall erzielt, somit bleiben Bauteil und Schnittstelle sauber. Auch der sehr große Z-Weg (805 mm) ist für Kofler von großem Vorteil. Der besondere Werkzeugwechsel außerhalb des eigentlichen Arbeitsraum macht auch eine maximale Werkzeuglänge von 365 mm (HSK-63) möglich. Drei Linear- und zwei Zirkularachsen ermöglichen eine 5-Seiten-Bearbeitung sowie eine 5-Achsen-Simultaninterpolation. Die Universal-Bearbeitungszentren der G-Reihe bieten damit den größtmöglichen Freiheitsgrad: A-Achse 240 Grad; B-Achse 360 Grad. „Trotz all dieser Vorzüge benötigt die G350 durch ihre kompakte Bauweise nur einen geringen Platzbedarf“, so Hagspiel weiter. Als Spindelvariante – Grob ist ja bekannt für höchste Fertigungstiefe und baut auch die Spindeln im eigenen Haus – hat man sich für eine Motorspindel mit 206 Nm bei max. 16.000 U/min entschieden.

Da die Grob G-Baureihe auch sehr gute Voraussetzungen zur Automatisierung bietet, wie beispielsweise durch Gewährleistung einer bestmöglichen Einsicht und Zugänglichkeit in den Arbeitsraum, oder auch durch Überkopfbearbeitung, wurde bei Metall Kofler eine zukünftige Automation mit einer integrierten Beladeluke in der Arbeitsraumtür und einer Roboterschnittstelle zumindest vorbereitet. Das Werkzeugmagazin kann dazu optional auf 133 bzw. 205 Plätze erweitert werden (Anm.: 40 Plätze im Standard).

Nicht unerwähnt will der Geschäftsführer noch die professionelle Abwicklung, Betreuung und auch das Service seitens Grob und Alfleth lassen. „Nach Klärung des Problems dürfen nur vier Stunden vergehen, bis der Servicetechniker mit den entsprechenden Ersatzteilen auf dem Weg zum Kunden ist“, bestätigt Dietmar Hagspiel die strikten Vorgaben bei Grob.

Zwei Maschinen ausgelastet

In Summe ist die Grob G350 sehr flexibel einsetzbar: „Eigentlich haben wird die Maschine für die neue Bohrergeneration gekauft. Wir fertigen darauf aber genauso Fräser oder Kassetten für spezielle Wendeplattenwerkzeuge“, so Ing. Kofler abschließend und er ergänzt: „Diese Flexibilität war auch der Grund, warum wir auch die Anfangs nur als Leihmaschine gedachte G350 behalten haben.“ Dies spricht einerseits für das Bearbeitungszentrum, andererseits aber auch für den Markterfolg des neuen Bohrsystems von ARNO-Kofler.

Teilen: · · Zur Merkliste