anwenderreportage

Sumitomo HFT: Hartbearbeitung mit High-Speed

Spezielle CBN-Geometrien sowie optimierte Eingriffswinkel ermöglichen hervorragende Ergebnisse: Als Serienfertiger ist ZF Steyr darauf erpicht, Fertigungsprozesse einerseits sicher zu gestalten, andererseits aber trotzdem stetig weiter zu optimieren und somit bestmöglich auszureizen. Dass dabei die Präzision sowie Qualität nicht leiden darf, versteht sich von selbst. Ein Vorzeigebeispiel an Bearbeitungsoptimierung konnte man in der Abteilung Wellenfertigung mit neuen Hochvorschub-Drehwerkzeugen von Sumitomo – in Österreich vertreten durch Wedco – erzielen. Von Ing. Robert Fraunberger, x-technik

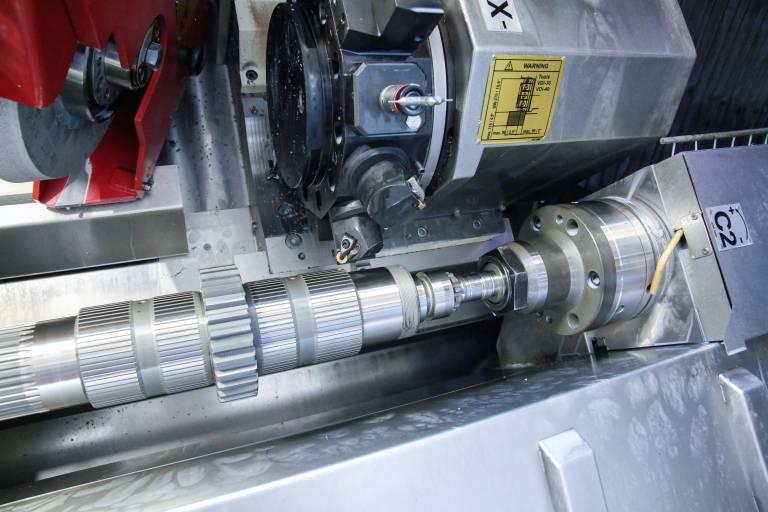

Bei ZF Steyr hat man die Vorbearbeitung einer Antriebswelle von Schleifen auf Hartdrehen umgestellt. Möglich war dies durch die hohe Performance des neuen HFT-CBN-Systems von Sumitomo.

Shortcut

Aufgabenstellung: Umstellung der Vorbearbeitung einer Antriebswelle von Schleifen auf Hartdrehen.

Material: Einsatzstahl 20MnCr5 (1.7447)

Lösung: HFT 0 bzw. HFT T CBN-Hartdrehsystem von Sumitomo betreut über Wedco.

Schneidstoff: BNC30G.

Nutzen: Hohe Prozesssicherheit, Zykluszeitreduktion von 40 Prozent, hohe Oberflächengüte.

ZF ist ein weltweit führender Technologiekonzern in der Antriebs- und Fahrwerktechnik sowie der aktiven und passiven Sicherheitstechnik. Das Unternehmen ist mit 146.000 Mitarbeitern an rund 230 Standorten in nahezu 40 Ländern vertreten. ZF zählt somit zu den weltweit größten Automobilzulieferern.

Am Standort Steyr werden mit rund 500 Mitarbeitern Getriebe für Traktoren sowie Bauteile für Traktoren, Stapler, Lastkraftwagen, Baumaschinen und Personenkraftwagen wie Zahnräder, Wellen und Gehäuse produziert.

Die Welle aus 20MnCr5 wird auf 55 bis 60 HRC einsatzgehärtet und auf weist aufgrund der mit Schmiernuten versehenen Lagersitze einen stark unterbrochen Schnitt auf. Das neue Hochvorschub-Hartdrehsystem HFT 0 mit Oktagon-CBN-Schneidplatten (Sorte BNC30G) von Sumitomo überzeugte bei der Bearbeitung mit hoher Prozesssicherheit sowie Standzeit.

Merkmale HFT-System

• 8-fach schnellere Prozesszeit verglichen

• mit herkömmlichen Hartbearbeitungen

• Oktagon-CBN-Schneidplatte mit acht Schneidkanten

• T-Platte mit Überlauf 3,0 mm

• spezielle Wiper-Technologie

• gute Oberflächengüte (Rz < 4 μ)

• auch bei hohen Vorschubwerten mit bis zu 1,2 mm/U

• Halter als stabile Monoblockausführungen

• mit HSK-, VDI-, ISO-PSC- oder DIN-Schnittstellen verfügbar

• sehr hohe Zerspanungsraten

Problemlösungskompetenz gefragt

Um wirtschaftlich erfolgreich zu bleiben, verfolgt man in Steyr eine klare Strategie. „Unser Ansporn ist es, durch unterschiedliche Maßnahmen für unsere Kunden jährlich eine Einsparung von mindestens fünf Prozent zu erzielen“, bringt sich Florian Halbmayr, Produktionsplanung Wellenteile bei ZF Steyr, ein.

Florian Halbmayr

Fertigungsprozessmanagement, CNC-Programmierung sowie Produktionsplanung Wellenteile bei ZF Steyr

„Wir sind sowohl mit der kompetenten Betreuung als auch der Projektabwicklung seitens Wedco bzw. Sumitomo und natürlich mit dem Ergebnis der Umstellung hoch zufrieden. Die neuen HFT-CBN-Werkzeuge setzen wir auch bereits bei anderen Bauteilen ein.“

Klarerweise ist man daher auch in der mechanischen Bearbeitung ständig auf der Suche nach Bauteilen, deren Zerspanungsprozesse man verbessern bzw. optimieren kann. „Einerseits erzielen wir das durch neue, bessere Werkzeuge, aber auch durch eine Umstellung von Bearbeitungsprozessen – sei es durch neue Maschinen, Verfahren oder effektive Sonderwerkzeuge“, so der Zerspanungsexperte weiter. In diesem Zusammenhang weist er auf die dafür nötige gute und auch offene Zusammenarbeit mit den Lieferanten hin: „Speziell beim Optimieren von Prozessen sind wir auch auf das Know-how unserer Partner angewiesen, denn entsprechende Tests im Vorfeld müssen unseren Vorstellungen entsprechen.“ Stark unterbrochener Schnitt

Letztes Jahr hat man unter anderem die Drehbearbeitung von Antriebswellen für Verteilergetriebe von Baumaschinen als ein mögliches Optimierungsprojekt identifiziert. In Summe gibt es davon rund fünf unterschiedliche Varianten (Anm.: stellvertretend ist die Angabe der Dimension von Durchmesser 92 mm x 500 mm Länge). Der zu bearbeitende Werkstoff ist ein Einsatzstahl 20MnCr5 (1.7447). Die Welle wird auf 55 bis 60 HRC einsatzgehärtet und auf einer Hartdreh-Schleifmaschine Studer S242 (Anm.: mit zwei Schleifspindelschlitten und einem Drehrevolver) bearbeitet.

„Dabei handelt es sich um einen stark unterbrochenen Schnitt, aufgrund dessen wir mit den vorhandenen Standardplatten/-werkzeugen nahezu keine Standzeit erreichen konnten“, erinnert sich Halbmayr. Die Vorbearbeitung der harten, mit Schmiernuten versehenen Lagersitze – links und rechts der Verzahnungen – musste daher mittels Schleifen ausgeführt werden. „Damit erreichten wir eine Zykluszeit von lediglich zehn Minuten, womit wir absolut nicht zufrieden waren“, erläutert Halbmayr den bis dahin bestehenden Prozess.

In Summe werden bei ZF Steyr rund fünf verschiedene Wellen bei mehr als tausend Stück pro Jahr bearbeitet. Die Reduktion der Zykluszeit um 40 Prozent hat somit einen erheblichen Einfluss auf die Gesamtproduktionskosten.

„Ein wesentlicher Erfolgsfaktor von Wedco ist, dass wir gemeinsam mit unseren Lieferanten als technischer Lösungsanbieter agieren und dadurch für unseren Kunden wesentliche Vorteile mit entsprechender Dokumentation erzielen können.“

Hartdrehen reduziert Aufmaß für Schleifen

Ziel des Projektes war es also, die Vorbearbeitung der Lagersitze vom zeitaufwendigen Schleifprozess auf das Hartdrehen umzustellen. Und hier war man, wie oben bereits erwähnt, vor allem auf das Know-how seitens der Werkzeuglieferanten angewiesen.

Eine davon ist die Wedco Tool Competence, die im Bereich der Drehbearbeitung mit Sumitomo über einen ausgesprochenen Spezialisten in Sachen Drehbearbeitung verfügt. „Sumitomo bietet ein herausragendes Know-how, was die Herstellung von Werkzeugen sowie Schneidstoffen zum Drehen betrifft und liefert eine große Sortenvielfalt an Hartmetall- und Cermet-Wendeschneidplatten in beschichteter sowie unbeschichteter Ausführung, die neben hohen Schnittgeschwindigkeiten vor allem höchste Präzision bei langen Standzeiten erzielen“, erklärt Werner Schall, Technische Beratung & Verkauf bei Wedco Tool Competence. So konnte er sich auch im Rahmen eines Workshops im europäischen Sumitomo-Headquarter in Willich (D) von der hohen Performance des neuen CBN-Werkzeugsystems zum Hartdrehen überzeugen: „Das HFT-System von Sumitomo beeindruckt dabei mit bis zu 1,2 mm Vorschub – also mit fünffach höherer Geschwindigkeit als bei bisher eingesetzten Wendeplatten zum Hartdrehen!“

Dem Wedco-Vertriebstechniker war klar, dass das zur beschriebenen Anwendung bei ZF Steyr passen könnte. Und auch Florian Halbmayr war ob der hohen Performance-Möglichkeiten klarerweise interessiert. „Letztlich haben wir dann alle relevanten Daten und Zeichnungen erhalten und zwei Werkzeugvarianten für die Bearbeitung der Lagersitze ausgelegt und getestet.“

Auf Anhieb prozesssicher

Der von Sumitomo ausgearbeitete Hartdrehprozess war bei ZF Steyr auf Anhieb erfolgreich und mit 50 Bauteilen pro Schneide zudem absolut prozesssicher: „Wir mussten lediglich die Kühlung von Wasser auf Luft umstellen, damit kein Thermoschock entstehen kann“, ergänzt Halbmayr. Wobei bei der Bearbeitung mit Schnittunterbrechung beim Hartdrehen ohnehin eine Trockenbearbeitung vorzuziehen ist.

Verwendet werden die beiden Typen HFT O mit einer Oktagon-CBN-Schneidplatte, die zumindest 8,0 mm Überhang bzw. HFT T (Plattenform T), die 3,0 mm Überhang benötigt. Mit einer Schnittgeschwindigkeit von vc = 150 m/min, einem Vorschub von fu = 0,6 mm/min-1 bei einer Zustellung von ap = 0,15 mm konnte so mit der HFT O-Wendeplatte ein Standweg von beachtlichen 2.020 m erzielt werden. Das Aufmaß für den abschließenden Schlichtprozess durch Schleifen beträgt nur maximal 0,1 mm. „Das HFT-System ist eigentlich ein Schruppwerkzeug, könnte aber auch als Schlichtwerkzeug eingesetzt werden, denn dank einer speziellen Wiper-Technologie werden auch bei hohen Vorschubwerten konstant gute Oberflächengüten bis Ra = 0,4 mm erreicht“, verweist Werner Schall auf eine weitere Besonderheit des Hartdrehsystems von Sumitomo. Aufgrund der Anforderung des Bauteiles bei ZF mit einer drallfreien Oberfläche ist jedoch ein abschließender Schleifprozess notwendig.

Bis auf geringe Modifizierungen der Werkzeuglänge auf 70 mm aufgrund von Störkonturen wurden die Werkzeuge seit der Erstauslegung auch nicht mehr verändert. „Die Gesamtbearbeitungszeit des Bauteils hat sich so von zehn auf sechs Minuten reduziert, was bei mehr als tausend Bauteilen pro Jahr einer enormen Einsparung entspricht“, freut sich Florian Halbmayr.

Infos zum Anwender

ZF ist ein weltweit führender Technologiekonzern in der Antriebs- und Fahrwerktechnik sowie der aktiven und passiven Sicherheitstechnik. Das Unternehmen ist mit 146.000 Mitarbeitern an rund 230 Standorten in nahezu 40 Ländern vertreten. ZF zählt zu den weltweit größten Automobilzulieferern. Am Standort Steyr werden mit rund 500 Mitarbeitern Getriebe für Traktoren und Bauteile für Traktoren, Stapler, Lastkraftwagen, Baumaschinen und Personenkraftwagen wie Zahnräder, Wellen und Gehäuse produziert.

(h3)Zur Historie

Im Jahr 2000 übernahm die ZF Friedrichshafen AG die ehemalige Steyr Antriebstechnik vom Automobilzulieferkonzern Magna. Steyr Antriebstechnik war der verbleibende Rest der traditionsreichen Steyr-Daimler-Puch AG, eines der bedeutendsten österreichischen Industrieunternehmen. Dieses entstand 1934 aus der Steyr Waffenfabrik (gegründet 1864 von Josef Werndl in Steyr), der Österreichischen Daimler-Motorengesellschaft (gegründet 1899 in Wiener Neustadt) und der Fahrradfabrik Puch (gegründet 1891 von Johann Puch in Graz).

Lage der Platte entscheidend

Entscheidend für die hohe Performance der HFT-Lösung von Sumitomo ist laut Anwendungstechniker Robert Kern neben dem Schneidstoff vor allem die spezielle Lage der Schneidplatte zum Werkstück bzw. die Plattengeometrie an sich: „Das gesamte System ist patentiert – also der Eingriffswinkel in Kombination mit der Lage der Schneidplatte und der speziell für HFT entwickelten Schneidengeometrie.“

Zum Verständnis: Die entstehenden Kräfte sind durch die hohe Geschwindigkeit sowie die große Eingriffslänge der Platte bis zu drei Mal so hoch wie bei normalen Hartdrehprozessen. Daher sollte auch die Bearbeitungssituation möglichst stabil aufgebaut sein. Beim unterbrochenen Schnitt ist zudem der schräge Winkel der Platte zu den Nuten von großem Vorteil, da diese dann nicht schlagartig auf die Schneide treffen, sondern homogen eintreten. „Entwickelt wurde die Werkzeugtechnologie komplett in Sumitomos European Design and Engineering Center (E-DEC) in Lauchheim (D), von unserem CBN-Spezialisten Christoph Zeiner. Der hochwertige Schneidstoff kommt dabei natürlich aus Japan“, zeigt sich der Anwendungstechniker zu Recht stolz. Mittlerweile ist das System von Sumitomo auch weltweit bei allen möglichen gehärteten Stahlsorten bis 64 HRC im Einsatz. Und auch bei ZF Steyr hat man bereits weitere Anwendungsfälle für das HFT-System von Sumitomo eruiert und positiv umgesetzt.

Wedco als starker Partner

Speziell im Bereich Wellenbearbeitung ist Wedco bei ZF Steyr mit Sumitomo – aber auch mit den verschiedensten Werkzeugen von Paul Horn – ein wichtiger Partner. „Neben einer hohen technischen Kompetenz sind für mich auch die raschen Reaktionszeiten bzw. die sehr schnelle Ausarbeitung von Sonderwerkzeugen eine Besonderheit bei Wedco“, zeigt sich Florian Halbmayr mit der Zusammenarbeit abschließend sehr zufrieden.

Teilen: · · Zur Merkliste