anwenderreportage

CimatronE: Offenes Volumen mit zahlreichen Funktionalitäten

CimatronE erfüllt die hohen Anforderungen des Großformenbaus: Zeiteinsparungen von mehreren Tagen und enorme Kosteneinsparungen klingen utopisch. Im Werkzeugbau des Coko-Werks lässt sich das allerdings mit den Funktionalitäten der CAD-Lösung CimatronE realisieren. So erleichtert beispielsweise – speziell bei großen Bauteilen – die 64-Bit-Version das Konstruieren und schafft zusätzliche Ressourcen.

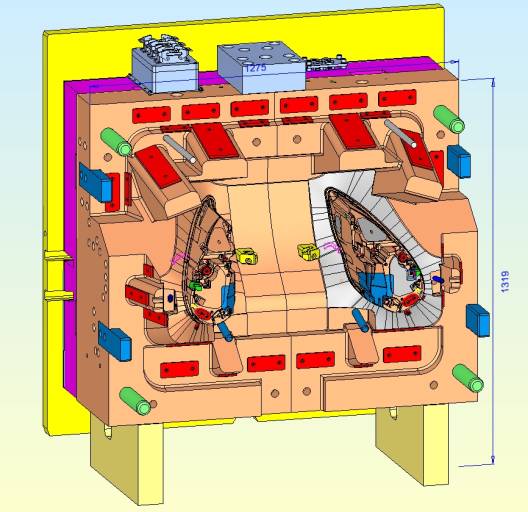

Bei dem äußerst komplexen Werkzeug für ein Scheinwerfergehäuse eines Luxussportwagenherstellers mit vielen Rippen, Hauptdom etc. kamen zahlreiche Funktionalitäten von Cimatron zum Einsatz. Von Vorteil war aber vor allem, dass man im offenen Volumen arbeiten konnte.

Nebenbei bemerkt

Die Grundidee bei Cimatron ist es, ein Maximum an Automatismen für den Formenbauprozess zu bieten, wobei der Anwender aber die Kontrolle über alle Schritte behält und an jeder Stelle Änderungen vornehmen kann. Das heißt, er soll nicht genötigt werden, einen Prozess mit allen hinterlegten Automatiken komplett durchführen zu müssen.

Der Trend ist klar erkennbar – bei großen Bauteilen sind 64-Bit-Systeme die beste Lösung. Werkzeuge lassen sich damit in der Konstruktion besser handeln, weil u. a. vom Betriebssystem mehr Speicher adressiert werden kann. Im Werkzeugbau des Coko-Werks in Bad Salzuflen (D) stieß man in der Vergangenheit bei großen Werkzeugen sowohl bei der Hardware als auch bei der Software an Grenzen, weil sich der Einsatz als sehr rechenintensiv darstellte. In diesen Fällen behalf man sich bei Coko damit, die Düsen- und die Auswerferseite getrennt voneinander zu detaillieren und zu speichern.

Bei großen Werkzeugen mit vielen Schiebern, oder wenn die Auswerfer- mit der Düsenseite abgeglichen werden musste, wurde es aber teilweise schon schwierig. Deshalb war der Wunsch der Coko-Verantwortlichen, die Performance des Systems zu verbessern. Mittlerweile arbeitet man in Bad Salzuflen mit der 64-Bit-Version des CimatronE. Freilich sind jetzt auch der Arbeitsspeicher größer, der Prozessor schneller und die Grafikkarten leistungsfähiger, aber vor allem die Anwendungssoftware selbst hat sich dahingehend in allen Bereichen weiter entwickelt.

Für Sebastian Bröker brachte der Einsatz des Moduls Deformation enorme Zeiteinsparungen.

„Dadurch dass Cimatron mit offenen Volumen arbeitet, hat für uns die Qualität des Datensatzes nicht mehr so große Bedeutung, denn wir können trotzdem den Artikel einblenden, die Form aufbauen, es können Bohrungen gesetzt oder auch Volumen abgezogen werden.“

Verzug im Griff

Nun ist Leistung allein sicher nicht der Schlüssel zu mehr Produktivität. Meist stecken die Potenziale in den Details. Zumindest sieht das Sebastian Bröker, Konstruktion Coko-Werk, so: „Wir hatten erst vor kurzem ein Motorbauteil für einen LKW mit den Abmessungen 1.160 x 340 x 40 mm. Wegen des zu erwartenden Verzugs beim Spritzen wurde das Bauteil zunächst im Moldflow gerechnet und die Ergebnisse als Power Point Datei mit den Maßen des Verzugs sowie die 3D-Artikeldaten an Cimatron weiter gegeben. Mit dem neuen Modul Deformation hat Cimatron dann den Artikel für uns einfach und schnell bombiert, um so den zu erwartenden Verzug zu kompensieren. Manuell hätte das sicher drei bis vier Tage in Anspruch genommen – so war es nur das Einstellen und rechnen lassen. Das war in 15 Minuten erledigt.“

Im konkreten Fall führte das aber nicht nur zu Zeiteinsparungen sondern auch zu einer enormen Kostenreduzierung und Entlastung der Fertigung, denn durch den Einsatz des Moduls Deformation kommt man schnell an das gewünschte Ergebnis und kann so ein bis zwei Korrekturschleifen einsparen. Das Modul Deformation wurde u. a. für die Kompensation von Verzug beim Spritzgießen entwickelt. Interessant ist der Einsatz dieser Lösung allerdings nicht nur beim Verzug von Kunststoff sondern auch bei der Kompensation der Rückfederung im Blechbereich.

Ähnlich positive Erfahrungen mit Cimatron hat man bei Coko aber auch in anderen Projekten gemacht. So führten z. B. bei einem Scheinwerfergehäuse für einen deutschen Hersteller von Luxussportwagen zahlreiche Funktionalitäten zu mehr Effizienz. Es ging dabei um eine sehr komplexe Form, mit vielen Rippen, Domen etc. Dazu Sebastian Bröker: „Ein großer Vorteil von Cimatron ist sicher, dass man hier durchgängig hybrid arbeiten kann, dass heißt, dass neben der Volumenfunktionalität auch ausgezeichnete Flächenfunktionen zur Verfügung stehen. Während z. B. bei Kühlbohrungen optimalerweise im Volumen gearbeitet wird, schätzen wir vor allem bei den Artikeländerungen die Möglichkeit mit Flächen zu arbeiten.“ Somit können in der aktuellen Version die Vorteile des volumenbasierten Arbeitens, wozu auch das neue Deformationsmodul zählt, ohne Verzicht auf bekannte Flächen-Funktionalitäten genutzt werden. Alle manuellen Eingriffsmöglichkeiten und das vollständig hybride Arbeiten stehen also weiterhin zur Verfügung.

Unabhängig von der Qualität des gelieferten Datensatzes

Bei Coko wurde man vor Jahren über QuickElektrode auf Cimatron aufmerksam. Inzwischen werden alle Elektroden der großen Werkzeuge über dieses Tool aufgebaut. Mittlerweile verfügt man über drei Elektrodenlizenzen und fünf Konstruktionsarbeitsplätze mit verschiedenen Modulen wie Formtrennung oder MoldDesign, um einfach und schnell Auswerfer zu platzieren, Kühlbohrungen zu setzen usw. Hartmut Schöpp, verantwortlich für die Fertigungsplanung Werkzeugbau beim Coko-Werk sieht aber noch weitere entscheidende Vorteile beim Einsatz von Cimatron: „Ein Hauptproblem sind für uns nach wie vor die Daten, die uns kundenseitig bereitgestellt werden. Häufig bekommen wir von unseren Kunden ein Bauteil mit defekten Flächen – d. h. es ist kein geschlossenes Volumen. Dadurch dass Cimatron mit offenen Volumen arbeitet, hat für uns die Qualität des Datensatzes nicht mehr so große Bedeutung, denn wir können trotzdem den Artikel einblenden, die Form aufbauen, es können Bohrungen gesetzt oder auch Volumen abgezogen werden. So besteht für uns nicht der Zwang, den Artikel zeitaufwändig zum geschlossenen Volumen abzuändern. Ein anderer Punkt ist, dass die Daten unserer Kunden meist nicht auf Cimatron erstellt werden. Wir müssen also mit unterschiedlichsten Fremddaten arbeiten. Cimatron reagiert hier sehr schnell mit neuen Schnittstellen-Versionen auf die anderen Systeme, sodass wir auch in dem Bereich kaum Probleme haben.“

Die hier beschriebenen Funktionalitäten sind bei Cimatron auf Grund der Nähe zum Werkzeug- und Formenbau kein „Beiwerk“ sondern Basis. Nach Auskunft der Verantwortlichen in Bad Salzuflen spürt man das auch in der Praxis.

Infos zum Anwender

Mit ca. 100 Spritzgussmaschinen und einer max. Zuhaltung von 2.500 t werden bei der Coko-Werk GmbH & Co. KG Kunststoffteile bis 17 kg gefertigt. Mit ca. 500 Mitarbeitern am Standort Bad Salzuflen, 250 in Polen und 50 in der Türkei gehört das Coko-Werk zu den dynamisch wachsenden Unternehmen der Branche.

www.coko-werk.de

Teilen: · · Zur Merkliste