anwenderreportage

Maykestag Speeddrill 4.0: Schnittige Gewindeherstellung

Die neuen Speedtap 4.0-Gewindebohrer überzeugen durch höchste Prozesssicherheit: Um in der Gewindeherstellung bei Druckgusswerkzeugen effizienter und prozesssicherer arbeiten zu können, hat die Karl Fink GmbH Bohrer der Speeddrill 4.0-Serie und Speedtap 4.0-Gewindebohrer von Alpen-Maykestag einem Härtetest unterzogen. Die Ergebnisse überzeugten und stärken die Position des Salzburger Werkzeugherstellers als Premiumlieferant für Bearbeitungswerkzeuge beim steirischen Anwender. Von Georg Schöpf, x-technik

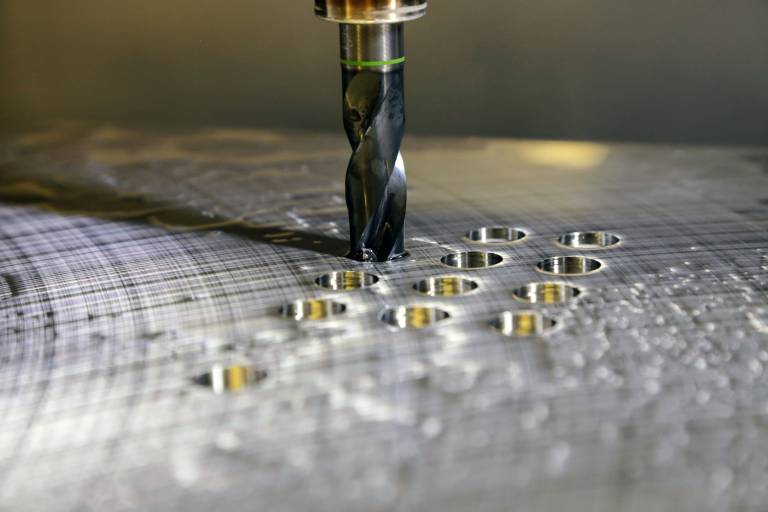

Erster Schritt des Bohr- und Gewindetests war eine Bohroperation für ein 15,8 mm Sackloch mit 25 mm Tiefe. Zum Einsatz kam ein Speeddrill VHM-Bohrer. Gebohrt wurde in 1.2312 CrMnMb-Stahl.

Shortcut

Aufgabenstellung: Optimierung der Gewindeherstellung bei Druckgusswerkzeugen.

Lösung: Speeddrill 4.0 und Speedtap 4.0 von Alpen-Maykestag.

Vorteil: Prozesssichere und präzise Bearbeitung, nahezu kein Werkzeugverschleiß.

Bereits seit 1945, dem Gründungsjahr der Karl Fink GmbH, dreht sich bei dem südsteirischen Unternehmen alles um das Thema Guss. Ursprünglich als Sandgießerei gegründet, hat man bereits 1952 den Aluminiumdruckguss als Verfahren eingeführt. Im Zuge dessen kamen auch ein eigener Werkzeugbau und eine mechanische Teilenachbearbeitung hinzu. Ergänzt wird das Gesamtkompetenzfeld durch eine hauseigene Schmelze, in der die verwendeten Aluminiumlegierungen genau auf die Bedürfnisse der Kunden abgestimmt werden können und in gleichbleibend guter Qualität für die Gießerei bereitgestellt werden. Mit 250 Mitarbeitern bedient das familiengeführte Traditionsunternehmen auf etwa 20.000 m² Betriebsfläche unterschiedlichste Kunden aus den Bereichen Automotive und Fahrzeugtechnik, Konsumgüterindustrie sowie Elektronik. So werden über das Jahr verteilt auf den 15 Druckgussmaschinen etwa 300 verschiedene Bauteile sowie zahlreiche Untervarianten davon hergestellt.

Je Aufspannplatte wurden 140 Bohrungen eingebracht und mit Gewinde versehen.

„Dass Bohrer und Gewindebohrer zuverlässige Ergebnisse liefern, haben wir ja erwartet. Aber 560 Gewindeoperationen ohne messbaren Verschleiß ist schon erstaunlich.

“

Einbaufertig bis 250.000 Stück pro Jahr

„Unser Unternehmen ist auf zwei Standorte verteilt. Einerseits das Hauptwerk in Kaindorf und andererseits unser Werkzeugbau in Leibnitz“, erklärt Herbert Tretnjak, Leiter des Werkzeug- und Formenbaus bei Karl Fink. „Unsere Druckgussmaschinen arbeiten mit einer Schließkraft von 200 bis 2.500 t. Zusätzlich verfügen wir über einen umfangreichen Maschinenpark für die mechanische Bearbeitung. Damit können wir ein breites Spektrum an Teilen fertigen. Zusammen mit Partnern im Bereich der Beschichtungstechnik können wir unseren Kunden so ein einbaufertiges Produkt bieten. Die Losgrößen bewegen sich dabei im Rahmen von wenigen hundert Stück bis zu Großserien mit 250.000 Stück pro Jahr“, so der Bereichsleiter weiter.

Bei den gefertigten Teilen handelt es sich zu einem Großteil um Gehäuseteile unterschiedlichster Funktionen. Seit mittlerweile etwa fünf Jahren fertigen die Steirer aber auch Strukturbauteile für die Fahrzeugindustrie, was besondere Herausforderungen an die Gießtechnik und damit natürlich auch an die benötigten Werkzeuge mit sich bringe, wie Tretnjak nicht ohne Stolz erklärt.

Für die Druckgusswerkzeuge kommen unterschiedliche Werkzeugstähle zum Einsatz. Insbesondere aber auch 1.2312, ein Chrom-Mangan-Molybdänstahl, der sich durch eine hohe Durchvergütung auszeichnet und daher auch bei großen Abmessungen gleichmäßige Festigkeit über den gesamten Querschnitt aufweist. Außerdem besitzt das Material eine gute Polierbarkeit, was es für den Einsatz im Bereich Spritzgießen und Druckguss besonders geeignet macht.

Materialien als Herausforderung

„Es ist eine Binsenweisheit, dass Materialien mit hoher Widerstandsfähigkeit auch besondere Herausforderung an die Zerspanung mit sich bringen“, meint Tretnjak mit einem Augenzwinkern und präzisiert: „Speziell bei der Herstellung großer Werkzeuge und Werkzeugkomponenten, wie das bei uns häufig vorkommt, wirken sich Werkzeugstandzeit und Prozesssicherheit ganz eklatant auf die Produktivität aus. Wenn beispielsweise ein Bohrwerkzeug in einer kritischen Phase versagt, kann das umfangreichen Mehraufwand und nicht zuletzt einen hohen wirtschaftlichen Schaden nach sich ziehen.“ Deshalb war man bei Karl Fink vor allem auf der Suche nach prozesssicheren Bohr- und Gewindewerkzeugen.

Seit etwa sieben Jahren besteht eine intensive Zusammenarbeit zwischen der Karl Fink GmbH und dem Salzburger Werkzeughersteller Alpen-Maykestag. „Es freut uns sehr, dass wir es in dieser Zeit geschafft haben, uns zum Premiumlieferanten für Karl Fink zu entwickeln“, erzählt Dietmar Mihalits, Vertriebstechniker bei Alpen-Maykestag. „Umso erfreulicher ist es für uns, dass wir neben dem Fräswerkzeugsegment, in dem wir durch die Bereitstellung zahlreicher Standard- und Spezialwerkzeuge bereits mehr als die Hälfte des Gesamtkontingents an Bearbeitungswerkzeugen abdecken, auch den Test für die Neudefinition der Gewindebearbeitung absolvieren konnten“, so Mihalits weiter. „Für uns war und ist Maykestag immer ein verlässlicher Partner. Speziell wenn es darum geht, für besondere Anforderungen Spezialwerkzeuge bereitzustellen, ist auf die Salzburger immer Verlass. Und einige Werkzeuge, die bei uns als Sonderwerkzeug entstanden sind, haben es mittlerweile sogar ins Maykerstag Standardprogramm geschafft“, erinnert sich Tretnjak nicht ohne Stolz.

Infos zum Anwender

Die im südsteirischen Leibnitz ansässige Karl Fink GmbH wurde 1945 gegründet und hat sich seitdem einen internationalen Ruf als Hersteller hochwertiger Druckgussteile erworben. Als Zulieferer in der Automobil- und Elektronikbranche fertigt das Traditionsunternehmen auf über 20.000 m² Betriebsfläche mit 250 Mitarbeitern Teile und Komponenten aus gängigen Druckgusslegierungen aber auch kundenspezifischen Sonderlegierungen in Losgrößen von wenigen hundert Stück bis zu 250.000 Stück pro Jahr. In Kooperationen mit Beschichtungspartnern auf Wunsch auch einbaufertig endbearbeitet.

560 prozesssichere Gewinde

Beim Testteil handelte es sich um eine Aufspannplatte für Druckgusswerkzeuge, in die 140 Spanngewinde mit einer vierstufigen Operation eingebracht werden mussten. Im Zuge dessen wurden vier dieser Platten mit definierten Prozessparametern gefertigt.

Dazu wurde zunächst mit einem VHM-Bohrer der Speeddrill-Serie mit einem Durchmesser von 15,8 mm ein 25 mm tiefes Sackloch gebohrt und anschließend eine 13 mm Schutzsenkung eingebracht. Sodann fertigte ein VHM-Bohrer der neuen Speeddrill 4.0-Serie ein 10,25 mm Kernloch. Diese wurden bei 2.900 U/min und 500 mm/min Vorschub gebohrt. Die Gewindeoperation bewerkstelligte schließlich der neue MGB M12 Speedtap 4.0-Gewindebohrer aus HSSE – PM55 Schneidstoff mit HARDUR-Beschichtung, der für die gesamte Bandbreite von Stählen von 400 bis 1.300 N/mm² ausgelegt ist, bei einer Arbeitsgeschwindigkeit von 320 U/min.

Die insgesamt 560 Bohrungen und Gewinde wurden auf einer DMU 85 monoBLOCK von DMG MORI gefertigt. Bei den 10,25 mm Kernlochbohrungen wurde die 25 kW/500 Nm-Spindel der Maschine mit lediglich 6 % belastet. Auch beim Gewindebohren entstanden gerade einmal 9 % Spindellast. „Dies spricht für die hohe Schnittigkeit der Werkzeuge“, betont Mihalits. Nach Abwicklung der 560 Gewindeoperationen hat sich die Spindellast nicht messbar erhöht. Das legt den Schluss nahe, dass der gesamte Test nahezu ohne Werkzeugverschleiß abgelaufen ist. „Wir haben nicht daran gezweifelt, dass die Maykestag-Werkzeuge die Aufgabe problemlos bewältigen können. Dass aber nach 560 Gewindeoperationen so gut wie kein Verschleiß erkennbar war, das hat uns dann doch überrascht“, verrät Tretnjak und fasst abschließend zusammen: „Damit hat Maykestag gezeigt, dass sie auch im Bereich der Gewindebearbeitung absolut konkurrenzfähige und hochproduktive Werkzeuge entwickelt haben. Für uns ein erfreuliches Ergebnis, weil es für uns die Werkzeugauswahl weiter vereinfacht.“ In Zukunft setzt Karl Fink daher nicht nur beim Fräsen, sondern auch bei der Gewindebearbeitung auf die hochqualitativen Werkzeuge von Maykestag.

Teilen: · · Zur Merkliste