anwenderreportage

Hermle C 32 U: Grenzen ausgelotet

Werkzeugbau konsequent weiterentwickelt: Wer es mit Spritzgusswerkzeugen für Elastomere zu tun hat, weiß, dass höchste Präzision im Werkzeugbau Voraussetzung für eine prozesssichere und wirtschaftliche Herstellung der Teile darstellt. Genau dieses Know-how besitzt das oberösterreichische Unternehmen Elmet. Vor rund drei Jahren hat man gemeinsam mit Hermle ein neues Kapitel im Bereich der flexiblen 5-Achs-Bearbeitung inklusive Automation aufgeschlagen – mit erstaunlicher Präzision. Von Ing. Robert Fraunberger, x-technik

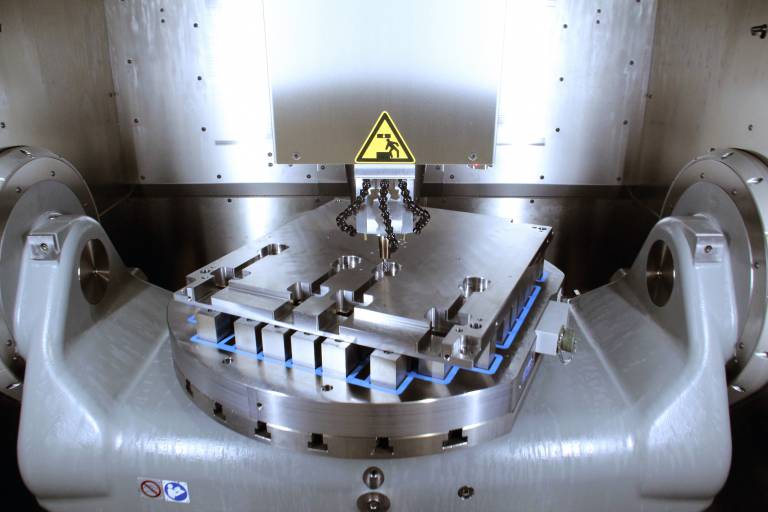

Die Hermle C 650 deckt bei Elmet die Bearbeitung großer Formaufbauten ab. Mit Verfahrwegen im mit Edelstahl verkleideten Arbeitsraum von 1.050 x 900 x 600 mm bei einer Maulweite von 775 mm und einer Türöffnung von 1.050 mm bietet sie die nötige Größe bei gleichzeitig hoher Präzision.

Shortcut

Aufgabenstellung: Erweiterung des Werkzeugbaus um eine flexible 5-Achs-Bearbeitung samt Automation.

Lösung: Hermle C 32 U und HS Flex, Hermle C 650.

Nutzen: Hohe Flexibilität, mannlose Schichten, Genauigkeiten im µ-Bereich, für zukünftiges Wachstum ausgelegt.

Das 190 Mitarbeiter zählende Unternehmen Elmet aus Oftering (OÖ) hat sich auf die Verarbeitung und Dosierung von Flüssigsilikon bzw. Produktion von hochwertigen LSR Elastomer-Teilen spezialisiert. Dazu gehört die Herstellung von vollautomatisierten Spritzgusswerkzeugen für LSR (Liquid Silicone Rubber = Flüssigsilikonkautschuk), 2K-Verbundteile, HTV (Hochtemperatur Silikon-Kautschuk), Gummi bzw. Elastomere.

Als international tätiger High-End Full System & Service Supplier zählt man heute zu den absoluten Spezialisten auf diesem Gebiet. „Seit der Gründung von Elmet im Jahr 1996 konnten wir uns weltweit einen ausgezeichneten Namen machen und sind daher kontinuierlich gewachsen“, weiß Marco Rockenschaub, Leiter der mechanischen Fertigung/AV/Fertigungsplanung- und -steuerung bei Elmet.

Zukunft bei Elmet: Smart Silicone Solutions

Als international tätiger High-End Full System & Service Supplier zur Verarbeitung und Dosierung von Flüssigsilikon zählt Elmet zu den absoluten Spezialisten auf diesem Gebiet. Genauso setzt man als Arbeitgeber Maßstäbe.

Ein starkes Team ist die Basis für den Erfolg der Hightech-Produkte. Die innovativen Arbeitsplätze bei Elmet sind die beste Voraussetzung zur Entfaltung individueller Potenziale. Als staatlich ausgezeichneter Ausbildungsbetrieb werden junge Menschen zu Fachkräften ausgebildet. „Wer wie Elmet in der Weltspitze etabliert ist, muss sich auf eine Crew verlassen können, die ihr Handwerk versteht. Konsequente Mitarbeiterförderung, Weiterbildungen und nachhaltiges Recruiting sind für uns daher selbstverständlich“, betonen die Elmet-Geschäftsführer Kurt Manigatter und Christian Reslhuber.

Im Nischenmarkt etabliert

Von den 100 % der Kunststoffe, die weltweit „verspritzt“ werden, sind rund 85 % Thermoplaste, 10 % Duroplaste und lediglich 5 % Elastomere. Und genau auf die kleinste Gruppe hat sich Elmet spezialisiert. Elastomere sind formfeste, aber elastisch verformbare Kunststoffe, deren Glasübergangspunkt sich unterhalb der Einsatztemperatur befindet. Die Kunststoffe können sich daher bei Zug- und Druckbelastung elastisch verformen, finden aber danach wieder in ihre ursprüngliche, unverformte Gestalt zurück. Die bekanntesten Elastomere sind Natur- und Silikonkautschuk.

„Der Markt im Elastomer-Bereich ist relativ klein, eigentlich eine Nische und erfordert sehr viel Know-how und Präzision im Werkzeugbau“, beschreibt Rockenschaub die täglichen Herausforderungen.

Wenn gewünscht, bekommen die Kunden von Elmet vollautomatische und prozesssichere Produktionsanlagen, für die man auch die komplette Projektverantwortung übernimmt. Für Unternehmen, die bereits eigene Spritzgussmaschinen besitzen, entwickelt man Spritzgusswerkzeuge und automatisiert die Produktionsprozesse. Bei einem Umsatz von fast 30 Mio. Euro beliefert man weltweit Kunden aus den Branchen Automotive, Elektronik, Medizintechnik, Freizeit und Haushalt sowie Baby-Healthcare.

Nicht alltäglich, aber möglich: Zum Ausloten der Möglichkeiten hat Elmet auf der Hermle C 650 eine Dichtfläche eines Saugerkerns mit +/- 1 µ gefräst – optimale Fertigungsumgebung vorausgesetzt. (Anm.: Auftraggeber des Kernes ist die Nürnberg Gummi Babyartikel GmbH & Co. KG)

Hohe Fertigungstiefe sichert Qualität

Elastomer-Spritzgusswerkzeuge müssen sehr dicht, stabil und genau ausgeführt sein. „Gegenüber vom Thermoplastbau sind unsere Werkzeuge mit weitaus mehr Kavitäten (Anm. bis 256) ausgestattet, die alle einzeln angespritzt werden. Wir haben das Know-how und die entsprechenden Werkzeugmaschinen im Haus, um Spritzgusswerkzeuge in höchster Präzision bauen zu können (Anm.: Genauigkeiten von 3 bis 5 µ). Unsere Kunden bekommen daher eine Lösung, bei der die fertigen Produkte ohne Nachbearbeitung und Anguss in die Produktionsschütte fallen“, betont der Fertigungsleiter.

Alle klassischen Bearbeitungsschritte des Werkzeugbaus finden bei Elmet ihre Anwendung. Der Maschinenpark ist daher bestens ausgestattet und besteht aus Fräsmaschinen und Bearbeitungszentren inklusive Automation, Dreh- und Schleifmaschinen, Senk- und Drahterodiermaschinen sowie einer Zelle zur vollautomatischen Elektrodenfertigung.

Der Trend der letzen Jahre ging aber ganz klar in die 5-Achs-Bearbeitung: „Wir wollten einerseits die Durchlaufzeiten bei der Bearbeitung unserer Elektroden reduzieren, andererseits für die steigende Komplexität unserer Spritzgusswerkzeuge gewappnet sein“, begründet Rockenschaub die Entwicklung, wobei er neben einer hohen Genauigkeit auch auf möglichst hohe Flexibilität der Maschinen setzt. Gleichzeitig hat auch die Automation bei Elmet Einzug gehalten.

Hermle als Gesamtlösungsanbieter

Im Jahr 2016 startete man daher mit der Auswahl eines strategischen Maschinenpartners, der die gestiegenen Anforderungen erfüllen konnte. Anspruchsvolle Fräsversuche mit sechs Herstellern folgten. „Zwar konnten diese von zumindest drei Anbietern erfüllt werden, jedoch hat uns schließlich die hohe Flexibilität sowie das Servicekonzept von Hermle überzeugt.“ Entschieden hat man sich damals für eine Hermle C 32 U automatisiert mit dem Palettenhandlingsystem HS flex. „Ein großer Vorteil bei Hermle ist, dass alles aus einer Hand kommt. Ein Ansprechpartner, keine Schnittstellenproblematiken und eine weltweit erprobte Lösung“, so Rockenschaub weiter.

Wichtig für Elmet waren zudem die großen Verfahrwege der Maschine inklusive des Handling möglichst großer Paletten, womit in Summe rund 80 % der Bauteile von Elmet abgedeckt werden können. „Für einen flexiblen Einsatz wurde zudem die Spindeldrehzahl mit bis zu 25.000 U/min und HSK63-Schnittstelle sowohl zum Hartfräsen als auch Schruppen ausgelegt“, bringt sich Wolfgang Krinzinger, Vertrieb Hermle Österreich, ein.

Automatisierung inklusive

Bei den Vorstellungen von Elmet sollte die Automatisierung des 5-Achs-Bearbeitungszentrums eigentlich seitlich oder von hinten erfolgen. „Zu Beginn habe ich mich da schon etwas gewehrt, da bei Hermle die Automatisierung ja von vorne erfolgt. Doch bereits nach kurzer Einsatzzeit wurde das von unseren Mitarbeitern sogar als Vorteil empfunden. Sie nehmen die Steuerung in die Volleinhausung der Anlage mit hinein und haben dort ihre Ruhe. Keiner steht hinter einem, es ist bedeutend leiser und man wird auch weniger abgelenkt.“

Auch die Entscheidung für eine Stand-Alone Automatisierung mit HS flex war absolut die richtige, so Rockenschaub: „Unsere aktuelle Kombination aus Auslastung bei minimalem Personaleinsatz hat sich für uns als absolut perfekt und wirtschaftlich herausgestellt.“ Die Hermle C 32 U wird einschichtig betreut und dann für eine mannlose Bearbeitung vorbereitet – durch die große Fertigungsbandbreite, die darauf abgearbeitet werden kann, erreicht die C 32 U die höchsten Maschinenlaufzeiten bei Elmet.

Seit 2016 ist bei Elmet eine Hermle C 32 U automatisiert mit dem Palettenhandlingsystem HS flex im Einsatz. Durch die Möglichkeiten der flexiblen 5-Achs-Bearbeitung konnte man sowohl die Durchlaufzeiten bei der Bearbeitung von Elektroden reduzieren, andererseits auch die steigende Komplexität der Spritzgusswerkzeuge bewältigen.

Infos zum Anwender

Elmet steht seit der Firmengründung 1996 für Produkte auf höchstem technologischen Niveau. Der Erfolg und das damit verbundene Wachstum machten bereits im Jahr 2000 den Neubau am heutigen Standort in Oftering (OÖ) notwendig. Um für die Zukunft gerüstet zu sein, wurde 2008 durch einen Zubau die Hallen- und Lagerfläche mehr als verdoppelt. Außerdem erhielt die Lehrwerkstätte einen 500 m² großen Ausbildungsbereich, um den Qualitätsanforderungen der Mitarbeiter gerecht zu werden. Eine weitere Ausbaustufe des Firmengebäudes in Oftering 2016 ermöglichte die Optimierung der Produktionsabläufe und der internen Logistik. Dies macht Elmet zu einem Spezialisten und Ansprechpartner zur Verarbeitung von Flüssigsilikon, für LSR Dosiersysteme, LSR Elastomer Teilen & Werkzeugbau aus Österreich.

• 20.000 m² bebaute Fläche

• Umsatz 30 Mio. Euro (2019)

• Mitarbeiter: 191

• Exportanteil: 95 Prozent

Große Verfahrwege gesucht

Wie oben bereits erwähnt, kann Elmet mit der Hermle C 32 U rund 80 % des Bauteilespektrums abdecken. Für die restlichen 20 %, nämlich für die größeren Varianten der Formaufbauten, suchte man 2018 ein zusätzliches 5-Achs-Bearbeitungszentrum, mit entsprechend großen Verfahrwegen. „Wir haben uns zwar wieder am Markt umgesehen, aber ehrlich gesagt, war Hermle aufgrund der guten Erfahrungen sowie dem vorbildlichen Servicekonzept eigentlich gesetzt“, verrät Rockenschaub.

Aufgrund des laut Rockenschaub absolut besten Preis-Leistungs-Verhältnisses in dieser Größenklasse (Anm.: 5-Achsen, X-Verfahrweg größer 800 mm, Schwenkrundtisch mit B- und C-Achse) hat man sich für eine C 650 der Performance-Line-Baureihe von Hermle entschieden. „Mit unserer Performance-Line-Baureihe bieten wir unseren Kunden eine hochwertige Alternative zu unserer High-Performance-Line Baureihe. Überall dort, wo nicht die maximale Dynamik bei größtmöglichen Optionen gefordert ist, können wir damit durch Standardisierungen ein ausgezeichnetes Preis-Leistungs-Verhältnis anbieten“, geht Krinzinger auf die Vorteile der zweiten Baureihe von Hermle ein.

Die C 650 ist wie die C 250 und die C 400 in modifizierter Gantry-Ausführung ausgelegt und hat ebenso ein Maschinenbett in Mineralgussausführung, welches in der Hermle eigenen Gießerei hergestellt wird. Bei der 5-Achs-Ausführung können auf dem Schwenkrundtisch Werkstücke bis max. 1.500 kg (Ø 900 x 600 mm) bearbeitet werden. Die linearen Eilgänge erreichen dabei bis zu 35 m/min. „Die Verfahrwege im mit Edelstahl verkleideten Arbeitsraum betragen 1.050 x 900 x 600 mm bei einer Maulweite von 775 mm und einer Türöffnung von 1.050 mm. Optimale Bedingungen für eine einfache und sichere Kranbeladung“, zeigt Krinzinger die große Range der C 650 auf.

Überraschende hohe Präzision

Laut Elmet wurde seitens Hermle klar kommuniziert, dass die C 650 nicht die Dynamik, aber nahezu die gleichen Genauigkeiten wie eine C 32 U liefern wird. „Für uns war es aber klar, dass die C 650 für unsere großen Formaufbauten, die Toleranzen im Hundertstel-Bereich aufweisen, optimal ist“, so Rockenschaub. Da die ersten Bearbeitungsergebnisse alle zufriedenstellend verliefen und keinerlei Nacharbeit benötigten, wollte der Fertigungsleiter die Grenzen des neuen 5-Achs-Bearbeitungszentrums ausloten. „Dabei haben wir uns langsam vorgetastet und schlussendlich festgestellt, dass die Genauigkeiten tatsächlich nahe oder sogar bei denen der C 32 U liegen.“

Dazu hat man auf einem Saugerkern einen Dichtdurchmesser (ellipsenförmig) mit +/- 1 µ gefräst. Darauf sind zahlreiche Lüftungen, die sehr eng toleriert sind: 3 µ mit + 1 µ -0. (Anm.: bei größeren Toleranzen entsteht ein Grad – bei kleineren Toleranzen wäre kein Lüftungseffekt mehr vorhanden) „Es ist klar, dass das Bauteil nicht zur Maschine passt. Ich wollte hier einfach mal zeigen, was mit einem hervorragenden Maschinenkonzept in Kombination mit den richtigen Fertigungsmitteln möglich ist“, zeigt sich der gelernte Werkzeugbautechniker von dem neuen 5-Achs-BAZ begeistert. Voraussetzung hier seien laut Wolfgang Krinzinger jedoch eine optimal temperierte Halle, hochpräzise Spannmittel und Zerspanungswerkzeuge, optimal ausgelegte Werkzeugbahnen im CAM sowie bestens geschultes Fachpersonal „Genauigkeiten im µ-Bereich sind mit der Performance-Line-Baureihe, wie es Elmet beweist, genauso machbar, wie bei der High-Performance-Line Baureihe.“

Gelebte Zusammenarbeit

In Summe hat Elmet mit Hermle nun im 5-Achs-Bereich eine ausgezeichnete Basis gefunden, um sowohl die Wirtschaftlichkeit als auch die Flexibilität im Werkzeugbau weiter zu steigern: „Für ein zukünftiges Wachstum ist auch bei der Hermle C 650 eine Automatisierung bereits vorgesehen – hierfür wird zur Hausausstellung im April 2020 eine neue Palettenlösung vorgestellt“, verrät Wolfgang Krinzinger und Marco Rockenschaub ist sich abschließend sicher: „Mit Hermle haben wir einen Partner gefunden, mit dem wir im Bereich der Fräsbearbeitung strategisch in die Zukunft gehen werden. Die Zusammenarbeit ist ausgezeichnet und wir befruchten uns gegenseitig!“

Teilen: · · Zur Merkliste