anwenderreportage

Mecadat VISI: Weniger Maschinen, doppelter Durchsatz

VISI bei ist bei Wunder Formenbau als Automatisierungsprogramm im Einsatz: Die Wunder Formenbau & Kunststofftechnik GmbH hat seine CAM-Prozesse komplett auf VISI umgestellt. Der 2,5 D-Bereich programmiert nun per Featureerkennung und die Erodierabteilung konstruiert ihre Elektroden jetzt selbst. Mit nur wenigen Mausklicks entstehen hier die Elektroden, die anschließend in der ebenfalls neuen Fertigungszelle automatisch gefräst, konturgemessen und in die beiden Erodiermaschinen eingewechselt werden.

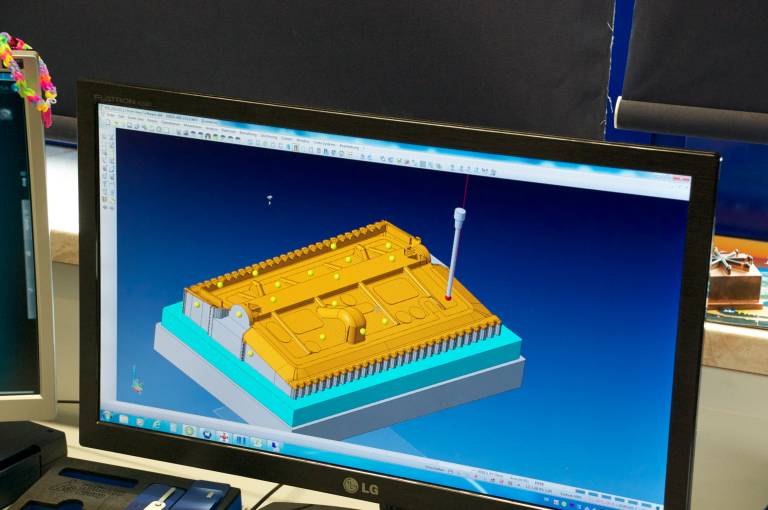

Elektrodenkonstruktion in der Erodierabteilung: Hier eine in VISI Elektrode mit Messpunkten versehene Grafitelektrode. Alle Bilder: Mecadat.

„Uns hat sofort gut gefallen, dass VISI als modulares Komplettsystem über alle Bereiche hinweg über die gleiche selbsterklärende Bedienphilosophie verfügt und durchgängig vom CAD bis zur NC-Programmierung mit demselben 3D-Datenmodell – auf Basis von Parasolid – arbeitet“

Konstruiert und gefertigt werden bei der Bernhard Wunder Formenbau GmbH anspruchsvolle und bis zu fünf Tonnen schwere Ein- und Mehrkomponenten-Spritzgusswerkzeuge in den verschiedensten Techniken, hauptsächlich für Thermoplaste sowie Elastomere. Dass in dem deutschen Unternehmen der Begriff Hightech ernst genommen wird, zeigt sich bereits, wenn man die Räume des Werkzeugbaus betritt. Man steht vor einer per Roboter verketteten Fertigungszelle von Erowa, in der mehrere Tausend Grafitelektroden pro Jahr mit Maschinen und Komponenten von Erowa, OPS Ingersoll (Anm.: in Österreich durch Umreich vertreten) und Zeiss rund um die Uhr automatisch gefräst (Speedhawk), zwischengelagert (Multichange), an einem CNC-Koordinatenmessplatz gemessen und mit den beiden Gantry Eagle-Maschinen senkerodiert werden. „Wir setzen, wo es sinnvoll ist, konsequent auf Automatisierung und standardisieren unsere Prozesse genau so weit, dass wir schneller und prozesssicherer werden und trotzdem flexibel bleiben“, erklärt DI (FH) Bernhard Wunder. Für den Geschäftsführer zählt der CAM-Bereich dabei zu den ganz wichtigen Stellschrauben.

Seit Jahren schon werden die Fräsprogramme für die formgebenden Bereiche per 3D-CAM-System programmiert, bis vor Kurzem noch mit Catia Machining. „Wir arbeiten im Konstruktionsbereich mit Catia, weil wir sehr automobillastig sind und viel mit Originaldaten und deren Rückführung zu tun haben.“ Die 2- und 2,5 D-Programme, die vor allem für die Bearbeitung von Platten wichtig sind, wurden hingegen an der CNC-Steuerung selbst programmiert, „was ein echter Zeitfresser war, nicht zuletzt wegen der vielen Löcher, die wir hier benötigen.“ Hier bestand also dringender Handlungsbedarf, die vorhandenen ‚Insellösungen‘ beim 3D-Fräsen durch eine komplett neue CAM-Infrastruktur zu ersetzen. Nach einer Evaluierungsphase fiel die Entscheidung auf das Softwaresystem VISI, eine Produktfamilie des britischen Herstellers Vero Software – im deutschen Raum vertreten durch Mecadat.

Mehrere Tausend Grafitelektroden werden pro Jahr in der neuen und per Roboter verketteten Fertigungszelle rund um die Uhr automatisch gefräst, zwischengelagert, CNC-gemessen und vom Roboter in die beiden Erodiermaschinen eingewechselt.

„Da die Abmessungen vom Grundkörper durch VISI Elektrode vorgegeben sind und der Nullpunkt über den Halter definiert ist, benötigen die Mitarbeiter am Rüstplatz nur noch die Artikeldaten.“

Elektrodenkonstruktion wechselt in die Erodierabteilung

„Uns hat sofort gut gefallen, dass VISI als modulares Komplettsystem über alle Bereiche hinweg über die gleiche selbsterklärende Bedienphilosophie verfügt und durchgängig vom CAD bis zur NC-Programmierung mit demselben 3D-Datenmodell – auf Basis von Parasolid – arbeitet“, begründet Bernhard Wunder die Entscheidung. Punkten konnte VISI außerdem mit dem Modul Compass zur automatischen 2,5 D-Programmierung auf Basis von Featureerkennung.

Wichtig war für Wunder zudem ein weiterer Aspekt, nämlich der Wunsch, die Elektrodenkonstruktion ebenfalls weitgehend zu automatisieren und in die Erodierabteilung zu verlagern. „Denn der Erodierer kennt sich mit Elektroden einfach besser aus“, – z. B. beim Umgang mit Parametern wie Erodierspalt oder die Aufteilung der Elektroden, wo es bisher immer wieder zu Unstimmigkeiten mit der Konstruktionsabteilung kam. Zudem sollte das neue System nahtlos mit der favorisierten Fertigungszelle zusammenarbeiten, für deren Anschaffung man sich kurz zuvor entschieden hatte. Auch hier konnte VISI überzeugen, und zwar mit dem Modul Elektrode.

Wie gut die Arbeit mit dem Modul funktioniert, erklärt Jürgen Eckert, Leiter der Abteilung Erodieren: „Ich kann z. B. einen Flächenbereich vorgeben oder einen Konturzug auswählen und sagen, innerhalb von diesem Bereich möchte ich die Elektrode haben.“ Ist die von VISI automatisch erzeugte Elektrode zu kurz, zieht man sie per Maus einfach tangential in die gewünschte Länge. „Da wir seit der Umstellung ausschließlich mit Grafit erodieren, lassen sich die Elektroden gut zusammenfassen, weil wir viel dünner und tiefer fräsen können.“ Anschließend werden mit VISI Machining die NC-Daten erzeugt und die Elektrode automatisch in der Fertigungszelle 3-achsig auf der OPS Speed Hawk gefräst.

Ebenfalls gut sei, dass VISI Elektrode nicht nur die Elektrodenkonstruktion sondern auch die ganze Verwaltung der Prozesse übernimmt. „Für die Elektrodenkonstruktion wähle ich in VISI mit dem Grundmaß der Grafitelektrode gleichzeitig auch den Halter aus“, ergänzt Jürgen Eckert. Da die Abmessungen vom Grundkörper vorgegeben sind und der Nullpunkt über den Halter definiert ist, benötigen die Mitarbeiter an der Fertigungszelle nur noch die Artikeldaten. Ein weiteres Entscheidungskriterium zugunsten von VISI Elektrode war das automatische Messen der Konturen gegen das CAD-Modell, und nicht nur der Versatzdaten.

Infos zum Anwender

In der Wunder Formenbau & Kunststofftechnik GmbH war der Werkzeugbau ursprünglich reine Handarbeit und die wenigen Maschinen wurden noch manuell bedient. Heute ist sie ein Hightech-Unternehmen mit rund 1.500 m² Produktionsfläche und aktuell 45 Mitarbeitern. Konstruiert und gefertigt werden bis zu 5 t schwere Ein- und Mehrkomponenten-Spritzgusswerkzeuge.

www.wunder-formenbau.de

Featurebasiertes 2,5D-Programmieren benötigt Vorbereitung

Aktuell sind bei Bernhard Wunder die Konstruktionsmodule, also das Basismodul 2D-CAD sowie 3D-Modelling, das auch für VISI Elektrode und den CAM-Bereich benötigt wird, an drei Arbeitsplätzen installiert, sowie an einem weiteren Platz ein VISI Viewer. Im CAM-Bereich sind zusätzlich fast alle Fräsmodule (VISI Machining 2,5D, 3D, drei Achsen zu fünf Achsen, AKS adaptives Kernschruppen) und VISI Wire zum Drahterodieren im Einsatz – sowie das Modul Compass, das zur automatisierten 2,5D-Programmierung genutzt wird.

Compass erkennt Regelgeometrien wie Bohrungen, Kanten oder Frästaschen als sogenannte Features, interpretiert sie und erzeugt auf Basis der in einer Datenbank hinterlegten Fertigungsinformationen selbstständig die dafür erforderlichen NC-Sätze. Im Idealfall genügen hierfür nur drei Mausklicks. Doch bevor es so weit ist, sind diverse Vorarbeiten notwendig – wie z. B. der Aufbau der Fertigungsdatenbank mit Zuordnung der Schnittdaten und Werkzeuge für die jeweiligen Bearbeitungsschritte. Das erfordert wiederum eine starke Strukturierung und Standardisierung der Abläufe, „was wir stark unterschätzt haben und über ein halbes Jahr benötigten, bis die wichtigsten Prozesse stabil liefen“, wie Bernhard Wunder einräumt. „Der Umgang mit VISI in der Erodierabteilung ging dagegen atemberaubend schnell.“

Resümee

Die erfolgreiche Einführung von VISI gepaart mit der autonom arbeitenden Fertigungszelle zum Elektrodenfräsen, Erodieren und Messen ist für Wunder Formenbau ein weiterer wichtiger Meilenstein in Richtung Zukunft. Die automatische Elektrodenkonstruktion funktioniere heute zu 70 – 80 Prozent, sagt Bernhard Wunder. „Manuell eingreifen muss ich nur noch dort, wo es zu komplex wird oder ich z. B. die Elektroden auftrennen will.“

Zusammen mit den neuen Maschinen der Fertigungszelle, der Umstellung auf Grafit und dem automatischen Konturmessen sei man bei der Elektrodenherstellung bedeutend schneller und insgesamt effizienter geworden. Wo früher vier Mitarbeiter mit diesen Aufgaben betraut waren, sind es jetzt zweieinhalb. Zwei Erodiermaschinen sorgen heute für den gleichen Durchsatz, für den bislang vier Maschinen benötigt wurden. Zudem sei man genauer geworden, ergänzt der Firmenchef. Dies zeige sich bei der Montage und dem Fertigmachen des Werkzeugs. „Teile, die früher schon mal nachgeschliffen werden mussten, passen heute fast immer sofort.“

Teilen: · · Zur Merkliste