Heidenhain Connected Machining: TNC-Steuerung vernetzt die Fertigung

Heidenhain bietet mit den Software-Lösungen von Connected Machining eine Fertigung, in der von der Konstruktion bis zum auslieferungsfertigen Bauteil alle Arbeitsschritte miteinander vernetzt sind. Die TNC-Steuerungen erhalten mit Connected Machining einen Zugriff auf alle auftragsbezogenen Daten im Firmennetzwerk, sodass der Facharbeiter an der Steuerung zum Steuermann in der Prozesskette wird.

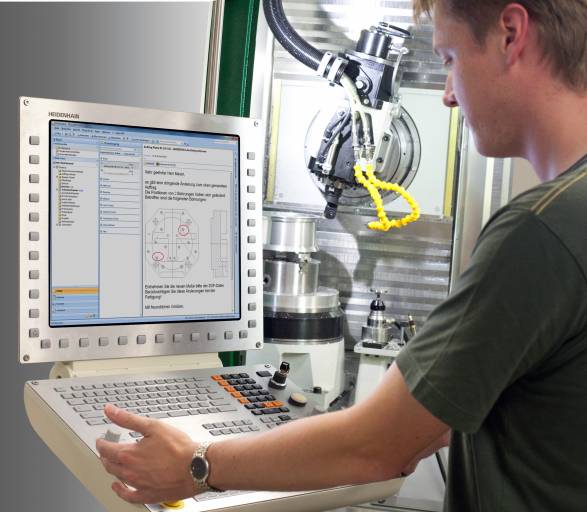

Heidenhain TNC-Steuerungen mit Connected Machining bieten zahlreiche Lösungen für die Vernetzung und den Datenaustausch, z. B. für den Zugriff auf das E-Mail-Postfach direkt an der Steuerung.

Shortcut

Aufgabenstellung: Erstellung einer vernetzten Prozesskette.

Lösung: Connected Machining von Heidenhain

Nutzen: Sichere Kommunikation mit externen Anwendungen, einfache Datenübernahme aus CAD/CAM, Reduzierung der Werkzeuge, aussagekräftige Analyse- und Benachrichtigungsmöglichkeiten.

Konstruktion im CAD-System, Programmierung und Aufbereitung der Fertigungsdaten im CAM-System, Simulation der Bearbeitung auf einer virtuellen Maschine, Werkzeugbereitstellung, Werkzeugvermessung, Werkzeugverwaltung – das alles ist für sich genommen in einer modernen Fertigung längst verfügbar. Keineswegs selbstverständlich ist dabei aber der reibungslose Datenaustausch zwischen allen beteiligten Personen und Systemen. Hier ist noch viel Handarbeit an der Tagesordnung – im günstigeren Fall eine manuell veranlasste Datenübertragung, im schlimmsten Fall die Weitergabe eines handgeschriebenen Zettels.

Connected Machining ermöglicht die Einbindung der Werkstatt in eine effiziente Prozesskette über die TNC-Steuerung.

„An der Maschine entsteht das Werkstück. Hier müssen alle Informationen zusammenlaufen. Mit Connected Machining bieten wir eine Lösung, in der von der Konstruktion bis zum auslieferungsfertigen Bauteil alle Arbeitsschritte miteinander vernetzt sind.“

Werkzeugmaschine als Dreh- und Angelpunkt

„An der Maschine entsteht das Werkstück. Hier müssen alle Informationen zusammenlaufen. Und von hier müssen auch ganz entscheidende Informationen über Status und Qualität eines Werkstücks in die IT-Systeme der Fertigung – also in die Prozesskette – zurückfließen. Der für die Bauteilqualität und Termintreue verantwortliche Facharbeiter sollte Zugriff auf alle Daten haben und seine Erfahrung aus der Fertigung in die Prozesskette zurückspiegeln können", zeigt Robert Kraller, Produktmarketing CNC-Steuerungen bei Heidenhain, die Problemstellung auf.

Ideen für eine Vernetzung aller prozessbeteiligten Personen und Systeme gibt es viele. „Aber die Maschinensteuerung in der Werkstatt zum Dreh- und Angelpunkt im Firmennetzwerk zu machen, hat unter den beschriebenen Voraussetzungen einen ganz besonderen Charme, wie die vernetzte Fertigung von Heidenhain zeigt", so Kraller weiter.

Mit TNC 640, Extended Workspace und StateMonitor alle Informationen übersichtlich im Blick: Der zweite Bildschirm zeigt Daten der Software StateMonitor an, der Steuerungsbildschirm das laufende NC-Programm.

Werkzeugdaten immer und überall aktuell

So funktionierts: Auf der Palette an der Maschine liegen die gespannten Rohlinge für die anstehende Bearbeitung. Im Werkzeugmagazin der Maschine sind bereits vermessene Werkzeuge eingesetzt. Sie sind über einen Code an der Werkzeugaufnahme eindeutig gekennzeichnet. Bei der Bestückung des Werkzeugmagazins hat der TNC-Anwender diese Kennung über einen Scanner eingelesen. Damit weiß die TNC 640, welche Werkzeuge in der Maschine vorhanden sind. Die Daten dazu kommen über die Schnittstelle Heidenhain DNC direkt aus dem Werkzeugverwaltungssystem.

Über den Remote Desktop Manager kann man von der TNC 640-Steuerung direkt auf das CAM-System zugreifen. Das CAM-System greift für die Programmerstellung wiederum auf die Werkzeugdatenbank zurück. Über den Batch Process Manager der TNC 640 kann der Anwender nun die Abarbeitung des Fertigungsauftrags an der Maschine einplanen. Im Batch Prozess Manager werden NC-Programme und die Lage der Werkstückaufspannung auf der Palette auftragsbezogen verknüpft und nach Priorität in die Liste der offenen Aufträge eingeordnet.

Der Batch Process Manager erlaubt die hauptzeitparallele Planung mehrerer Fertigungsaufträge. Dabei unterstützt die Steuerung den Anwender, indem sie die im NC-Programm verwendeten und die tatsächlich an der Maschine vorhandenen Werkzeuge noch einmal miteinander abgleicht. Daraufhin gibt sie eine Rückmeldung über ggf. noch fehlende Werkzeuge und die voraussichtliche Laufzeit der Bearbeitung. So kann man sich z. B. eine Werkzeugdifferenzliste ausgeben lassen, die nur die Werkzeuge enthält, die noch zusätzlich zu rüsten sind.

Transparente Prozesse

Die Informationen über die voraussichtliche Laufzeit der Bearbeitung können auch für die weitere Auftragsplanung genutzt werden, also z. B. zur Planung der weiteren Logistik für die gefertigten Bauteile oder zur weiteren Planung der Folgeaufträge für die Maschine. Sie werden zusammen mit den Informationen aus der Werkzeugverwaltung aber auch genutzt, um neue Werkzeuge nachzubestellen. Dabei unterstützt die neue Software StateMonitor. „Diese erfasst die Daten von angebundenen Maschinen, verschafft eine Echtzeitsicht auf den Maschinenstatus und kann Nachrichten an Rechner im ganzen Unternehmen und mobile Endgeräte senden. Dafür nutzt StateMonitor ebenfalls die DNC-Schnittstelle", weiß Kraller.

In der Werkzeugbereitstellung laufen damit sofort Anforderungen für ggf. zusätzlich benötigte Werkzeuge auf. „Das gilt übrigens auch für eine bereits laufende Serienfertigung", konkretisiert XXX. Die Software StateMonitor kann eine Nachricht an die Werkzeugbereitstellung senden, wenn die Standzeit eines Werkzeugs einen kritischen Wert erreicht und dies im NC-Programm erkannt wird. In der Werkzeugbereitstellung können anhand der in der Werkzeugverwaltung hinterlegten Daten neue Werkzeuge umgehend auf dem Voreinstellgerät eingemessen werden. Auch in diesem Fall fließen die Daten wieder in die Werkzeugverwaltung zurück. Die voreingestellten Werkzeuge erhalten an der Werkzeugaufnahme wiederum eine Codierung zur eindeutigen Identifizierung. „Das CAM-Programm und virtuelle Maschine haben damit auch wieder Zugriff auf diese konkreten Daten", verdeutlicht der Produktmanager.

Eine abschließende automatische Werkstückvermessung auf der Maschine liefert wichtige Daten für die Qualitätssicherung. Sie können dort einfach nur archiviert oder aber auch ausgewertet werden. Außerdem stehen sie natürlich wieder zentral für alle anderen Systeme zur Verfügung, sodass vom NC-Programm bis hin zu den Werkzeugen alle Glieder der Prozesskette optimiert werden können.

Flexible Anbindung an individuelle Gegebenheiten

Kernstücke von Connected Machining sind die Schnittstelle Heidenhain DNC, der Remote Desktop Manager und die Software StateMonitor. Die Schnittstelle DNC stellt die Verbindung zu Warenwirtschafts- und Leitstandsystemen her und bindet die Software StateMonitor in ein Firmennetzwerk ein, der Remote Desktop Manager eröffnet den Zugang zu allen Windows-Anwendungen. Außerdem bringen die TNC-Steuerungen von Heidenhain standardmäßig zahlreiche nützliche Funktionen für die Arbeit mit Daten mit, z. B. die Viewer für PDF-, Bild- und CAD-Dateien im STEP- oder IGES-Format sowie einen auf der Steuerung vorhandenen Webbrowser. Die Anbindung der Steuerung an das Firmennetzwerk erfordert dann nur eine Ethernet-Verbindung.

„Damit jedes Unternehmen seine Prozesskette nach eigenen Wünschen und Erfordernissen gestalten kann, sind die Lösungen von Connected Machining universell an die individuellen Gegebenheiten jeder Fertigung anpassbar. Die verschiedenen Funktionen und Software-Lösungen vernetzen diese dann völlig unabhängig von der jeweils gewählten Lösung anbieterübergreifend zu einer Prozesskette mit durchgängig digitalem Informationsfluss. Ziel ist dabei größtmögliche Flexibilität für den Kunden. Er kann die Heidenhain-Lösungen selbstständig anpassen, konfigurieren und einsetzen", fasst Robert Kraller abschließend zusammen.

Teilen: · · Zur Merkliste