Die Zukunft der Zerspanungstechnik

In den vergangenen Jahren gab es einen unaufhaltsamen Schub pro Digitalisierung, nicht nur durch Remote-Arbeit ausgelöst. Weiters rücken alternative Fahrzeugantriebe wie der Elektromotor und seine Bedeutung für eine nachhaltige Lebensweise immer mehr in den Fokus. Und zu guter Letzt setzen Industrieunternehmen künftig auf „grüne“ Produktionsweisen. Doch was bedeuten diese Umstände für den Zerspaner und seine Zukunft?

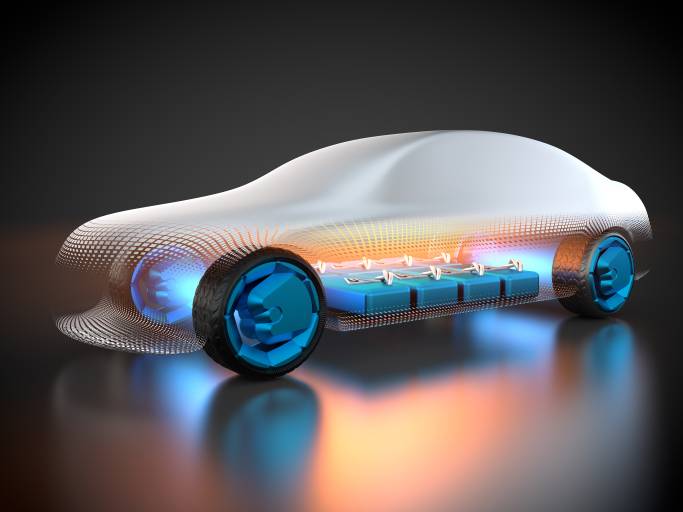

Die Elektromobilität ist weiterhin stark am Wachsen: Da zahlreiche Fertigungs- und Dienstleistungsbetriebe mit der Automobil- und Fahrzeugindustrie verzahnt sind, sind auch die Folgen dieses Wandels überall spürbar.

Wettbewerbsfähigkeit ist nicht erst seit der zunehmenden Digitalisierung ein Thema, das Unternehmer aufhorchen lässt. Doch in Zeiten technischen Wandels und verstärkt wirtschaftlicher Herausforderungen gilt es, den Betrieb am Laufen zu halten – und das kostendeckend. Kein anderer Bereich wie der der Automobilindustrie befindet sich zurzeit in einem derart großen Wandlungsprozess. Der Verbrennungsmotor steht auf dem Prüfstand und die Elektromobilität sowie weitere alternative Antriebskonzepte erhalten mehr und mehr Einzug bei den Fahrzeugen von morgen.

Da zahlreiche Fertigungs- und Dienstleistungsbetriebe mit der Automobil- und Fahrzeugindustrie verzahnt sind, sind auch die Folgen dieses Wandels überall spürbar – etwa bei der zerspanenden Industrie. Dieser Paradigmenwechsel findet auch innerhalb der Luftfahrzeugbranche statt, was gleichfalls die zerspanenden Betriebe umfassend betrifft. So wird in keiner vergleichbaren Art und Weise dazu aufgerufen, neue Märkte und Nischen zu erobern, um auch in Zukunft erfolgreich zu bleiben. Doch wie?

Der Digital Twin steht im Zentrum des Paradigmenwechsels vom klassischen Maschinenbau zur umfassenden Vernetzung industrieller Fertigungstechnik mit datengetriebenen Informations- und Kommunikationstechnologien. (Bild: DMG Mori )

Digitale Tools und mehr

Die Branche macht sich seit langer Zeit Gedanken. So kommen auf der einen Seite Produkt- und Herstellungsoptimierungen auf ein neues Level. Das bedeutet, dass etwa sogenannte Hochleistungswerkstoffe vermehrt zum Einsatz kommen. Diese sind im Vergleich zu früheren Werkstoffen leichter, erfordern Präzision von den Werkzeugen und engere Toleranzen in der Fertigung. Auch die Losgrößen verändern sich und die Betriebe sind aufgefordert, entsprechend pro Kundenanspruch zu reagieren. Eine Abgrenzung durch „neue bzw. optimierte“ Produkte rückt in den Fokus, Alleinstellungsmerkmale sind gefragt sowie das Time-to-Market, das die Nachfrage an bestimmten Produkten entscheidend bestimmt.

Wie sich Zerspanungsunternehmen für die Zukunft rüsten können, ist auch Thema beim monatlichen Ceratizit-Podcast. So sprach Andreas Staiger als Head of Segment Automotive bei Ceratizit im April 2021 über die „Zukunft des E-Motors“ und betonte, dass gerade „bei der Bearbeitung der Stratorbohrung von Elektromotorengehäusen enormes Potenzial für Zerspanungsunternehmen in Zukunft vorhanden ist.“ Des Weiteren hob Staiger auch den immens wichtigen Wert der Servicedienstleistungen hervor, die seiner Ansicht nach „immer wertvoller für Kunden werden“ sowie darüber hinaus auch die Palette an „digitalen Tools“. Letztere werden inzwischen breit am Markt angeboten und stetig optimiert.

Mit intelligenten Werkzeugsystemen wie dem neuen iTENDO² von Schunk ist es möglich, Zerspanprozesse unkompliziert zu überwachen.

Flexibel auf den Markt reagieren

„Die zerspanende Fertigung muss sich ganz klar dem Thema Flexibilität fügen“, betonte Staiger weiter. „Denn Sonderwerkzeuge sind innerhalb der Automobilindustrie Standard und auf eine hohe Stück- und Serienanzahl ausgelegt. Das ändert sich mit dem E-Motor.“ Dabei dürfe man zudem nicht vergessen, dass die Stückzahlen der E-Motorfertigung noch lange nicht im Vergleich stehen zu den Stückzahlen der augenblicklich gefertigten Verbrennermotoren. So müssen Unternehmen zunehmend flexibler reagieren, was herausfordernd ist.

Das sehen auch die Experten von Mapal seit Langem so und streichen nicht nur auf der Firmenwebsite deutlich hervor, dass mit steigenden Stückzahlen der E-Fahrzeuge nicht nur die „exakt gefertigten Bauteile, sondern auch eine möglichst effiziente Produktion“ immer mehr gefragt sei. Eine durchgängige Digitalisierung gehört dazu.

Zur hochpräzisen Fertigbearbeitung des Außendurchmessers von dünnwandigen und topfförmigen Statorgehäusen sind Feinbohrwerkzeug wie von Mapal nötig.

Wertschöpfung durch Umdenken

Auch die Additive Fertigung bietet mehr und mehr Möglichkeiten und könnte in Teilen den Fahrzeugbau revolutionieren. Ein Beispiel bieten 3D-gedruckte Werkzeuge, wie sie etwa bei Nissan in Barcelona zum Einsatz kommen. Hierbei konnte der größte Nutzen – die Wertschöpfung – durch enorme Zeit- und Kosteneinsparungen gesteigert werden und zwar messbar.

Durch Industrie 4.0-Prozesse und Smart Industry entstehen Geschäftsmodelle und Sparten sowie neue Produktionsmethoden, die in dieser schnelllebigen Zeit auch innerhalb der Zerspanung herausfordernd sein können. An intelligenten Produktionsprozessen kommen die Betriebe jedoch nicht mehr vorbei. Maschinen müssen immer mehr autonom agieren können und Roboter sind in bestimmte Arbeitsprozesse integriert. Die nahtlose Kommunikation der Maschinen mit den Automatisierungslösungen gilt es weiters zu fördern.

Werkzeuginformationen für den Anwender

Das Thema Digitalisierung nimmt auch bei den Zerspanungswerkzeugen Fahrt auf. Hier sehen Experten im Wesentlichen zwei Trends: 1. Die Digitalisierung der Schneidwerkzeuge, die mit modernen Anlagen und cyberphysikalischen Produktionssystemen kommunizieren können und 2. die vom Hersteller bereitgestellten Werkzeuginformationen.

Die Herausforderung besteht darin, digitale Informationen als notwendiges und wesentliches Element eines Zerspanungswerkzeugs mit einzubeziehen. Dieses Phänomen beginne bereits innerhalb der Planungsphase und damit in der virtuellen Welt (Anm.: Lesen Sie dazu auch den Bericht auf Seite 62). Die Werkzeugoptimierung und deren Überwachung in puncto Verschleiß sind ebenso ein wichtiger Bestandteil einer zukünftig optimierten Fertigung.

Somit steht fest

Ohne Digitalisierung wird es in Zukunft wirklich nicht mehr gehen. Fertigungsprozesse werden stetig autonomer, flexibler und eben auch kooperativer durch den gezielten Austausch von Daten. Durch die breit gefächerten Lösungen entwickelt sich die Zerspanungstechnik immer mehr in Richtung digitale Zukunft, die in Folge auch das Thema Nachhaltigkeit befriedigen kann.

PS: Austausch ein Muss

Der rege Austausch in diesen umwälzenden Zeiten ist ein wichtiger Ansatz, um Kundenlösungen nicht am Markt vorbei zu erarbeiten. So bieten Veranstaltungen und vor allem Fachmessen wie die kommende Intertool in Wels (vom 10. bis 13. Mai) bzw. die AMB in Stuttgart (von 13. bis 17. September) eine mögliche Plattform für Diskussionen.

Teilen: · · Zur Merkliste