Qualitätssicherung mittels CT-Scan

2016 leistete sich die Rejlek Metal & Plastics Group einen Computertomographen für die Qualitätskontrolle. Ein Schritt, der sich in zweierlei Hinsicht als äußerst zielführend erwies: Einerseits kann damit auch das Innenleben komplexer Bauteile präziser und schneller denn je gemessen und analysiert werden. Andererseits lässt sich mit diesem Messmittel in ein digitales 3D-Modell rückführen, wofür es keine Daten (mehr) gibt. Bei der Herstellung automatisierter Korrekturschleifen erwies sich diese Investition ebenfalls mehr als dienlich.

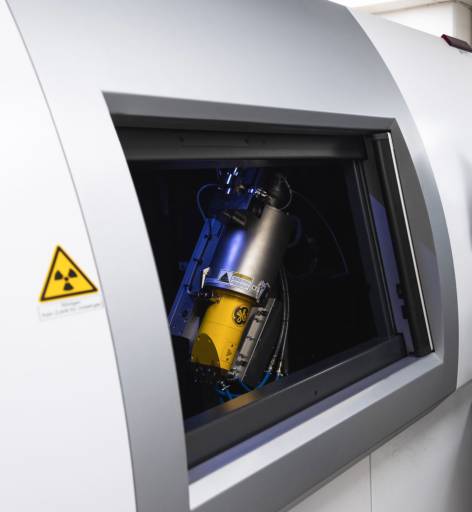

Rejlek kann mit dem Computertomographen von GE v-tomex 240 das Innenleben komplexer Bauteile präzise und schnell messen und analysieren.

„Digitalisierung rechnet sich meist nicht von heute auf morgen. Man muss neuen Lösungen auch eine Chance geben, dass sie sich einspielen. Vielfach sind es viele kleine Optimierungsschritte, die in Summe zu geringeren Fehlerquoten und mehr Effizienz führen.“

Dass 3D-Daten aus der CAD-Software PTC Creo übernommen und direkt an die vorhandenen Fräs- und Drahterodiermaschinen weitergeleitet werden, ist bei der Rejlek Metal & Plastics Group schon seit vielen Jahren Usus, wie Ing. Norbert Zingl verrät. Und er muss es wissen, denn der nunmehrige Betriebsleiter Werkzeugbau ist bereits seit 1989 für das international erfolgreiche Familienunternehmen tätig. Damals stand die computerunterstützte Konstruktion noch ziemlich am Anfang. Heute liegt bei der Firma Rejlek alles, was anzufertigen bzw. für Kunden zu archivieren ist, auch in digitaler Form vor – zumal im Jahr 2016 ein Computertomograph angeschafft wurde, mit dem sich all das, was nur (mehr) als physisches Objekt vorhanden ist, ebenfalls in ein realitätsgetreues Datenmodell „übersetzen“ lässt.

Laut Zingl gab es zwei Hauptgründe, die für die Anschaffung eines CTs sprachen: Einerseits die Tatsache, dass in der eigenen Kunststoffproduktion oftmals schwer messbare Produkte mit komplexen, innenliegenden Geometrien hergestellt werden – und das größtenteils für einen sehr anspruchsvollen Kundenkreis aus der Automobil-, Elektronik- und Medizintechnikindustrie. „Um die Qualität dieser Teile mit herkömmlichen Messmitteln gegenchecken zu können, mussten diese in der Vergangenheit zuerst vergossen und dann wieder aufgeschnitten werden, was einen enormen Aufwand bedeutete. Andererseits kommen immer wieder Entwickler oder Prototypenbauer mit Modellen zu uns, für die es keine 3D-Daten gibt. Solche Teile können wir nun ohne Unterstützung eines externen Dienstleisters redigitalisieren“, erklärt der gelernte Werkzeugmacher.

Farbliche Hinweise auf etwaige Abweichungen vom geplanten bzw. in der Spritzgusssoftware Moldflow simulierten Ist-Wert liefert bei Rejlek auch der Computertomograph.

Automatisierte Korrekturschleifen

Seit der Computertomograph in der Kirchfeldgasse 69 in Wien Einzug hielt, befindet er sich mehr oder weniger im Dauerbetrieb. Denn bei jeder Serienfertigung für einen Kunden wird das erste echte Produkt, das aus einem von Norbert Zingl und seinem Team konzipierten Spritzgusswerkzeug fällt, in drei Dimensionen durchleuchtet und aufgenommen. „Bei einem mehrpoligen Stecker für die Automobilindustrie sind teilweise viele Hunderte Merkmale zu kontrollieren. Früher mussten dazu oftmals taktile und optische Messergebnisse in einem gemeinsamen Prüfprotokoll zusammengeführt werden. Jetzt ist das schnell erledigt. Die Erstellung des Messprogramms erfolgt parallel zur Werkzeuganfertigung anhand der Auftragsdaten der Kunden, der Rest ist nur noch Computer-Rechenarbeit“, freut sich der Betriebsleiter Werkzeugbau über ein stark vereinfachtes Prozedere, mit dem er mehr denn je Details über die genaue Beschaffenheit der gefertigten Bauteile erhält.

Vor allem auch beim Erkennen von Schwindung und Verzug bei spritzgegossenen Kunststoffteilen wirke ein CT-Scan als perfekter Transparentmacher, der Einsichten liefert, die die Korrekturphase erheblich verkürzen. „Mittlerweile realisieren wir beim Bau von Spritzgusswerkzeugen einen Closed Loop. Sämtliche Daten, die wir beim Tomographieren der Musterteile gewinnen, fließen in die Werkzeugkonstruktion zurück. Sie werden nahtlos an alle Fertigungsabteilungen wie das Fräsen, Senkerodieren oder Drahtschneiden weitergeleitet“, beschreibt Norbert Zingl einen Kommunikationsfluss, der bei der Firma Rejlek dank einer intelligenten Vernetzung aller relevanten Systeme weitgehend automatisiert abläuft.

Weitere Optimierungsmaßnahmen seien geplant. So arbeite man derzeit beispielsweise daran, den Programmieraufwand vor allem auch beim Messen bzw. Korrigieren weiter zu reduzieren. Dabei könnten laut Zingl u. a. die Product Manufacturing Informationen (PMI), also die fertigungsrelevanten Informationen, die in 3D-Modellen als Anmerkungen hinterlegt sind, eine bedeutende Rolle spielen.

Informationsweitergabe über PMI-Daten und Farben

Es sei nämlich im gelebten Fertigungsalltag immer häufiger zu beobachten, dass die in CAD-Programmen erstellten Modelle als Transportmedium für eine automatisierte Übermittlung der einzuhaltenden Bemaßungen, Toleranzen, Oberflächenanforderungen etc. an die nachfolgenden Arbeitsstationen fungieren. „Die Art und Weise, wie in produzierenden Unternehmen kommuniziert wird, hat sich in den letzten fünfzehn Jahren massiv verändert und da wird auch in Zukunft noch einiges auf uns zukommen. Wenn ich beispielsweise auf diversen Fachmessen sehe, was mit VR-Brillen alles möglich ist, dürfen wir sehr gespannt sein“, sagt einer, der selbst keinerlei Berührungsängste mit neuen Technologien zeigt. Bei seinem Berufseinstieg als Werkzeugmacher hätte er zwar in seinen kühnsten Träumen nicht daran gedacht, dass eines Tages das Fräsprogramm von einem am Computer erstellten Datenmodell über eine bestimmte Farbe signalisiert bekäme, was eine Dichtfläche sei und wie viele Tausendstel Millimeter Toleranz bei dieser einzuhalten sind. Aber er sei froh, dass es heutzutage solche fortschrittlichen Lösungen gibt.

Farbliche Hinweise auf etwaige Abweichungen vom geplanten bzw. in der Spritzgusssoftware Moldflow simulierten Ist-Wert liefert bei der Firma Rejlek auch der Computertomograph, wenn er Probebauteile bis in deren innersten Kern genauestens inspiziert. Übereinstimmendes wird grün, Differierendes blau oder rot angezeigt, je nachdem um welche Art der Diskrepanz es sich dabei handelt. „Wir sehen somit auf den ersten Blick, wo ein Werkzeug zu korrigieren ist. Außerdem können wir mit unserer Messauswerte-Software simulieren, was passieren würde, wenn wir einen Bezugspunkt, auf den sich mehrere abweichende Maße beziehen, ändern. Somit müssen wir nicht bei jedem einzelnen Maß Hand anlegen“, beschreibt Norbert Zingl abschließend ein weiteres modernes Feature, das einerseits die Arbeit eines Konstrukteurs immens erleichtert und andererseits die Herstellung von Spritzgusswerkzeugen enorm beschleunigt.

Teilen: · · Zur Merkliste