anwenderreportage

FactoryDIRECTOR VM von Coscom steigert Prozesseffizienz um 50 %

Shopfloor ECO-System steigert Prozesseffizienz: Nahezu alle papierbasierten, manuellen Prozesse vollständig digital im Shopfloor abbilden und gleichzeitig die Software-Insellösungen durch ein zentrales System ersetzen? Dies hat Sykatec, Lohnfertiger im Siemens-Konzern, mit Hilfe einer durchgängigen ECO-System-Datenbankplattform von Coscom erreicht. Das bestehende CAM- und Maschinensimulationssystem wurde mit einem neuen prozessfähigen 3D-Tool-Management und ECO-Fertigungsinformationssystem vernetzt. Als Folge steigt die Produktionseffizienz um bis zu 50 % und es treten bis zu 20 % weniger Fehler bei der Werkzeugeinstellung auf.

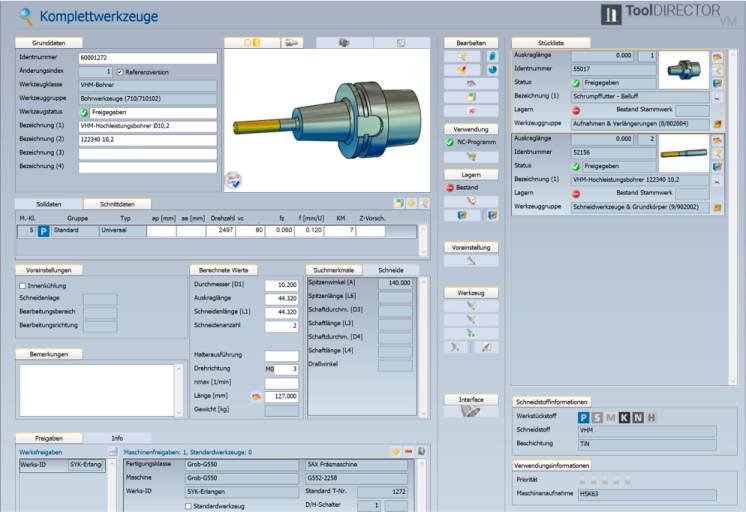

Die zentrale Shopfloor-Datenplattform im Coscom ECO-System bildet der FactoryDIRECTOR VM, der alle Prozesse vernetzt.

Die Lösung kurz gefasst

• zentrale, digitale Fertigungsdatenverwaltung FactoryDIRECTOR VM

• ToolDIRECTOR VM für die umfassende 3D-Werkzeugdatenverwaltung

• standardisierte Anbindung des CAM-Systems Esprit und Versorgung der Virtual Machine mit Technologiedate

• InfoPOINT VM Datenvisualisierung direkt an den CNC-Maschinen

• zukunftssichere, Release-unabhängige Datenablage mittels TCI-Konzept (Tool Data Container Interface) Drehen mit maschinenoptimierter NC-Satzausgabe

• Analyse des Ist-Zustands mit professioneller, system- und produktneutraler Beratung

• praxisgerechte Implementierung mit professionellem Projektmanagement

• ein zentraler Ansprechpartner für alle Digitalisierungsfragen im Shopfloor und verlässlicher Begleiter bei der Einführung weiterer Technologien

Das in Erlangen ansässige Produktionsunternehmen Sykatec, eine 100%ige Tochter der Siemens AG, hat sich auf Fertigungstechnologien rund um die Blechverarbeitung und Verkabelung verschiedener Konverter-Typen und -Komponenten spezialisiert. Darüber hinaus stehen zehn Fräsmaschinen im Span, von Standard-3-Achs- bis hin zu 5-Achs-Highspeed-Maschinen, um den Kunden eine durchgängige Wertschöpfungskette aus einer Hand bieten zu können. Über alle Anlagen hinweg werden rund 800 Werkzeuge verwendet. Typischerweise werden kleinere Stückzahlen der Losgrößen eins bis zehn gefertigt, Ausreißer finden sich im Bereich 100 oder 150. Somit ist die Varianz in der Auftragsabwicklung enorm volatil.

Mensch und Maschine verschmelzen dank Coscom InfoPOINT VM zu einem schlagkräftigen Team im Sinne von Prozessbeschleunigung und -stabilität, denn alle Technologiedaten stehen auf PC-Terminals direkt an den Maschinen zur Verfügung.

Shortcut

Aufgabenstellung: Eine durchgängige Prozessvisualisierung inklusive Minimierung der papierbasierten und weiteren manuellen Abläufe in der Fertigung sowie Umsetzung einer Strategie für den Digitalen Zwilling.

Lösung: Das Coscom-ECO-System mit zentraler Datenbankplattform sowie Simulation mit CheckITB4 von Pimpel.

Nutzen: Deutlich verbesserte User Experience in der Werkzeug-Prozesskette durch Bereitstellung von aktuellen 3D-Daten sowie Vernetzung aller Applikationen des Shopfloors und Ersetzen einer Infrastruktur auf Basis von isolierten Satellitensystemen und Insellösungen. Und: mehr Digitalisierung.

Coscom als Lösung

Innerhalb des Siemens-Konzern übernimmt die Sykatec GmbH den Part der Lohnfertigung, wobei die Kernkompetenz im Bereich des Fräsens in der Bearbeitung hochlegierter Stähle für Brennstoffzellen liegt. Siemens Digital Industries ist für sein Portfolio zur Digitalisierung von Fertigungsbetrieben bekannt, aber: „Wir haben erkannt, mit einer durchgängigen Coscom-Lösung einen attraktiven Mehrwert generieren und uns damit für die Zukunft besser aufstellen zu können“, so Edwin Heumann, bei Sykatec als IT-Koordinator tätig über die Wahl Coscoms.

Der Manager hat eine umfassende Digitalisierung seines Unternehmens im Fokus und Coscom kam zum richtigen Zeitpunkt. Die Systemauswahl wurde im Vorfeld sehr akribisch angegangen. Man hat sich auch Inhouse-Lösungen genau angesehen, aber: „Wir hätten Prozessketten aufbrechen und unser CAM-System Esprit ersetzen müssen, was dazu geführt hätte, neue Postprozessoren für die im Einsatz befindlichen Bearbeitungszentren anzuschaffen.“ Doch auf das bewährte Tool wollte man nicht verzichten und so war die Entscheidung für Coscom gefallen und gegen Tools aus dem Mutterkonzern.

Dank Coscom ToolDIRECTOR VM konnten bei Sykatec Fehler in der Werkzeugvoreinstellung um 20 % reduziert werden.

Digital Native trifft auf mittelständischen Technologieführer

Sykatec hat sich bereits vor geraumer Zeit auf die Suche nach einer umfassenden Digitalisierungslösung im Shopfloor gemacht. So wurde im ersten Schritt von der Firma Pimpel die CAM- Lösung Esprit inklusive Virtual Machine erweitert. Auch ein System für die Werkzeugverwaltung fand seinen Weg in die Erlangener Arbeitsvorbereitung. Ingo Kolberg, Key Account Manager bei Coscom, erläutert: „Bei Sykatec führte dies zu einem Ensemble von Satellitensystemen, die nicht als Einheit agierten. Für uns bestand daher die Aufgabe darin, die Datendurchgängigkeit herzustellen und die Beteiligten vom neuen Prozessdesign mit seinen Vorteilen wie Transparenz, Flexibilität, Fehlerfreiheit und Schnelligkeit vertraut zu machen.“

Ganz gezielt wurden den späteren Coscom-Anwendern bei Sykatec nach und nach die enormen Vorzüge vermittelt und Migrationspfade aufgezeigt. Eine weitere Herausforderung bestand darin, dass das zuvor im Einsatz befindliche Tool-Managementsystem abgeschaltet werden musste. Heumann erinnert sich: „Der bisherige Anbieter hatte uns keine überzeugende Weiterentwicklungsstrategie vermittelt, außerdem konnten echte 3D-Geometrien der Werkzeuge nicht in der Qualität eingebunden werden, wie wir sie wirtschaftlich im Prozess benötigen. Wir haben schließlich festgestellt, dass Coscom das alles abdeckt, was wir wollen – und noch mehr.“

Der Coscom ToolDIRECTOR VM überzeugt mit der Möglichkeit, sämtliche Werkzeug-Technologiedaten auf Knopfdruck für den kompletten Prozess zur Verfügung stellen zu können.

Softwareunabhängige, maßgeschneiderte Beratung

Doch selbst wenn die ausgewählte Technologie „hervorragend ist“, verlangt es nach einem Experten, der das Neue mit den bisher gelebten Abläufen in Einklang bringt. So bedeutet eine tiefe Integration, dass entschieden werden muss, in welcher Datenbank die Daten wie abgelegt werden sollen. „Das fängt bereits damit an, dass man sich auf ein einheitliches Bezeichnungssystem einigen muss. Schließlich soll eine homogene Lösung entstehen, die leicht von der Hand geht und einem die Arbeit abnimmt – und nicht noch Mehrarbeit verursacht“, gibt Kolberg zu bedenken. Bei dieser Aufgabe bewies das Coscom-Team sehr viel Fingerspitzengefühl.

Das Ziel war es unter anderem, prozessfähige Werkzeugdaten zu haben.

Infos zum Anwender

Sykatec ist eine Ausgründung aus der Siemens AG. Für Großantriebe hat man inhouse die benötigten Komponenten hergestellt. Es entstand 2001 eine GmbH mit inzwischen 360 Mitarbeitern in der Fertigung in den beiden Standorten Erlangen (D) und Sibiu (Ro). Sykatec versteht sich als Systempartner für die Metallverarbeitung und Verkabelung und unterstützt seine Kunden in der gesamten Prozesskette: vom Engineering über Prototyping, Produktion, Logistikkonzepte bis hin zum Vor-Ort-Service. Das Leistungsspektrum reicht von der Auftragsfertigung bis zur Systempartnerschaft, von Einzelteilen und Prototypen bis zu Serien.

Triple-Faktory überzeugt

Die zentrale Shopfloor Datenplattform im Coscom-ECO-System bildet der FactoryDIRECTOR VM, der alle Prozesse vernetzt – von der Arbeitsvorbereitung in den Shopfloor hinein – und die vorhandenen Terminals mit der Coscom InfoPOINT-VM- Visualisierungssoftware direkt an den Maschinen mit Daten versorgt. Dadurch ist sichergestellt, dass es zu keiner Unterbrechung im Datenfluss von der Arbeitsvorbereitung hin zum Werker und der Wertschöpfung an den Maschinen mehr kommt.

Das neue Tool-Management Tool- DIRECTOR VM wurde sehr eng mit der CAM-Software und der Maschinensimulation verknüpft. Heumann ist von der End-to-End-Prozesslösung überzeugt: „Die Datendurchgängigkeit zwischen Coscom und Esprit funktioniert hervorragend.“ Zunächst wollte man nur ToolDIRECTOR VM einführen, doch konnte Kolberg Sykatec vom Triple Factory- DIRECTOR VM, ToolDIRECTOR VM und InfoPOINT VM überzeugen.

„Werkzeugmanagement im Shopfloor ist die eine wichtige Sache, aber weit bedeutender ist, die Daten möglichst schnell und fehlerfrei bis ans Bearbeitungszentrum zu übermitteln, um den digitalen Wertestrom vollständig zu schließen sowie Prozesse zu beschleunigen“, betont Kolberg. Dass sich Heumann gerne überzeugen ließ, bestätigt die Aussage. „Wir wollten nicht nur 30 %, sondern 50 % an Effizienzsteigerung erreichen. Zudem wollten wir die Fehler bei den Werkzeugeinstellungen um 20 % minimieren – damit verbunden sollten die Einfahrzeiten an unseren Bearbeitungszentren von Stunden, teilweise auch Tagen, auf Minuten oder Null gedrückt werden. Wir wussten, dass wir dies nur mit einem tief integrierten Lösungsansatz erreichen konnten“, ergänzt der Fachmann.

Mit professioneller Projektsteuerung und Gespür für die unterschiedlichen Interessen realisierte Coscom ein durchgängiges Eco-System der neuesten Generation im Shopfloor bei Sykatec.

Digitale Zwillinge im Shopfloor unterwegs

„Die CAD/CAM-Integration zu Esprit funktioniert wirklich hervorragend, denn alles, was einmalig in 3D im ToolDIRECTOR VM angelegt wird, kann 1:1 auch in der Virtual Machine „CheckitB4“ von Pimpel per Knopfdruck mit genutzt werden. Durch die enge Verzahnung kann auch der Digitale Zwilling des Bearbeitungszentrums (z. B. Grob) direkt simuliert werden, das gibt den Anwendern ein hohes Maß an Sicherheit, Qualität, spart erhebliche Rüst- und Einfahrzeiten ein“, erläutert Heumann und Kolberg ergänzt: „Der ToolDIRECTOR VM stellt zusätzlich sicher, dass die Daten zukunftsfähig, sprich Release-unabhängig von der CAM-Software, abgelegt werden. Unser Tool Data Container Interface (TCI) garantiert dies.“

Im Bereich der spanenden Fertigung liegt der Anteil der 5-Achs-Fertigung bei Sykatec inzwischen bei 30 %. Es sind hochkomplexe Bauteile, die ein typischer Lohnfertiger mit seinem Portfolio nicht abdeckt.

Dank InfoPOINT VM Kommunikation bis zur Maschine

Sykatec hat sein Ziel klar formuliert: Daten möglichst schnell und fehlerfrei an die Maschine übermitteln. Dateninseln abschaffen. Doppelte Daten vermeiden. Das Coscom-ECO-System garantiert dies. Die von Coscom unterstützte Prozesskette beginnt mit dem zu fertigenden Artikel, notwendigen Werkzeugen und Spannmitteln/Vorrichtungen etc. für das CAD/CAM-System, das aus der zentralen Plattform Factory-DIRECTOR VM mit allen Daten gestartet wird. Diese übergibt alle artikelbasierten Technologiedaten an das CAD/CAM-System, es entsteht der Digitale Zwilling des zu bearbeitenden Werkstücks. Wobei der ToolDIRECTOR VM die 3D-Modelle der Werkzeuge/Spannmittel beisteuert und damit die Fertigungsprozesse und -qualität absichert und ganz erheblich erhöht.

Das Ergebnis der Maschinensimulation wird als Video zusammen mit den Auftragsdaten und dem digitalen Einrichteblatt an den InfoPOINT VM direkt am Maschinen-Terminal geschickt. „Gerade bei kritischen Maschinenoperationen ist es sehr hilfreich, wenn sich der Werker mithilfe von realistischen Werkzeuginformationen rückversichern kann, etwa wenn der Fräser unmittelbar am Werkstück vorbeifährt, ob es nicht doch zu einer Kollision kommt. Mit aktuellen 3D-Werkzeugdaten lässt sich ein viel besserer Eindruck gewinnen als mit generisch erzeugten geometrischen Primitiva. Der Prüflauf an der Maschine kann so detailliert mit der Simulation verglichen werden“, erklärt Heumann.

In der Tat, Mensch und Maschine verschmelzen dank InfoPOINT VM zu einer Einheit. Die InfoPOINT-Terminals sind per Wlan ins firmeneigene Netz eingebunden. Der Datenkreislauf schließt sich von der Arbeitsvorbereitung bis an die Maschine – dies garantiert einen Wertestrom bzw. Prozesssicherheit und -genauigkeit.

Teilen: · · Zur Merkliste