Grafitbearbeitung aus erster Hand erklärt: Seminar von Zecha

Grafit ist aus dem Formenbau nicht mehr wegzudenken. Interessierten Anwendern umfassende Informationen rund um den Werkstoff Grafit und dessen Bearbeitung zu vermitteln, war der Anstoß für das Grafit-Seminar am 14. Februar 2023 in Schorndorf von Zecha, in Österreich vertreten durch Wedco.

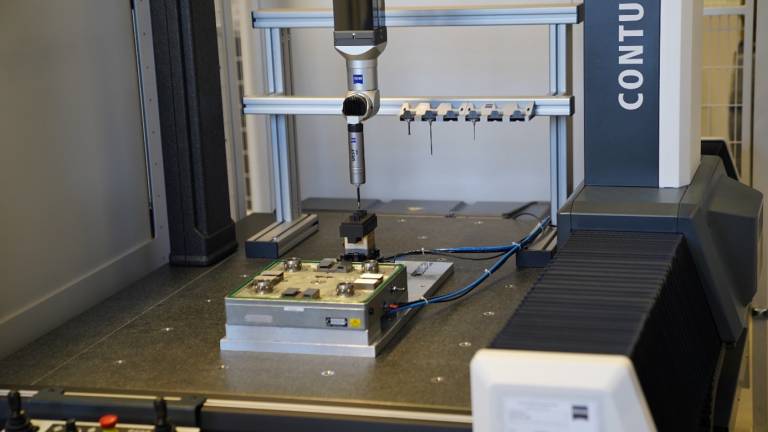

Seminarbauteil – Grafitelektrode.

Zusammen mit dem Grafitexperten Peter Dohmen von der gleichnamigen Firma Peter Dohmen Graphit Technologie, den Software-Profis von Hexagon mit VISI CAD/CAM sowie dem Maschinenhersteller GF Machining Solutions GmbH haben die Experten der Zecha Hartmetall-Werkzeugfabrikation GmbH einen Tag auf die Beine gestellt, der neben Live-Bearbeitung im Showroom von GF Machining Solutions auch informative Beiträge für Entwickler, Konstrukteure und Anwender zum Thema wirtschaftliche Bearbeitung von Grafit zum Inhalt hatte. Im Laufe der Veranstaltung war aber nicht nur die Bearbeitung von Grafitelektroden, sondern auch der Erodierprozess, die Bearbeitungszeiten sowie die Oberflächengüten der Elektroden und die daraus resultierenden VDI-Oberflächen der erodierten Demo-Bauteile im Fokus.

Viele interessierte Teilnehmer folgten der Einladung zum Grafit-Seminar.

Wirtschaftliches und qualitatives Potenzial ausschöpfen

Wer im Werkzeug- und Formenbau die Nase vorn haben möchte, kommt um die effiziente Bearbeitung von Grafitelektroden nicht mehr herum. Mit modernen Bearbeitungszentren ist es möglich, selbst filigrane 3D-Konturen im µm-Bereich exakt herzustellen. Um dieses Potenzial vollends auszuschöpfen, müssen zahlreiche Parameter exakt aufeinander abgestimmt sein: Die Auswahl des Werkstoffs selbst, die Programmierung der Fräs- oder Erodiermaschinen und die diamantbeschichteten Mikrofräser – nur mit sorgfältiger Betrachtung all dieser Komponenten lassen sich hochleistungsfähige Grafitelektroden herstellen. Eine große Herausforderung bei der Grafitbearbeitung ist die den Eigenschaften des Materials geschuldete Unfähigkeit einer duktilen Spanbildung.

„Das Material wird nur herausgesprengt. Das ist ein großer Unterschied zur Stahl- oder Kupferbearbeitung und sehr wichtig für den Bearbeitungsprozess von Grafit“, so Andreas Weck, Anwendungstechniker der Zecha Hartmetall-Werkzeugfabrikation GmbH. Exakt diese Parameter standen beim Grafit-Seminar in Schorndorf im Vordergrund. Es wurden neue Wege und Trends aufgezeigt, wie sich durch verschiedene Tipps und Tricks zusätzliches wirtschaftliches und qualitatives Potenzial ausschöpfen lässt.

Bearbeitung von Kupferelektroden

Ein weiteres Thema wurde bei dem Seminar ebenfalls angesprochen – die Kupferelektrode. Entwicklungen, Fortschritt und Innovationen sorgen für stetige Prozessveränderungen in der Elektrodenfertigung. Miniaturisierung von Komponenten und Leichtbau führen zu immer filigraneren und schärferen Geometrien, bei denen die Vorteile von Kupfer gegenüber Grafit zum Tragen kommen. Im Vergleich zu Grafit ist bei der Elektrodenherstellung mit Kupfer nicht nur der Zerspanungsprozess sehr unterschiedlich, sondern auch die erzielbare Oberflächengüte bei entsprechend feiner Schlichtbearbeitung deutlich erhöht, was aber sowohl beim Erodieren als auch beim Elektrodenfräsen höhere Laufzeiten zur Folge hat.

Vor allem bei der Bearbeitung kleiner dünnwandiger Kupferelektroden mit großer Bearbeitungstiefe ist die Sicherstellung der Form- und Maßhaltigkeit eine Herausforderung. Jede Abweichung wird beim Senkerodieren 1:1 auf die Form und somit direkt auf das Endprodukt übertragen. In der Automobilindustrie und der Medizintechnik gelten Toleranzen von 0,02 mm in der Serienproduktion als Standard. Um die geforderten Toleranzen am Endprodukt gewährleisten zu können, müssen diese in den vorherigen Prozessen berücksichtigt und zugleich vorgehalten werden. Bei einem Spritzgussteil aus Kunststoff mit einer Toleranz von 20 µm reduziert sich, über die Prozesskette hinweg, die Toleranz für die Elektrodenfertigung auf lediglich 5 µm.

Die positive Resonanz auf das Grafit-Seminar im Februar hat Zecha dazu bewogen, im Spätjahr eine weitere Veranstaltung zu diesem Thema zu organisieren. Auf der Firmenhomepage werden demnächst Informationen dazu veröffentlicht.

Teilen: · · Zur Merkliste