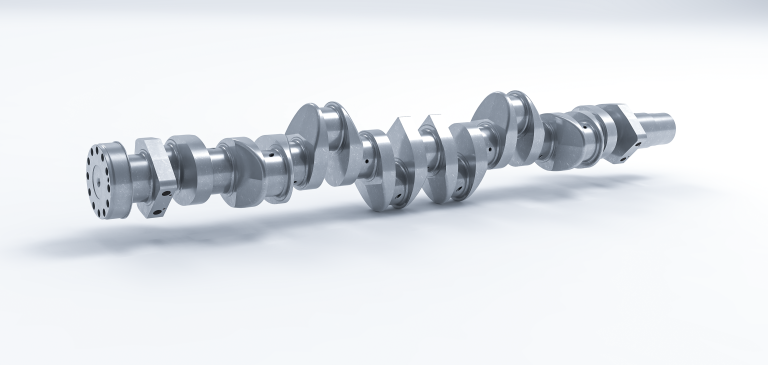

WFL Millturn: Komplettbearbeitung von Kurbelwellen in Kleinserien

In einer Zeit, in der sich der Energiesektor stetig weiterentwickelt, ist die effiziente und hochpräzise Fertigung von Bauteilen von entscheidender Bedeutung. Ein Bereich, der besondere Aufmerksamkeit erfordert, ist die Bearbeitung von Kurbelwellen. In diesem Zusammenhang präsentiert WFL Millturn Technologies seine bahnbrechenden Lösungen für die Komplettbearbeitung von Kurbelwellen in Kleinserien.

80 bis 90 Prozent können allein bei der Rüstzeit eingespart werden – die Komplettbearbeitung macht’s möglich.

Die Komplettbearbeitung von Kurbelwellen inklusive Tieflochbohren von Ölkanälen oder Verzahnungen erweist sich mit einer Millturn als beste Alternative zu herkömmlichen Fertigungsverfahren. Mit der langjährigen Erfahrung und dem Einsatz flexibler und multifunktionaler Komplettbearbeitungsmaschinen, kann WFL Prototypen und Kleinserien von Kurbelwellen effizient herstellen. Egal ob hochproduktive Schruppbearbeitung oder präzises Pre-Finishen – sämtliche Geometrien von Kurbelwellen können in einer Millturn von WFL komplett bearbeitet werden.

Kurbelwellenfertigung in höchster Präzision dank integrierter Werkstückvermessung und Reduzierung der Bearbeitungsvorgänge.

Hohe Einsparungspotenziale

Die Komplettbearbeitung von Kurbelwellen erfordert höchste Genauigkeit und Zuverlässigkeit. Traditionell werden Kurbelwellen in mehreren Schritten bearbeitet, wobei verschiedene Maschinen und Prozesse zum Einsatz kommen. Dieser Ansatz ist zeitaufwendig, kostenintensiv und birgt das Risiko von Fehlern und Unregelmäßigkeiten.

Durch den Einsatz der Millturn Komplettbearbeitungsmaschinen in Kombination mit effizienten Technologien, ist WFL in der Lage, den gesamten Bearbeitungsprozess in einer einzigen Maschine zu vereinen. Die WFL-Maschinen ermöglichen die simultane Bearbeitung aller erforderlichen Schritte zur Herstellung einer Kurbelwelle. Vom Rohling bis zum fertigen Produkt werden Fräsen, Bohren, Drehen, Tieflochbohren und Messen in einer einzigen Maschine durchgeführt. Dadurch wird nicht nur die Produktionszeit erheblich verkürzt, sondern auch die Qualität und Präzision der Kurbelwellen verbessert.

Durch die Komplettbearbeitung entfällt der zeitaufwendige Wechsel zwischen verschiedenen Maschinen und die damit verbundenen Rüstzeiten. Dies führt zu einer erheblichen Steigerung der Produktionskapazität und einer Reduzierung der Gesamtkosten. Gleichzeitig minimiert die hohe Präzision der Maschine das Risiko von Fehlern und sorgt dank Messen in der Maschine für eine gleichbleibende Qualität der Kurbelwellen.

Die Einsparungspotenziale bei der Bearbeitung von Kurbelwellen in einer Millturn sind gegenüber der aufgelösten Fertigung beachtlich: Ganze 60% können durch die Komplettbearbeitung in der Prozesskette eingespart werden. Bei der Rüstzeit sind es sogar 80-90%.

Durch das Wegfallen von Mehrfacheinspannungen erhalten Hersteller von Kurbelwellen optimale Form- und Lagetoleranzen.

Cranx – the crankshaft profiler

Damit die anspruchsvolle Kurbelwellenbearbeitung gelingt, sind nicht nur perfekte Werkzeuge nötig, sondern auch die entsprechenden Bearbeitungszyklen. Mit den WFL-Zyklenpaketen für die Kurbelwellenbearbeitung werden branchenspezifische Herausforderungen schnell und wirtschaftlich bewältigt. Diese Zyklenpakete beinhalten das Vorschruppen von Hauptlagern und Lagerrillen im Zick-Zack Schnitt, einen Wangenfräszyklus sowie das Verrunden von Ölbohrungen mit Radius- oder Konkavfräser.

Alle Vorteile auf einen Blick:

Effizienzsteigerung: Die Durchführung aller Bearbeitungsschritte in einer einzigen Maschine verkürzt die Produktionszeit erheblich. Zeitaufwendige Wechsel zwischen verschiedenen Maschinen entfallen.

Kosteneinsparungen: Die Integration mehrerer Bearbeitungsschritte in einer Maschine reduziert nicht nur die Arbeits- und Maschinenkosten, sondern auch die Lagerhaltungskosten für Zwischenprodukte.

Verbesserte Qualität: Komplettbearbeitungsmaschinen kombiniert mit effizienten Technologien ermöglichen eine präzisere Bearbeitung von Kurbelwellen. Das Risiko von Fehlern und Unregelmäßigkeiten wird minimiert, was zu einer gleichbleibend hohen Qualität der Bauteile führt.

Flexibilität: Komplettbearbeitungslösungen können auf spezifische Kundenanforderungen zugeschnitten werden. Die Maschinen von WFL bearbeiten verschiedene Kurbelwellenarten und sind in der Lage, sich an Produktänderungen anzupassen.

Zeitersparnis: Durch die Komplettbearbeitung in einer Maschine erfolgt die Entwicklung neuer Modelle schneller, da die Maschine flexibel angepasst werden kann.

Nachhaltigkeit: Die Kombination mehrerer Bearbeitungsschritte in einer Maschine reduziert den Energieverbrauch und den Materialabfall. Dadurch wird ein nachhaltigerer Produktionsprozess ermöglicht.

Teilen: · · Zur Merkliste