anwenderreportage

Blum-Novotest Digilog: Scannen statt tasten

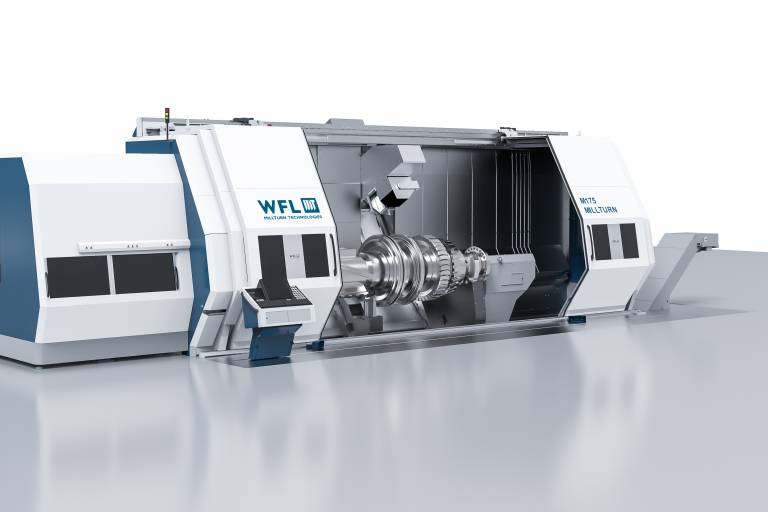

WFL optimiert mit Blum-Messtastern den Fräsprozess bei der Rotorenfertigung: Auf den Millturn-Maschinen von WFL entstehen weltweit vor allem anspruchsvolle Teile mit hohen Genauigkeiten. Zum Beispiel Kompressorrotoren, für deren automatische Komplettbearbeitung die Linzer nun eine neue Vorgehensweise entwickelt haben. Ein wichtiger Bestandteil dieser Lösung ist auch der Taster TC63-Digilog von Blum-Novotest, mit dem Werkstückkonturen in der originalen Aufspannung sehr schnell gescannt werden können.

Die Digilog-Technologie wurde bei WFL erstmals in Form des Rauheitsmessgerätes TC63-RG eingesetzt.

Shortcut

Aufgabenstellung:

Optimierung des Fräsprozesses bei der Rotorenfertigung.

Lösung: Digilog-Messtaster von Blum-Novotest.

Nutzen: Sekundenschnelles Scannen der Werkstückkonturen in der originalen Aufspannung. Automatische Berechnung der optimalen Korrekturen für jeden Werkzeugeingriff.

Die Hauptkunden von WFL sind weltweit dort zu finden, wo hohe Stabilität an der Maschine gefragt ist und vor allem schwierige Werkstoffe mit hohen Genauigkeiten bearbeitet werden müssen. „Also überall dort, wo hochwertige Werkstücke auf ein und derselben Maschine gedreht, gebohrt und gefräst werden sollen“, berichtet Manfred Baumgartner, der als Produktmanager den Bereich Tooling Solutions bei WFL Millturn Technologies verantwortet. Neben der Fertigung von Einzelteilen handelt es sich auch oft um Serienprozesse, also um größere Losgrößen, bei denen die hochgenauen Millturn-Drehfräszentren häufig mit Hilfe von Be- und Entladevorrichtungen im automatisierten 24/7-Betrieb laufen.

„Wichtig für die Wirtschaftlichkeit ist hier, dass wir kurze Bearbeitungszeiten bei gleichzeitig hohen Bearbeitungsqualitäten erreichen“, unterstreicht Baumgartner. WFL hat sich darum im Laufe der Jahre vom reinen Maschinenlieferanten zum Anbieter kompletter Fertigungslösungen entwickelt. „Wir unterstützen den Kunden dabei, dass er die richtigen Werkzeuge zum Einsatz bringt, die richtige Software und die richtigen Messwerkzeuge. Der Kunde liefert uns die Zeichnung und Daten des Bauteils und wir arbeiten dann eine perfekte Gesamtlösung aus.“

Der auf der M40 Millturn eingewechselte Messtaster TC63-Digilog auf der Oberfläche des gefrästen Rootsrotors: Er bewegt sich ‚scannend‘ mit bis zu zwei Metern pro Minute und erzeugt so in kürzester Zeit tausende Messwerte.

„Der Einsatz der Messtaster der Digilog-Reihe von Blum-Novotest bei der Herstellung von Kompressorrotoren ist sozusagen die Königsklasse. Wenn dies hier funktioniert, funktioniert es auch bei anderen Anwendungen.“

Formfräser minimieren Schleifprozesse

WFL Tooling Solutions ist speziell auf die Zerspanung schwieriger Bearbeitungsbereiche ausgerichtet. „Unser Ziel ist, mit intelligenten Werkzeuglösungen ein komplexes Werkstück noch schneller und genauer herzustellen“, erklärt der Produktmanager und zeigt auf das aufgespannte Testwerkstück in einer gerade geöffneten M40 Millturn, einen Rootsrotor. Bei dem rund 400 mm langen Teil mit etwa 160 mm Außendurchmesser aus Grauguss GG 60 handelt es sich um den Läufer eines Drehkolbenverdichters. „Unter Verwendung spezieller Formfräser, die wir von einem Kooperationspartner aufgabenspezifisch herstellen lassen und dem Kunden zur Verfügung stellen, dreht und fräst er diesen Rotor heute auf der M40 Millturn bis auf Endmaß in Schleifqualität.“ Und zwar im automatisierten 24/7-Betrieb, was die Durchlaufzeiten dort stark reduziert hat.

Das Schleifen war in der Rotorenfertigung bislang nötig gewesen, weil die notwendige Genauigkeit und Oberflächengüte durch Fräsen nicht erreicht wurde. Mit dem neuen Verfahren kann zwar nicht bei allen Anwendungen auf das Schleifen verzichtet werden, in diesen Fällen reicht es aber, dass sich mit der Vorgehensweise von WFL die Schleifzugaben erheblich reduzieren. Denn das Schleifen auf Rund- und Profilschleifmaschinen ist bei Kompressorrotoren immer ein extrem aufwendiger und teurer Vorgang. Das Schlichtfräsen wird beim erwähnten Rootsrotor übrigens auf drei verschiedene Formfräser aufgeteilt und die Übergänge zwischen den Fräsern durch automatisches Messen korrigiert. „Darum benötigen wir hier die Kombination aus Hightech-Werkzeug, einer Regelkomponente und optimaler Messtechnik“, so Baumgartner weiter. Hier kommen Stefan Huber sowie der In-Prozess-Messtechnik-Spezialist Blum-Novotest ins Spiel.

Werkzeuge werden automatisch korrigiert

Stefan Huber ist bei WFL als Softwareentwicklungs-Ingenieur tätig und hat eine spezielle Software dafür entwickelt, die sowohl misst als auch regelt. Diese läuft direkt auf der Sinumerik 840D Solution Line und arbeitet sozusagen nahtlos mit der Steuerung zusammen. Bei WFL kommt als CNC ausschließlich Siemens zum Einsatz. Beim Schlichtprozess wird dabei zunächst auf ein paar Zehntel Millimeter Übermaß vorbearbeitet, gemessen wird diese Kontur auf der Maschine. „Maschinenseitig wird hierfür der digital-analog arbeitende Messtaster TC63-Digilog von Blum-Novotest eingewechselt, mit dem wir direkt in der Aufspannung das gefräste Profil über den gesamten Umfang hinweg scannen“, erklärt Huber. So werden in diesem Fall die Formgenauigkeit und die Konzentrizität des Bauteils festgestellt, „und zwar superschnell“, wie er betont.

Aus der auf diese Weise ermittelten Kontur, die am Display der Steuerung auch dargestellt wird, berechnet ein Algorithmus für jeden Werkzeugeingriff die optimalen Korrekturen. Anhand dieser Korrekturwerte wird das Werkzeug dann für die nächste Bearbeitung in zwei Richtungen verschoben sowie in der C-Achse verdreht und so über diese drei Achsen die Istkontur an die Sollkontur angepasst. Die Sollkontur, die am Display als schwarze Kurve dargestellt wird, orientiert sich dabei am 3D-Modell des Bauteils, das vom 3D-CAD- und CAM-System geliefert wird und womit der Programmierer auch die NC-Daten ableitet. Dabei reicht es, so Stefan Huber, dass in der Serienfertigung nur beim ersten und dann – je nach Anwendung – bei jedem zehnten bis fünfzehnten Teil gemessen wird. „Denn beim darauffolgenden Teil kann ich die schon ermittelten Korrekturen ja bereits anwenden, weshalb hier das Vorschlichten mit Schlichtaufmaß entfallen kann.“

Automatische Rauheitsmessung war der Anfang

Lasermesssysteme von Blum-Novotest werden von WFL schon seit sehr vielen Jahren in die Maschinen eingebaut, allerdings nur zur Werkzeugvermessung. „Das Messen von Werkstücken fand mit Tastern anderer Hersteller statt, die aber nur Punkt für Punkt antasten“, wie Huber erwähnt. Vor etwa vier Jahren hatte Heiko Petruska vom Technischen Vertrieb von Blum-Novotest die digital-analog arbeitenden Messtaster mit dem (patentierten) shark360 Digilog-Messwerk bei WFL vorgestellt. „Uns hatte das damit mögliche scannende Tasten von Anfang an fasziniert. Wir erkannten sofort, dass dies am Markt etwas Besonderes ist“, erinnert sich der Softwareingenieur. „Allerdings ging es uns in erster Linie zunächst um die automatische Rauheitsmessung.“ Denn diese ist mit der analog messenden RG-Tasterreihe, in diesem Fall dem TC63-RG, die auf derselben digital-analogen Technologie aufbaut, ebenfalls möglich.

„Wir haben dann eine eigene Software entwickelt, um die analogen Daten des Messtasters auszuwerten“, fährt er fort. Seither findet auf Millturn-Maschinen auf Wunsch die Rauheitsmessung im Rahmen einer In-Prozess-Lösung komplett automatisch statt, ohne wie beim manuellen Ermitteln der Rauheitswerte die Schiebetür aufmachen zu müssen. Das seien laut Huber Riesenvorteile in der Fertigung, gerade bei automatisierten Prozessen im Mannlosbetrieb. In einer größeren Serie wird die Oberfläche zum Beispiel von jedem fünfzehnten Teil überprüft. „Eine schlechter werdende Oberfläche ist beispielsweise auch ein Indiz dafür, dass das Werkzeug allmählich seine Verschleißgrenze erreicht“, ergänzt Baumgartner.

Beliebige Werkstückkonturen blitzschnell scannen

Aufbauend auf den positiven Erfahrungen mit dem RG-Taster entstand dann die Idee, das scannende Tasten mit den Messtastern der Digilog-Reihe zur automatischen Rundlaufmessung einzusetzen. „Das war dann der zweite Anwendungsfall, den wir umgesetzt haben und seither verkaufen“, berichtet Huber. Der Taster generiert dabei analog durch ‚Scannen‘ über die Oberfläche mit bis zu zwei Metern pro Minute sekundenschnell tausende Messwerte, die alle neun Millisekunden per Funk störungsfrei an einen im Maschinenraum untergebrachten Empfänger übertragen werden. „Wir haben dann die Software so angepasst, dass wir heute frei definierbare und damit beliebige Werkstückkonturen erfassen können, sofern diese kollisionsfrei erreichbar sind. Ohne die Digilog-Messtaster hätte man das Projekt mit den Formfräsern so nicht umsetzen können“, ist sich der Softwareingenieur sicher.

Zwar gibt es die Möglichkeit, das Werkstück auszuspannen und extern zu vermessen. Anhand dieser Messwerte könnte dann der Maschinenbediener die NC-Programme entsprechend korrigieren. „Das wäre aber sehr zeitaufwändig und zudem fehleranfällig, weil das Messergebnis richtig interpretiert werden muss“, schildert Huber. Auch das In-Prozess-Messen mit einem üblichen, also schaltenden Digitaltaster, war keine Alternative. „Für eine ordentliche Rundlaufmessung mit einem herkömmlich schaltenden Messtaster müssten am Werkstückumfang hunderte Abtastungen durchgeführt werden. Dieser Messvorgang würde wahrscheinlich zehn bis fünfzehn Minuten dauern“, schätzt Stefan Huber. „Mit dem DIGILOG-Taster machen wir das in zwanzig bis dreißig Sekunden einschließlich Auswertung.“ Die Herausforderung bei der Herstellung von Kompressorrotoren ist, dass sich die Genauigkeit über den gesamten Zylinderbereich erstreckt. „Die Anwendung unserer Lösung bei den Rotoren ist sozusagen die Königsklasse“, fasst Manfred Baumgartner abschließend zusammen. „Denn wenn dies hier funktioniert, funktioniert es auch bei anderen Anwendungen.“

Teilen: · · Zur Merkliste