Werkzeugbau 4.0

Der Werkzeugbau entwickelt zum produzierenden Dienstleister: Wie ein smarter Werkzeug- und Formenbau einen Mehrwert aus Kundensicht generieren kann, erläuterte Dr. Michael Salmen Anfang Dezember 2017 in seinem Vortrag am internationalen Polymerkongress. Über die ausgegliederte Werkzeugbau Akademie berät der Oberingenieur des Werkzeugmaschinenlabors WZL der RWTH Aachen Industriepartner bei der Einführung der Methoden von Industrie 4.0 in diesen Teilbereich der Kunststoffverarbeitung. Von Ing. Peter Kemptner, x-technik

Ziel der Industrieberatung an der WBA Aachener Werkzeugbau Akademie GmbH, einer Ausgründung der RWTH Aachen, ist die Ertüchtigung von Werkzeugbauern und Kunststoffverarbeitern für die Herausforderungen von Industrie 4.0.

„Ein Kundennutzen entsteht aus der digitalen Vernetzung im Werkzeugbau nur durch Umstellung auf partizipative Geschäftsmodelle, in denen neben dem käuflichen Erwerb eines Werkzeugs die Vergütung eines durch den Werkzeugbau geleisteten datenbasierten Produktivitätsanstiegs im Mittelpunkt steht.“

Aachen ist etwas größer als Linz und gilt als die westlichste Großstadt Deutschlands. Es liegt knapp 90 km westlich von Köln direkt an der Grenze zu Belgien und den Niederlanden. Die Stadt ist die Heimat der Rheinisch-Westfälischen Technischen Hochschule (RWTH) Aachen und mit mehr als 44.000 Studierenden die größte Universität für technische Studiengänge in Deutschland. Da ist auch der Cluster Produktionstechnik nicht klein, in dem das Werkzeugmaschinenlabor WZL der RWTH Aachen und das Fraunhofer-Institut für Produktionstechnologie IPT mit insgesamt ca. 1.400 Mitarbeitern themenbasierende Forschung betreiben.

Zur Kompetenzbündelung für Themen des Werkzeug- und Formenbaus wurde daher die WBA Werkzeugbau Akademie GmbH mit 25 Mitarbeitern ausgegründet. Als zentraler Ansprechpartner für die Werkzeugbaubranche bietet diese kundenorientierte Industrieberatung, anforderungsgerechte Weiterbildung sowie innovative Forschung und Entwicklung, unter anderem im eigenen Demonstrationswerkzeugbau.

Dr. Ing. Michael Salmen würde am liebsten eine Fabrik der Zukunft planen, in der die genaue Ortung aller Objekte und die digitale Vernetzung der Planungs- und Steuerungssysteme eine automatische Umplanung bei Stau ermöglicht und Konstruktionsfehler in einem selbstheilenden Prozess im Werkzeug korrigiert werden. Er hat an der RWTH Aachen Wirtschaftsingenieurwesen mit Schwerpunkt Luftfahrttechnik studiert und kam auf diesem Weg zum Formen- und Werkzeugbau. Er ist Oberingenieur am Werkzeugmaschinenlabor WZL der RWTH Aachen und Mitglied der Geschäftsführung der WBA Aachener Werkzeugbau Akademie.

Da die Daten aus verschiedenen Systemen in unterschiedlichen Datensilos münden, kann das anfallende Wissen nicht für ein strukturiertes Lernen genutzt werden.

Digitalisierung als Latenzkiller

„Die Anwendung der Methoden von Industrie 4.0 in der Kunststoffverarbeitung hat große Potenziale, die es überwiegend erst zu heben gilt“, ist Michael Salmen überzeugt. „Vor allem durch die digitale Vernetzung der Wertschöpfung im Werkzeug- und Formenbau sowie die digitale Veredelung von Formen und Werkzeugen lässt sich ein Mehrwert auch aus Kundensicht erzielen.“ Genau das war das Thema eines Vortrages, den er auf Einladung des Kunststoffclusters am 6. Dezember 2017 in Schloss Puchberg bei Wels vor den Besuchern am 4. internationalen Polymerkongress hielt.

Bei seinem Leib- und Magenthema Digitalisierung ist die Ausgangslage klar: Unterschiedliche Systeme (ERP, BDE, CAD, etc.) erzeugen ständig digitale Daten. Diese fließen allerdings in getrennten Datenströmen, die in unterschiedlichen Datensilos münden. Deshalb kann das angefallene Wissen nicht für ein strukturiertes Lernen genutzt werden. Auf erst zusammenzuführenden Daten beruhende Prozesse haben Latenzzeiten. „Ich meine damit nicht nur technische, sondern auch von Menschen verursachte Latenzen durch die Entscheidungsprozesse“, sagt Michael Salmen. Kommt es z. B. auf einer Produktionsmaschine zu einem Werkzeugversagen, muss zuerst durch die Produktion ein Reparaturauftrag ausgelöst werden. Gibt es im Werkzeug- oder Formenbau einen Kapazitätsengpass, müssen Aufträge fremd vergeben und die internen Ressourcen umgeplant werden. „Die Entscheidungsfindung vor jedem einzelnen Schritt kostet wertvolle Zeit.“

Auf erst zusammenzuführenden Daten beruhende Prozesse haben Latenzzeiten durch die Entscheidungsprozesse, denn die Entscheidungsfindung vor jedem einzelnen Schritt kostet wertvolle Zeit.

Digitalisierung ermöglicht Lean-Prozesse

Durch Verbindung der bisher getrennten Datensilos schafft Industrie 4.0 die Rahmenbedingungen dafür, solche Latenzzeiten drastisch zu reduzieren und damit den Nutzen der Anwendung zu erhöhen. In der Definition von Michael Salmen ist Industrie 4.0 im ersten Schritt nichts anderes als die operative Unterstützung von Lean-Methoden. Im zweiten Schritt ermöglicht sie das datenbasierte organisationale Lernen aus bereits durchgeführten Aufträgen. „Durch die vertikale und horizontale Vernetzung von Menschen, Maschinen, Objekten und IKT-Systemen vermeidet Industrie 4.0 Verschwendung in Form z. B. von unproduktiven Stehzeiten. So gesehen ist sie kein Hexenwerk, sondern recht einfach zu verstehen“, sagt er. „Sie ermöglicht Unternehmen, die Effektivität und Effizienz der eigenen Produktion, aber auch den Nutzen für ihre Kunden signifikant zu erhöhen.

Unter anderem durch die Schaffung der Möglichkeit zu Vorhersagen vermeidet Industrie 4.0 Verschwendung in Form z. B. von unproduktiven Stehzeiten.

Digitaler Wandel benötigt neue Geschäftsmodelle

Noch gibt es kaum eine horizontale Vernetzung der unterschiedlichen Systeme. Bis durch die Visualisierung zusammengeführter Datenbestände Transparenz über das „warum“ von Vorgängen und Problemen entsteht, die Möglichkeit zu Vorhersagen oder gar eine automatische Selbstoptimierung, bleibt die digitale Transformation ein reiches und spannendes Betätigungsfeld.

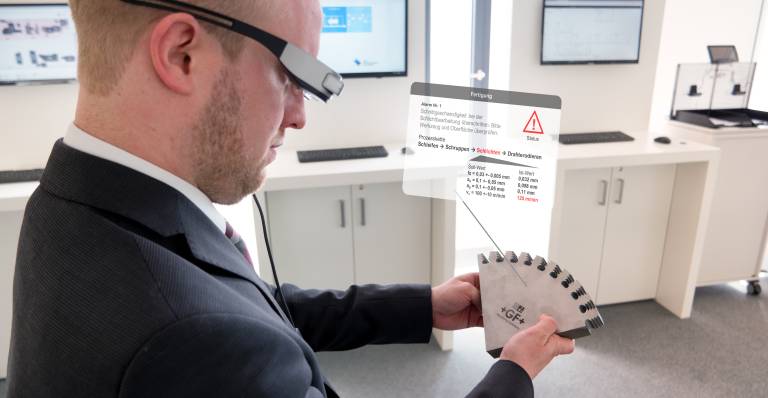

„Der Werkzeugbau kann die digitale Vernetzung zudem nutzen, um als Befähiger der effektiven und effizienten Kunststoffproduktion aufzutreten“, sagt Michael Salmen. Viele Voraussetzungen dazu sind bereits gegeben. So ist im Werkzeugbau Smart Innovation mit Entwicklungs- und Freigabeprozess per 3D-Computersimulation auf Basis des digitalen Zwillings ebenso weit verbreitet wie die Vernetzung der Werkzeugmaschinen. „Die nächste Innovation ist ein intelligentes Werkzeug, auf dessen Basis Formenbauer Smart Services anbieten können.“

Damit aus smarten Werkzeugen ein Nutzen für die Kunden entsteht, müssen Geschäftsmodelle entwickelt werden, von denen beide Seiten mit klarer Risikoteilung partizipieren.

Smartere Werkzeuge

Hersteller von Werkzeugen für die Kunststoffverarbeitung konnten auch bisher nicht über einen Mangel an Komplexität klagen. Was macht also ein Werkzeug zu einem intelligenten Werkzeug? Es sind die Daten über Betriebszustände, die es liefert und die Möglichkeiten, auf diese zu reagieren.

Ausgestattet mit im Werkzeug integrierten Sensoren kann es unerwünschte Abweichungen während des Produktionsprozesses melden, etwa vom Normbereich abweichende Prozessparameter. „In einem solchen Fall die Maschine anzuhalten, wäre die falsche Reaktion, denn dadurch käme es wieder zu den erwähnten Latenzzeiten“, sagt Michael Salmen. „Integrierte Aktorik oder eine Vernetzung mit der Produktionsmaschine ermöglichen z. B. eine automatisierte Anpassung von Parametereinstellungen während des Serienprozesses und ermöglichen so die Vermeidung unproduktiver Stillstände.“

Die Rheinisch-Westfälische Technische Hochschule (RWTH) Aachen ist mit mehr als 44.000 Studierenden die größte Universität für technische Studiengänge in Deutschland. Das Werkzeugmaschinenlabor WZL der RWTH Aachen gehört zum Cluster Produktionstechnik mit ca. 1.400 Mitarbeitern.

Smartere Kundenbeziehungen

Effektivitätssteigerungen ermöglichen solche Smart Tools in erster Linie durch Integration in die Kundenprozesse. Das bedingt allerdings eine Umstellung der Geschäftsbeziehungen. „Formenbauer liefern bisher meist nicht viel mehr als ein Stück Stahl, eventuell mit Dienstleistungen wie Reparaturen. Datengestützte Dienstleistungen sind ein völlig neues Feld“, weiß Michael Salmen. „Kunststoffverarbeiter sind andererseits nicht ohne Weiteres bereit, die Kosten der zusätzlichen Sensorik zu tragen und die Nutzungsdaten zurück zu liefern.“

Um eine solche Partnerschaft einzugehen, müssen Verarbeiter ausreichend von der digitalen Vernetzung mit den Werkzeugherstellern profitieren. „Das wäre z. B. der Fall, wenn dieser eine bestimmte Standzeit oder Produktivität garantiert“, sagt Michael Salmen, gibt jedoch zu bedenken: „Die Risiken von Werkzeugbauer und Kunde, die bisher klar getrennt waren, müssten erst neu geregelt werden. Deshalb halte ich die Zusicherung einer Produktivitätssteigerung für das für beide Seiten beste Geschäftsmodell.“

Der Weg ist vorgezeichnet

Durchsetzen werden sich solche Geschäftsmodelle wohl als erstes in solchen Unternehmen, wo Hersteller und Nutzer der Kunststoffwerkzeuge unter demselben rechtlichen Dach sitzen. Dabei wird es aber nicht bleiben. „Der Werkzeugbau hat sich vom einfachen Werkzeuglieferanten über den dienstleistenden Produzenten zum produzierenden Dienstleister entwickelt“, sagt Michael Salmen. „Auf der nächsten Stufe der industriellen Revolution muss und wird er ein Lösungslieferant sein.“ Bis das breit der Fall ist, gibt es für die Forscher an der RWTH Aachen noch viel zu tun.

Teilen: · · Zur Merkliste