anwenderreportage

Peiseler ATU 2000: Premium Aerotec setzt beim Fräsen auf Peiseler-Drehtische - Hochpräzise Positionierung von Strukturkomponenten

Das zur Airbus Group zählende Unternehmen Premium Aerotec setzt bei der Herstellung von Strukturkomponenten für verschiedene Flugzeugprogramme auf Werkzeugmaschinen von MCM ausgerüstet mit Peiseler-Tischen vom Typ ATU 2000, denn diese sind in der Lage, Transportlasten bis zu 50 Tonnen Gewicht in Sekundenschnelle hochgenau zu bewegen.

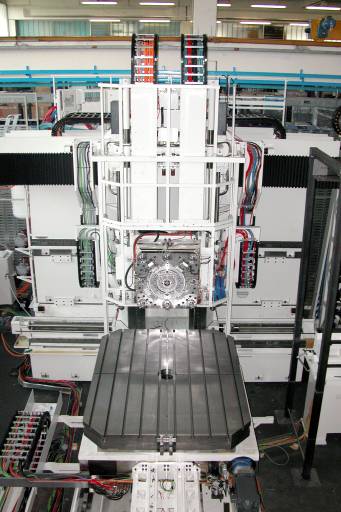

Der Peiseler-Drehtisch ATU 2000 ist eine zentrale Komponente in der MCM-Werkzeugmaschine von Premium Aerotec in Augsburg. (Bild: MCM)

Shortcut

Aufgabenstellung: Höchste Präzision bei der Positionierung von Strukturkomponenten.

Lösung: Drehtisch ATU 2000 von Peiseler.

Vorteil: Transportlasten bis zu 50 Tonnen Gewicht in Sekundenschnelle hochgenau bewegen.

Auch wenn die zu fertigenden Flugzeugteile deutlich leichter sind, so müssen die Tische des Teilgeräte-Herstellers Peiseler ein hohes Gewicht bewältigen. Denn für die Fertigung der später am Flügelholm anzubringenden Fahrwerksaufhängungen, um die es in diesem Bereich der Produktion geht, werden die Komponenten zunächst auf einen großen Spannkubus aus Stahl und einer darauf befestigten Vorrichtung montiert. Dieser gewährt eine hohe Stabilität bei dem dann folgenden Fräsen der Endkontur. „Der gesamte Aufbau der Palette mit dem Spannkubus und den zu fertigenden Teilen kann bis zu 28 Tonnen wiegen und muss mit einer Genauigkeit von fünf Hundertstel in die erforderliche Bearbeitungsposition gebracht werden“, erklärt Christian Mäusle, Werkzeugtechnologe in der Großteilebearbeitung bei Premium Aerotec.

Beim Fräsen der Strukturkomponenten für verschiedene Flugzeuge gilt es, die Titan-Werkstücke in Sekundenschnelle hochpräzise in Position zu bringen. (Bild: Premium Aerotec)

Infos zum Anwender

Premium Aerotec zählt zu den weltweit führenden Zulieferern (Tier-1-Lieferant) für zivile und militärische Flugzeugstrukturen und ist Partner in den großen europäischen und internationalen Luftfahrtprogrammen. Kerngeschäft ist die Entwicklung und Fertigung von großflächigen sowie komplexen Flugzeugkomponenten aus Aluminium, Glare, Titan und Kohlenstofffaserverbundwerkstoffen (CFK). Mit über 10.000 Beschäftigten an verschiedenen Standorten in Deutschland und Rumänien und einem jährlichen Umsatz von zwei Milliarden Euro ist Premium Aerotec Europas Nummer 1 in diesem Segment.

Komplexe Anforderungen

Da sein Unternehmen die Aufhängungen für das Hauptfahrwerk seit einigen Jahren aus Titan fertigt, seien beim Fräsen erhebliche Kräfte erforderlich. „Werkzeugmaschinen für solche Belastungen kann nicht jeder Hersteller konstruieren“, betont Mäusle. „Die Anforderungen waren entsprechend komplex“, berichtet Roberto Rebecchi, Serviceleiter bei MCM Deutschland. „So galt es, eine sehr hohe Tragfähigkeit, höchste Präzision, ein hohes Drehmoment sowie ein sehr fortschrittliches Klemmungssystem zu realisieren.“

Der langjährige Partner Peiseler sei schon bei der Konstruktion der Maschine involviert gewesen und habe sich mit großer Flexibilität und außerordentlichem Know-how eingebracht. „Für uns gab es aufgrund der ausgezeichneten Eigenschaften keine Alternative zu deren Drehtisch “, hebt Rebecchi hervor. „Für die Bearbeitung der hochkomplexen Titanbauteile in den Airbus-Programmen A350 sowie A380 eignen sich die Peiseler-Drehtische als wichtige Komponente der MCM-Maschinen hervorragend“, ergänzt Natascha Gürtner, Projektleiterin Maschinen- und Anlageninvestition bei Premium Aerotec.

Solche Kundenbestätigungen sind für Dr. Benedict Korischem, Geschäftsführer von Peiseler, die Bestätigung, dass technologischer Vorsprung zu Marktvorteilen führt: „Wir haben Teilgeräte entwickelt, die doppelt so schnell laufen und ein 30 bis 40 Prozent höheres Gewicht verarbeiten können als die unseres Wettbewerbs. Insbesondere haben wir durch konsequente Weiterentwicklung zudem eine Präzision erreicht, die ihresgleichen sucht.“ Um dieses Level zu erreichen, hat das Unternehmen mit Stammsitz in Remscheid seinen kompletten Produktionsprozess optimiert.

Qualitätsniveau sichern

Gerade die EDV-Landschaft und das CAM-System spielen eine entscheidende Grundlage dabei. Peiseler arbeitet mit neuesten Programmen in der Konstruktion, Maschinenplanung sowie Fertigungssteuerung und führt FEM-Berechnungen und -Simulationen durch. Mit der Finite-Elemente-Methode prüft das Unternehmen den Aufbau der Konstruktionen, um zu gewährleisten, dass die Maschinen auch funktionieren, wenn sich Einzelteile durch extreme Belastungen und Bewegungswärme dehnen und verändern. Zudem geht es um Idealbedingungen in der Produktion. So ist ein Teil des CNC-Maschinenparks in klimatisierten Räumen untergebracht und die Mitarbeiter führen eine ständige Kontrolle von Einzelteilen bereits an der Maschine durch. Es folgen eine detaillierte Messung der fertig produzierten Teilgeräte und Testläufe unter einhundertprozentiger Auslastung.

Auch Lieferantenaudits und 8D-Reports sind Teil des Qualitätsprozesses. Grundsätzlich verwendet Peiseler darüber hinaus nur höchstwertige Stähle und Materialien, um eine optimale Basis für die Herstellung von leistungsstarken Teilgeräten mit höchster Präzision zu gewährleisten. „Diese umfangreichen Maßnahmen ermöglichen eine Performance, die bei unseren Kunden ankommt und unser Qualitätsniveau auf lange Perspektive sichert“, unterstreicht Korischem abschließend.

Teilen: · · Zur Merkliste