anwenderreportage

Paul Horn S100: Doppelter Vorschub mit neuer Stechstrategie

Das Ein- und Abstechen über die Y-Achse war für Harald Neukamm und sein Team Neuland. Neukamm ist bei der Apex Tool Group GmbH zuständig für den Betriebsmitteleinkauf, die Werkzeugplanung und die Maschinenprogrammierung. Nachdem er beim Stechdreh-Seminar im Werk von Horn, in Österreich vertreten durch Wedco, das Werkzeugsystem gesehen hatte, implementierte er wenig später den Prozess bei der Fertigung eines Planetenträgers. Doch nicht nur beim Stechen, auch für das Nutfräsen am gleichen Bauteil setzt Neukamm jetzt auf Horn-Werkzeuge.

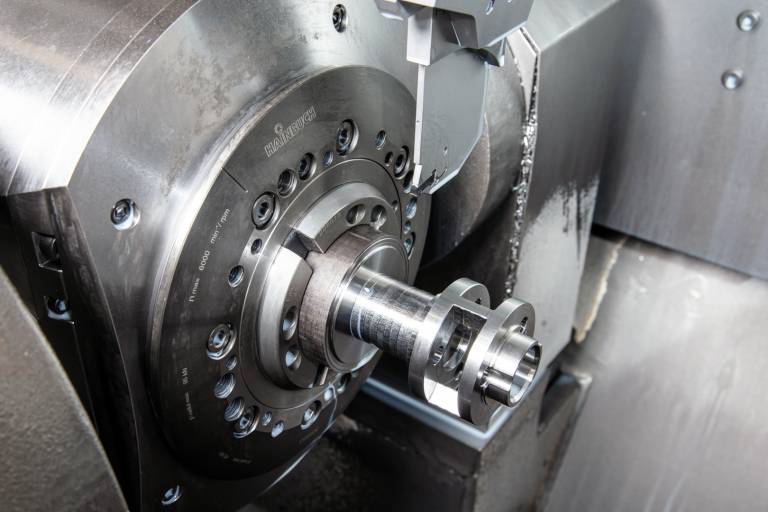

Höhere Vorschübe bei gleicher Stechbreite erlaubt das Horn-Stechsystem zum Einstechen über die Y-Achse.

Shortcut

Aufgabenstellung: Fertigung eines Planetenträgers.

Lösung: Horn-Werkzeugsystem zum Stechen über die Y-Achse und Horn-Frässystem M310 für das Nutfräsen.

Nutzen: Höhere Steifigkeit des Gesamtsystems; höhere Vorschübe bei gleicher Stechbreite; Zeitvorteil von über einer Minute; hohe Standzeiten und kürzere Bearbeitungszeiten.

Die Apex Tool Group vereint mehrere Marken von Powertools für den professionellen Einsatz. Die Maschinen finden ihren Einsatz beispielsweise in großen Montagelinien der Automobilindustrie, in der Montage der Luftfahrtindustrie sowie der Energieerzeugung und weiteren Industrien – eben überall dort, wo der Anwender sich auf die Leistung und Genauigkeit der Powertools verlassen muss. Dies gilt beispielsweise bei exakt einzuhaltenden Anzugs-Drehmomenten von bestimmten Verschraubungen. Solche Verbindungen müssen dokumentiert werden. Die Marke Cleco der Apex Tool Group bietet deshalb Maschinen, die die angezogenen Drehmomente automatisch und vernetzt genau dokumentieren. Auch die Langlebigkeit der Maschinen spielt in der Serienfertigung eine große Rolle. Für einige der Cleco-Maschinen gibt der Hersteller eine Garantie für mindestens zwei Millionen Schraubzyklen, bei einer sehr kleinen Toleranz der zulässigen Drehmomentabweichung.

Beim Nutfräsen des Bauteils setzt Apex auf das Horn-Frässystem M310 mit einem Schneidkreis von 63 mm und sechs Schneiden.

Infos zum Anwender

Apex Power Tools gehört zur Apex Tool Group und steht mit Marken wie Apex, Cleco, Dotco und Recoules-Quackenbush für eine der vielfältigsten Produktfamilien der Fertigungsindustrie. Die Produkte bedienen unterschiedlichste Märkte, wie zum Beispiel die Raum- und Luftfahrt, Automobil, Energie sowie verschiedenste Branchen der Produktmontage. Mit Hauptsitz in Lexington, South Carolina (USA) und der EMEA Hauptniederlassung in Westhausen (D) betreibt Apex Power Tools ein weltweites Netz an Produktions-, Vertriebs- und Serviceeinrichtungen mit mehr als 1.500 Mitarbeitern in Amerika, Europa und Asien.

Zentrales Bauteil

Der Planetenträger ist eines der zentralen Bauteile einer Einbau-Schraubspindel. Diese Spindel kommt unter anderen in der Automobilmontage zum Einsatz. Fünf Schraubspindeln, als Paket montiert, verschrauben beispielsweise gleichzeitig alle fünf Radschrauben bei der Rädermontage. „Auch in vollautomatisierten Fertigungs- und Montageanlagen sind unsere Schraubspindeln verbaut“, so Neukamm. Das Planetengetriebe dient zur Kraftübertragung zwischen Motor und Spindel und ist präzise gefertigt. Schon kleine Rundlauffehler können die geforderte Anzahl an Schraubzyklen über die Lebensdauer verändern.

Gefertigt wird der Planetenträger auf einem Fräs-Drehzentrum 726 MT von Stama. Und zum Stechen über die Y-Achse eines 50 mm breiten Einstichs kommt das neue Horn-Werkzeugsystem zum Einsatz. „Gesehen haben wir das System bei einem Horn-Technologieseminar in Tübingen“, erinnert sich Neukamm. Den Einstich schruppte man vorher mit dem Horn-System S229 und war mit der Leistung zufrieden: „Das System 229 hat immer die geforderte Leistung für diese Bearbeitung gebracht, aber das Stechen über die Y-Achse hat uns neugierig gemacht.“ Zusammen mit Stephan Weiß, dem zuständigen, technischen Berater von Horn, implementierte Neukamm das Stechverfahren daher in den Bearbeitungsprozess.

Eine gute Zusammenarbeit: Maschinenbediener Niko Schindelarz im Gespräch mit Harald Neukamm (beide Apex) und Stephan Weiß (Horn).

Große Hebelkräfte gemeistert

Speziell beim Ab- und Einstechen in Werkstücken mit größeren Durchmessern entstehen große Hebelkräfte. Die Platzverhältnisse in der Maschine erlauben oft nicht den Einsatz von Werkzeugen mit größerem Querschnitt. Bei der neuen Anordnung der Schneide im Werkzeugträger werden die Schnittkräfte in den Hauptquerschnitt des Stechhalters eingeleitet. Dadurch ergibt sich bei gleichen Querschnitten der Stechhalter eine höhere Steifigkeit des Gesamtsystems. Dies erlaubt höhere Vorschübe bei gleicher Stechbreite.

Der Kraftfluss in Längsrichtung des Werkzeugs erlaubt schmälere Halter bei gleicher Steifigkeit des Systems. Bei modernen Generationen von Dreh- und Fräszentren führt das Abstechen mit den neuen Stechwerkzeugen zu einer Einleitung der Schnittkraft in Spindelrichtung und damit ebenfalls zu einer höheren Steifigkeit des Gesamtsystems. Darüber hinaus bietet das System eine innere Kühlmittelzufuhr durch den Spannfinger. Als Schneideinsatz setzt Horn bei dem Stechsystem auf die Schneidplatte des Typs S100.

Werkzeuge für den professionellen Einsatz: die Einbau-Schraubspindel von Cleco.

Produktivität deutlich erhöht

Der Wechsel der Stechstrategie brachte einen Zeitvorteil von über einer Minute. „Das resultiert aus der Möglichkeit, mit dem Stechsystem den doppelten Vorschub zu fahren“, so Weiß. Darüber hinaus stieg auch die Standzeit des Werkzeugs und die Spankontrolle, da der Span direkt nach unten abgeleitet wird. Gestochen wird mit einer Schnittgeschwindigkeit von vc = 130 m/min bei einer Vorschubgeschwindigkeit von 0,3 mm/U. Das Stechen ist eine reine Schruppoperation. Der Abstich geschieht am Durchmesser des Einstiches.

„Geschlichtet wird der Einstich auf der Gegenspindel mit einer ISO DCMT Schneidplatte. Auf der Gegenspindel wird wegen des Materialverzugs nicht geschruppt. Des Weiteren arbeiten wir mit einer glatten Spannzange, welche uns das Schruppen ebenso erschweren würde“, geht Neukamm ins Detail.

Neues Frässystem rechnet sich

Wie bereits eingangs erwähnt, setzt man bei Apex nicht nur beim Stechen, sondern auch für das Nutfräsen am gleichen Bauteil auf Horn-Werkzeuge. Zur Aufnahme von den drei Zahnrädern des Planetengetriebes müssen in das Bauteil drei Nuten gefräst werden. Hierzu setzt Neukamm auf das Horn-Frässystem M310 mit einem Schneidkreis von 63 mm und sechs Schneiden. „Durch den Wechsel auf den Scheibenfräser von Horn konnten wir die Vorschubgeschwindigkeit von früher 280 mm/min auf nun 400 mm/min erhöhen. Des Weiteren erhöhte sich die Standzeit und das Fräsgeräusch klingt nun viel runder“, schildert Neukamm. Das Werkzeug fährt zum Fräsen der Nut auf einer Kreisbahn. Die 20 mm breite Nut fräst der Scheibenfräser in vier Schnitten. Bestückt ist das Horn-Frässystem mit dreischneidigen Wendeschneidplatten des Typs 310. „Wir sind mit dem Frässystem sehr zufrieden. Es ist preislich nicht günstig, aber Qualität hat seinen Preis und wenn wir die gesamten Prozesskosten betrachten, rechnet sich das aufgrund der hohen Standzeiten und der kürzeren Bearbeitungszeiten sehr schnell“, erklärt der Fertigungsplaner.

Gelebte Partnerschaft

Die Zusammenarbeit zwischen der Apex Tool Group und Horn besteht schon einige Jahre. Die Zerspaner um Harald Neukamm setzen viel auf die Werkzeuglösungen von Horn. „Wir haben einige Sonderlösungen von Zirkularfräsplatten und Werkzeuge zum Nutstoßen sowie Stechwerkzeuge von Horn. Die Seminare in Tübingen mit Werksbesichtigung sind lehrreich: nicht nur Theorie, sondern auch immer dazu den praktischen Teil. Probleme bei Bauteilen werden bei Horn immer an der Maschine gelöst, nicht am Telefon“, zeigt sich Harald Neukamm abschließend sehr zufrieden.

Teilen: · · Zur Merkliste