Walter DX18: Stechkompetenz für die Kleinteilefertigung

Abstechsystem mit seitlicher Klemmung für Langdrehmaschinen: Vor allem in der Massenfertigung spielen optimierte Stechprozesse eine wichtige Rolle. Der Trend zur Miniaturisierung auch komplexer Bauteilgeometrien ist einer der Treiber, besonders im Bereich von Ab- und Einstechwerkzeugen. Bereits seit einigen Jahren positioniert sich Walter hier erfolgreich als Anbieter mit hoher technologischer Kompetenz. Mit Walter Cut DX18 kommt nun ein zweischneidiges System für das Ein- und Abstechen speziell auf Langdrehern oder Mehrspindlern auf den Markt.

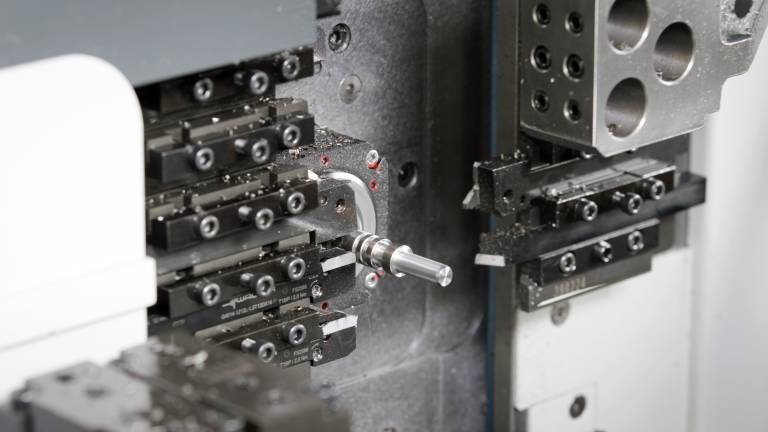

Ein- und Abstechwerkzeug G4014-P / DX18 auf einem Langdreher im Einsatz.

„Wir haben unser Portfolio an Stechwerkzeugen in den letzten Jahren deutlich ausgebaut. Mit dem Walter Cut DX18 bringen wir nun ein Werkzeug mit innovativer Klemmung auf den Markt, das völlig neue Standards setzen wird.“

„Wir haben unser Portfolio an Stechwerkzeugen in den letzten Jahren deutlich ausgebaut. Und auch 2020 haben wir unsere Aktivitäten in diesem Bereich noch einmal verstärkt: Mit dem Walter Cut DX18 bringen wir ein Werkzeug mit innovativer Klemmung auf den Markt, das völlig neue Standards setzen wird“, betont Markus Stumm, Produktmanager Stechen bei Walter. „Gerade beim Stechen sind Anwender besonders konservativ. Wenn in einer Massenfertigung der Prozess einigermaßen läuft, wechseln Hersteller selten das Werkzeugsystem. Wir müssen in Sachen Produktivität und Wirtschaftlichkeit einen klaren Vorteil bieten, damit wir auf die Maschine kommen. Unser Einstieg erfolgt oft über Probleme bei der Prozesssicherheit mit den bisher eingesetzten Werkzeugen oder wenn eine Bearbeitungsstrategie geändert wird.“

Die Parameter, nach denen die Entscheidung für einen Abstechprozess und die entsprechenden Werkzeuge getroffen wird, sind Maschinenlaufzeit, Standzeit und Prozesssicherheit. Typische Problemfelder, vor allem bei Bearbeitungen in denen man tiefer in das Werkstück einsticht, sind die stabile Fixierung der Schneidplatten, der Spanbruch sowie die Kühlung. Anwender, die auf Nummer sicher gehen wollen, reduzieren deswegen die Schnittwerte unter die empfohlenen Angaben. Wer will schon riskieren, durch Spanklemmer, ein vibrierendes Werkzeug oder gar einen Schneidenbruch den Produktionsablauf aufzuhalten? Genau hier setzen die Walter-Stechexperten an.

Walter Cut DX18: Der zum Patent angemeldete Formschluss verhindert einen falschen Einbau, insbesondere bei schmalen Stechbreiten.

Hohe Stabilität und komfortabler Wechsel

Das Walter Cut DX18-System ist für Abstechdurchmesser bis zu 35 mm geeignet. Mit dem innovativen, zum Patent angemeldeten Formschlusssystem adressieren die Walter-Entwickler grundlegende Probleme von schmal dimensionierten Abstechwerkzeugen: die Stabilität und das Handling des Schneideinsatzes. In der konventionellen Schraubenklemmung wirken die Schnittkräfte so, dass die bestehenden Klemmkräfte nicht ausreichen – mit negativen Auswirkungen auf die Bearbeitungsqualität und die Prozesssicherheit. Die neue Walter Cut DX18-Schneideinsatzgeometrie arretiert die Platte über den Formschluss absolut sicher. Eine weitere Neuerung ist das SmartLock-System, das den Plattenwechsel vereinfacht. Bei konventionellen schraubengeklemmten Systemen muss der Maschinenbediener dafür das ganze Werkzeug ausbauen – und das in beengten und nicht immer anwenderfreundlichen, öligen Maschinenverhältnissen. Beim Walter SmartLock-System sitzt die Klemmschraube seitlich am Werkzeug: einfach den Schraubendreher ansetzen, aufdrehen und die Wendeschneidplatte wechseln. „Durch den Formschluss justiert sich der neue Schneideinsatz zu 100 Prozent korrekt, auch bei sehr schmalen Stechbreiten“, erläutert Stumm.

Das Potenzial des Systems wurde bei einem Standzeittest auf einem Langdreher erfolgreich bewiesen. Abgestochen wurde dabei ein Außendurchmesser von 12 mm aus 1.4057-Material. Die eingesetzte Schneidenbreite betrug 2,0 mm. „Mit dem neuen, zweischneidigen Walter Cut DX-System konnten wir die Standzeit gegenüber dem einschneidigen Wettbewerber mehr als verdoppeln – und das bei maximaler Prozesssicherheit und Produktivität. Dem Kunden gefiel besonders, dass er das Werkzeug zum Plattenwechsel nicht mehr ausbauen muss“, betont der Produktmanager.

Breites Produktspektrum

Das neue DX-System ist das aktuellste Beispiel für die hohe Innovationskraft des Tübinger Zerspanungsexperten im Bereich Ein- und Abstechen. Bereits beim zweischneidigen Walter Cut GX34 haben die Entwicklungsingenieure gezeigt, welches Optimierungspotenzial in gezielten technischen Verbesserungen liegt. Mittlerweile hat sich das System als zuverlässiger Problemlöser beim Abstechen von Durchmessern bis 65 mm etabliert. So kam es bei einem namhaften Kunden aus der Automobil-Zulieferindustrie beim Abstechen von Antriebswellen (Nitrierstahl, Ø 60 mm) immer wieder zu massiven Problemen mit der Prozesssicherheit. Markus Stumm und sein Team bekamen die Möglichkeit, das zweischneidige Walter Cut GX34-System auf die Maschine zu bringen. Durch seine auf Stabilität des langen Schneideinsatzes optimierte Konstruktion reduzierte das Walter-System die bisher bei der Bearbeitung aufgetretenen Vibrationen. Der Vorschub beim Abstechen konnte so um 30 % erhöht, die Standmenge verdoppelt werden. Ein weiterer wirtschaftlicher Vorteil entstand durch die zweischneidige Stechplatte anstelle des einschneidigen Vorgängers.

Für die Fertigung von Präzisionskleinteilen bis zu einer Stechtiefe von 6,0 mm sowie Stechbreiten von 0,8 bis 5,56 mm hat sich der Walter Cut MX mit vier Schneiden als besonders prozesssicher, hochgenau und wirtschaftlich erwiesen: Die selbstausrichtende, tangentiale Klemmung des Systems sowie die Passstift-Fixierung im Plattensitz tragen zu hoher Wiederholgenauigkeit, Stabilität und Prozesssicherheit bei. Die spezielle Plattengeometrie sorgt auch dafür, dass man die Platten nicht falsch einbauen kann. Bei einem Standzeittest in einer Großserienproduktion auf einem Langdreher überzeugte das System mit einer deutlichen Verbesserung der Standzeiten. Die Aufgabe: Präzisionsedelstahlrohre mit einem Außendurchmesser von 5,0 mm aus 1.4301-Material abstechen. Die dafür eingesetzte Schneidbreite beträgt 1,0 mm. „Die Standzeiten ließen sich mehr als verdreifachen – und das absolut prozesssicher“, unterstreicht Stumm abschließend.

Teilen: · · Zur Merkliste