anwenderreportage

DP Technology: Die Magie liegt in der Bearbeitung

Single Source, Inc. ist ein Betrieb, in dem Teile geboren werden – eine Präzisionswerkstatt, die Implantate und Instrumente für die Medizin- sowie Befestigungen und Werkzeuge für die Automobilindustrie entwickelt – insbesondere mithilfe einer Mori Seiki NT-1000. Um diese leistungsstarke Werkzeugmaschine "anzutreiben", wurde die CAM-Software ESPRIT® von DP Technology ausgewählt.

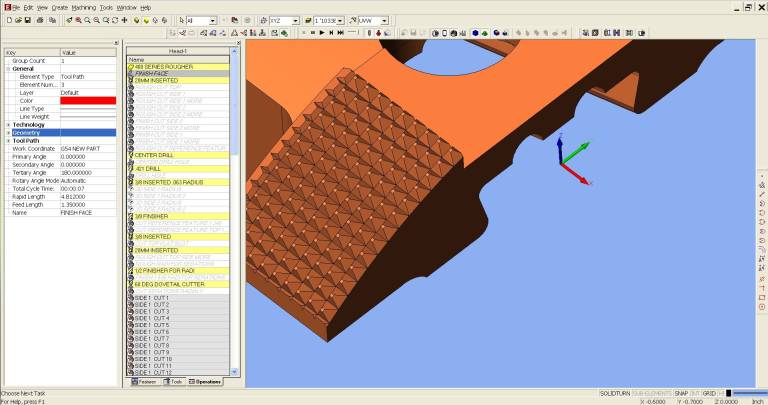

Bildschirmdarstellungen aus ESPRIT®, der CAM Software von DP Technology, wie sie von Single Source eingesetzt wird.

„Aufgrund der Tatsache, dass die Industrie sich laufend verändert, müssen wir Mittel und Wege finden, uns vom Wettbewerb abzuheben.“

„Wir arbeiten sehr eng mit den Kunden zusammen, um die Produkte so zu entwickeln, dass sie bei ihnen funktionieren”, sagt der Programmierer Nathan Ellinger des Unternehmens Single Source, Inc. mit Standort in North Liberty, USA. „Wir möchten in Punkto Qualität führend sein, denn Qualität steht bei uns ganz vorne”, erklärt mit Greg Singleton einer der Unternehmensgründer von Single Source, Inc. „Aufgrund der Tatsache, dass die Industrie sich laufend verändert und unter Berücksichtigung des Wettbewerbs und der Wirtschaft, müssen wir Mittel und Wege finden, uns vom Wettbewerb abzuheben.”

Bei Single Source fertigen 15 Maschinenführer Implantate und Instrumente für die Medizin- sowie Befestigungen und Werkzeuge für die Automobilindustrie.

Infos zum Anwender

2001 von Tom Moore und Greg Singleton gegründet, ist Single Source, Inc. ein Betrieb, in dem Implantate und Instrumente für die Medizin- sowie Befestigungen und Werkzeuge für die Automobilindustrie hergestellt werden.

www.singlesourceinc.us

Vom Wettbewerb abheben – kein Kinderspiel

„Qualität muss immer an erster Stelle stehen, auch wenn jeder möchte, dass seine Teile noch schneller und kostengünstiger hergestellt werden”, so Tom Moore – zusammen mit Greg Singleton Unternehmensgründer – und fügt hinzu, dass Single Source stolz darauf ist, Qualitätsteile zu liefern und diese Teile rechtzeitig zu liefern. „In unserem Unternehmen ist es zwingend notwendig, auch weiterhin auf die Anforderungen des Kunden zu achten. Wir erzeugen tatsächlichen Wert und wenn dabei unsere Preisgestaltung nicht richtig wäre, könnten wir keine Geschäfte abschließen.“

Da Kundenanforderungen immer komplexer, mannigfaltiger und anspruchsvoller werden, ist es wichtig, wie man seine Geschäfte handhabt. „Die Kunden kommen – insbesondere im Bereich der Medizin – mit Teilen auf uns zu, deren Herstellung eine tatsächliche Herausforderung bedeutet”, schildert Ellinger, der seit vier Jahren im Unternehmen tätig ist. Als Reaktion auf die immer komplexeren Anforderungen der Kunden hat das Unternehmen, das bisher keinerlei Risiko eingegangen ist, die Drehfräsanlage Mori Seiki NT-1000 erworben. „Bei der Menge einfacher Aufträge, die aus Übersee geliefert werden, ist es erforderlich, dass man in der Lage ist, die Kunden in der Region zu bedienen, wenn diese ihre komplexen Teile hier fertigen lassen möchten“, betont Singleton.

Obwohl die ca. 15 Maschinenführer in der Single Source Werkstatt Kenntnisse in der grundlegenden Programmierung von Teilen haben, wurde Ellinger mit der Aufgabe betraut, ESPRIT® – die CAM-Software von DP Technology – zu erlernen und zu verstehen, die speziell dafür gekauft wurde, um die leistungsstarke, neue Mori Seiki Werkzeugmaschine anzutreiben. Moore bemerkt, dass das Verhältnis des Unternehmens mit Ellison Technologies zur Kaufentscheidung für die neue Werkzeugmaschine und damit zum Kauf von ESPRIT geführt hat: „Es ist bemerkenswert, dass alle vier Unternehmen gleich denken.”

Nathan Ellinger, ESPRIT Programmierer bei Single Source, rechnet es der Feature-Erkennungsfähigkeit der Software an, dass die Zeit für die Erstellung von Werkzeugwegen von komplexen Formen reduziert wird.

Die richtige Entscheidung

Die unterschiedlichen Präzisionsteile, die das Unternehmen herstellen soll, nehmen zu und stellen gleichermaßen eine Herausforderung aus der Sicht der Programmierung und der Herstellung dar. Bei Prototypenteilen bestellen Unternehmen normalerweise weniger als 12 Stück in einem Auftrag. „Einige der Teile sind sehr kompliziert. Sie sind neu und werden noch immer entwickelt – so stellen wir für einen Auftrag vorerst nur eine Handvoll davon her, um sicherzugehen, dass der Kunde das erhält, was er wünscht”, sagt Ellinger. Viel Forschung und Entwicklung geht in Präzisionskonzepte, die schlussendlich zum Ziel führen – insbesondere bei den vielfältigen Produkten in der Medizin und in der Automobilbranche.

Aus Sicht der Herstellung sind komplexe Teile – kurz gesagt – „schwer zu finden“, d. h. es ist schwer, Oberflächen zu isolieren, die mit den eigentlichen Werkzeugen hergestellt werden. Vor der Einführung der NT-1000-Maschine hat z. B. die Fertigstellung eines befestigungsintensiven Teiles im Unternehmen sieben einzelne Maschineneinrichtungen – vom Drehen zum Fräsen, vom Fräsen zum Drehen usw. – erfordert, bevor es schließlich das Werk verlassen hat. „Wenn man ein Teil auf einer Drei- oder Vierachsenmaschine herstellt, erhalten wir Feature-Teile, die wir ohne umfangreiche Befestigungen nicht herstellen können“, vermittelt uns Ellinger. „Das ist der Grund, warum wir eine Multifunktionsmaschine kaufen wollten.“ Und dies ist demnach auch der Grund, warum sie sich für ESPRIT entschieden haben.

„Mit der neuen Multifunktionsmaschine ist der Auftrag mit sieben Einrichtungen jetzt ein Auftrag mit nur einer Einrichtung“, so Ellinger weiter. „Dies ist ein gutes Beispiel dafür, wie eine Maschine die Herstellung vereinfacht – und ESPRIT hat dazu einen wichtigen Teil beigetragen.“ Vom Programmierstandpunkt aus sind Teile mit komplizierten Features – z. B. Zylinder mit wellenähnlicher Kontur – im Vergleich zu einem einfachen Quadrat mit beträchtlich höherem Komplexitätseinsatz verbunden.

Single Source Mitbegründer Tom Moore (links) und Greg Singleton bringen zusammen 60 Jahre Erfahrung in der Bearbeitungsindustrie in ihre Präzisionswerkstatt ein.

Feature-Erkennungsfähigkeit ….

….ist eine Fähigkeit von ESPRIT zur automatischen Feature-Erkennung, die eine erhebliche Zeitersparnis für Single Source bedeutet – insbesondere, wenn es um das Erstellen von Werkzeugwegen für Teile mit komplexen Formen geht. Während für andere Arten der CAM-Software Programmierer benötigt werden, um Features speziell für jedes Teil festzulegen, liest ESPRIT das Volumenmodell ein, erkennt und isoliert Features automatisch.

„Dies ist beinahe unglaublich“, sagt Ellinger beeindruckt. „Wenn man Teile mit komplizierten Features programmiert, muss man Arbeitsebenen erzeugen, so dass die Maschine weiß, aus welchem Winkel das Teil bearbeitet werden muss – aber ESPRIT erzeugt diese Ebenen automatisch aus den Features. Bei anderen Softwareprodukten müsste ich eine Ebene manuell generieren, dann festlegen, auf welcher Ebene ich meine Werkzeug erzeugen möchte, und schlussendlich den Werkzeugweg erstellen.”

Zieht man dies in Betracht, benötigt man etwa 4 oder 5 Mausklicks, um eine Ebene manuell zu erstellen, für ein einfaches Teil mit wenigen Ebenen ist somit eine minimale Anzahl an Klicks notwendig. Wenn man aber z. B. ein Automobilteil mit einer Wellenzahnreihe betrachtet, das von Single Source hergestellt wird, ist leicht erkennbar, wie schnell sich die Anzahl der Klicks vervielfachen kann. Das fragliche Teil – ein Werkzeug für die Automobilbranche – umfasst alleine für die Verzahnung bereits 30 Ebenen – d. h. wir sprechen hier von über 150 Mausklicks (und das nur zum Starten).

„Mit ESPRIT sind es wortwörtlich zwei bis drei Mausklicks anstatt hundert und mehr”, teilt Ellinger mit und fügt hinzu, dass es nicht ungewöhnlich ist, Teile mit 50 Ebenen herzustellen. „Alleine beim Programmieren kann die Einfachheit, mit der ESPRIT Ebenen erzeugt, alleine schon 30 bis 45 Minuten bei einem Teil einsparen, dessen Programmierung sonst sechs Stunden dauern würde.”

Zeit ist Geld

Ein praktisches Beispiel zeigt, dass ein von Single Source erstelltes Teil, bisher sieben bis acht Programmierschritte erforderte. Angesichts der Mori Seiki Multitaskingfähigkeit und ESPRIT wurde die Anzahl der Bearbeitungen auf eine einzige reduziert. Während man Zeit einsparen kann, indem man seine Hausaufgaben erledigt – wie z. B. Schneidwerkzeuge zu erforschen – denkt Single Source, dass bei der Prototypen-Bearbeitung durch Eliminieren mancher Programmierschritte (wie z. B. alle Mausklicks) sowie der Einrichtungszeit Stunden eingespart werden können. „Normalerweise, wenn Unternehmen ein neues Teil benötigen, werden ein paar Teile bestellt. Dabei sind das Bearbeitungsprogramm und die Einrichtungszeit der Schlüssel zum Erfolg.”

Ein weiterer Vorteil, den Single Source in ESPRIT entdeckt hat, ist die bessere Steuerung der Bearbeitungswerkzeuge. „Grundsätzlich kann ESPRIT sein Werkzeug in jeder erdenklichen Art und Weise steuern”, weist uns Ellinger auf eine Besonderheit hin (beachtenswert ist dabei, dass ESPRIT dem Anwender erlaubt, Schrupp- und Schlichtbearbeitungen in jeder Reihenfolge auszuführen, d. h. dass der Anwender unterschiedliche Schnitttiefen und mehrere Arbeitsgänge übertragen kann, wenn er dies für geeignet hält) und führt weiter aus: „Sie können einen Schlichtgang am Boden durchführen, ohne die Wände zu berühren und anschließend einen Schlichtgang an den Wänden von oben. Bei anderen Softwareprodukten benötigt man mindestens zwei Werkzeugwege, um diesen Auftrag zu erledigen. ESPRIT hingegen ist unglaublich flexibel – Sie können Ihre Schrupp- und Schlichtarbeitsgänge separat und dennoch innerhalb desselben Werkzeugweges steuern.“

Neben der einfachen Erstellung des Werkzeugweges und der allgemeinen Flexibilität der Software, sind die Simulationsfähigkeiten von ESPRIT ein weiteres Plus – insbesondere, wenn es darum geht, Werkzeuge und Werkzeugmaschine zu schützen. „Ich habe bereits verschiedene Arten von CAD- und CAM-Software eingesetzt, aber die Simulation unter ESPRIT ist einfach unglaublich, insbesondere bei Multitasking-Maschinen”, so Ellinger abschließend. „Ich bin zuversichtlich, dass es, wenn ich mit der Programmierung fertig bin – und auch wenn ich dabei vielleicht nicht alles perfekt gemacht habe – zu keinem Crash an der Maschine kommt.”

Teilen: · · Zur Merkliste