CHECKitB4 von Pimpel: Digitalisierungslösung der Zukunft

Zur diesjährigen EMO in Hannover präsentiert die Pimpel GmbH die dritte Generation der Softwarelösung CHECKitB4. Die neueste Version stellt einen bedeutsamen Meilenstein in der Digitalisierung von CNC-Werkzeugmaschinen dar. Denn damit ist es erstmals möglich, alle gängigen Werkzeugmaschinen und unterschiedlichen CNC-Steuerungen herstellerunabhängig als Digitale Zwillinge darzustellen und somit die reale in die virtuelle Welt zu transformieren.

CHECKitB4 ermöglicht die Verwendung von hochdetaillierten Werkzeug- und Spannmitteldaten. Dies gewährleistet nicht nur eine präzise Kollisionsüberwachung, sondern liefert Anwendern klare Informationen, um die Maschinen sicherer und effizienter zu rüsten.

„In der Entwicklung der neuesten Version von CHECKitB4 haben wir besonders darauf geachtet, dass auch Anwender ohne CAD/CAM-Expertise den Digitalen Zwilling schon nach einer kurzen Einführung bedienen können.“

In den letzten Monaten gibt es kaum ein Thema, das so intensiv diskutiert und so viel Aufmerksamkeit auf sich gezogen hat wie der Digitale Zwilling einer CNC-Werkzeugmaschine. Diese gesteigerte Aufmerksamkeit ist verständlich, da der Digitale Zwilling neue Maßstäbe für Unternehmen setzt und einen bedeutenden Fortschritt in Richtung Fertigungsdigitalisierung darstellt.

Da den Anwendern eine vollwertige CNC-Steuerung am Digitalen Zwilling zur Verfügung steht, haben sie auch die Möglichkeit, direkt NC-Programme zu erstellen und dabei den vollen Funktionsumfang der CNC-Steuerung zu nutzen.

Digitaler Zwilling mehr als Simulation

Trotz der Begeisterung ist es notwendig, vorsichtig zu sein. „Oftmals wird ein Digitaler Zwilling mit den Simulationsmodellen moderner CAM-Systeme und G-Code-basierter Simulationslösungen verglichen“, wie Andreas Münichsdorfner, Marketingleiter bei der Pimpel GmbH, betont. „Auf den ersten Blick mögen die Lösungen ähnlich erscheinen, da sowohl bei einem Digitalen Zwilling als auch bei den Simulationen 3D-Maschinenmodelle verwendet werden“, erklärt er weiter. Ein Digitaler Zwilling gehe jedoch über eine einfache Simulation hinaus und präsentiere ein präzises virtuelles Abbild einer CNC-Werkzeugmaschine, das sich genauso verhält wie die reale Maschine. „Zudem spiegelt ein Digitaler Zwilling auch deren Bedienung sowie Funktionalität exakt wider. Dies setzt jedoch voraus, dass die Maschine mithilfe ihrer realen DNA und Kinematik auf Grundlage einer CNC-Steuerung in einer Softwarelösung wie unserem CHECKitB4 digital aufgebaut wird“, erläutert Andreas Münichsdorfner.

Die Bearbeitungszeit wird in CHECKitB4 nicht auf mathematische Weise ermittelt, sondern entspricht exakt der realen Bearbeitungszeit. Der Digitale Zwilling führt Bewegungen seiner Achsen mit derselben Dynamik wie die reale Maschine aus. Dabei werden der aktuelle Zustand der Maschine sowie die gesetzten Highspeed-Einstellungen berücksichtigt.

Bereits im Vorfeld definieren

Es bleibt zweifellos eine bedeutende Rolle des Digitalen Zwillings, NC-Programme durch einen virtuellen Maschinenlauf auf Fehlerfreiheit zu überprüfen und genaue Bearbeitungszeiten zu ermitteln. „Dennoch bietet ein Digitaler Zwilling den Unternehmen weitaus mehr, um heute und in Zukunft ihre Wettbewerbsfähigkeit zu gewährleisten“, betont Münichsdorfner. Denn Unternehmen haben mitunter die Möglichkeit, mithilfe eines Digitalen Zwillings Maschinen bereits im Vorfeld der physischen Lieferung in Betrieb zu nehmen. Hierbei können erste CNC-Programme erstellt, die Entwicklung des Postprozessors durchgeführt und Mitarbeiter geschult werden – alles sicher und effizient im virtuellen Raum des Digitalen Zwillings. Selbstverständlich erfordert dies ein Vertrauen in die Software, das durch den Digitalen Zwilling aufgebaut werden kann.

„Es ist bemerkenswert, dass unsere Kunden vermehrt darauf bestehen, dass ihnen ein Digitaler Zwilling zeitgleich mit der Anschaffung neuer Maschinen zur Verfügung gestellt wird. Dies reduziert die herkömmliche Anlaufzeit von Wochen auf lediglich wenige Tage – sogar bei komplexen Werkzeugmaschinen und Aufgabenstellungen“, so der Digitalisierungsexperte weiter. Ebenso ermögliche ein Digitaler Zwilling CAM-Programmierern mobil zu arbeiten und erweitere somit für Unternehmen den Umkreis zur Fachkräftesuche erheblich.

Mit CHECKitB4 können auch von komplexeren CNC-Maschinen Digitale Zwillinge erstellt werden. Dabei spielt die Anzahl der Achsen und Wechselaggregate keine Rolle.

Software neu gedacht

Damit Unternehmen jedoch das volle Potential eines Digitalen Zwillings ausschöpfen können, ist es laut Münichsdorfner unerlässlich, dass eine optimale Zugänglichkeit für sämtliche Anwender im Fertigungsprozess gewährleistet ist. Es mache sehr wenig Sinn, neue Mitarbeiter am Digitalen Zwilling in der Maschinenbedienung auszubilden, wenn diese erst tagelang eine komplexe Softwarelösung erlernen müssen. „In der Entwicklung unserer neuesten Version haben wir daher besonders darauf geachtet, dass auch Anwender ohne CAD/CAM-Expertise den Digitalen Zwilling idealerweise nach einer kurzen Einführung bedienen können“, unterstreicht Münichsdorfner.

Aus diesem Grund hat die Firma Pimpel das innovative „Take & Play“-Bedienkonzept für CHECKitB4 weiterentwickelt. Anwender können mühelos Komponenten per Mausklick oder im Touch-Modus mit dem Finger auswählen, platzieren und verschieben. „Diese benutzerfreundliche Herangehensweise erweitert die Grenzen der Nutzerinteraktion und ermöglicht eine intuitive Nutzung. Bei der Gestaltung der neuen Oberfläche haben wir bewusst darauf verzichtet, eine „Rib-On“-Oberflächenstruktur zu verwenden, wie sie in vielen Softwarelösungen üblich ist. Stattdessen setzen wir auf selbsterklärende, kontextsensitive Mausmenüs, die sich automatisch an die gewählte Komponente anpassen“, ergänzt er.

Höchste Prozessfähigkeit

Um die Anwendung des Digitalen Zwillings entlang der gesamten Fertigungskette noch weiter zu vereinfachen und ihn allen Key-Usern im Unternehmen zur Verfügung zu stellen, hat Pimpel eine Vielzahl von verschiedenen Apps für deren Plattform entwickelt. Dies bietet nicht nur maximale Sicherheit für Anwender in jeder Phase der Fertigung, sondern beschleunigt auch Arbeitsabläufe und minimiert unnötige Aufwände, was maßgeblich zur Senkung der Fertigungskosten beiträgt.

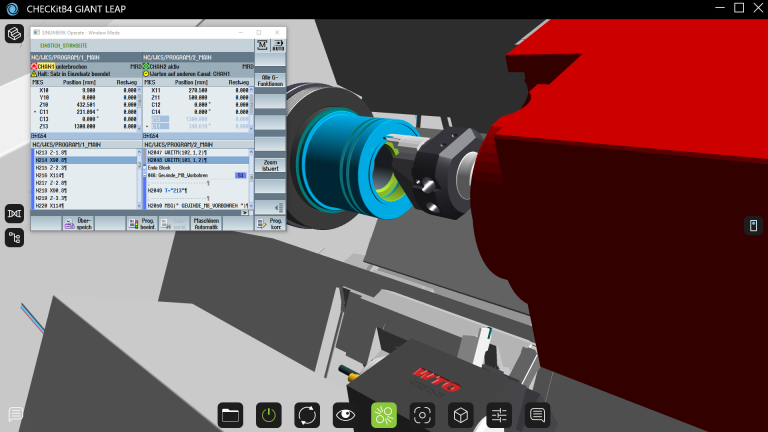

Beginnend bei der Kalkulation neuer Bauteile ermöglicht die App „Firststep“ die Darstellung des gesamten Fertigungsszenarios. Der Anwender kann den Digitalen Zwilling mit Spannmitteln und Werkzeugen ausstatten und einen umfassenden Maschinencheck durchführen. Das Besondere dabei: Es wird kein NC-Programm benötigt. Der Anwender kann einfach mit der Maus das Werkzeug über die Oberfläche führen, während verschiedene Algorithmen die Maschinenkinematik steuern, um Kollisionsfreiheit zu überprüfen. Die gewonnenen Daten können direkt an ein CAM-System exportiert werden oder der CAM-Programmierer kann ein NC-Programm hinzufügen und dann mit der App „Giant Leap“ einen virtuellen Maschinenlauf starten. Hier wird das NC-Programm so abgearbeitet, als ob es an der tatsächlichen Maschine laufen würde. „Alternativ kann der CAM-Programmierer auch direkt an der Steuerung des Digitalen Zwillings ein CNC-Programm erstellen“, erläutert Münichsdorfner weiter.

Durch die App für den Shopfloor schließt Pimpel schließlich die Lücke zwischen dem CAM-Arbeitsplatz und der Maschine. Der Maschinenbediener erhält dadurch Zugriff auf den Digitalen Zwilling und kann 3D-Rüstinformationen abrufen oder einen virtuellen Maschinenlauf starten, um im Voraus zu sehen, was während des tatsächlichen Bearbeitungsprozesses geschieht. „Dies trägt dazu bei, die Effizienz und Sicherheit im Fertigungsprozess weiter zu steigern“, betont Münichsdorfner.

Viele Steuerungen in einer Plattform

Ein weiterer Vorzug der neuen Softwaregeneration besteht darin, dass bereits zahlreiche CNC-Steuerungen erfolgreich integriert wurden – Pimpel beschränkt sich nicht auf eine einzige. „Dies ermöglicht Fertigungsunternehmen, ihren gesamten Maschinenpark in einer einzigen Lösung abzubilden, ohne in verschiedene Systeme investieren zu müssen. Diese Vereinheitlichung reduziert nicht nur Kosten, sondern minimiert auch den Aufwand für die Datenverwaltung und Schnittstellenkonfiguration“, ist Andreas Münichsdorfner abschließend überzeugt.

Halle 9, Stand H46

Teilen: · · Zur Merkliste