Pimpel CHECKitB4: Kleine Losgrößen erfordern ein Umdenken

Der Wettbewerbsdruck auf produzierende Unternehmen steigt sukzessive: Es gilt bei gleichbleibenden oder gar fallenden Preisen immer noch besser, schneller und flexibler zu werden. Aber was ist für kleine bzw. mittelständische Lohnfertiger die „richtige“ Strategie, um auf die Herausforderungen der heutigen Zeit – Ressourcenengpässe, erschwerte Planbarkeit des erwartbaren Auftragseingangs, vermehrte Tendenz dazu, kleine Stückzahlen sowie maßgeschneiderte Einzelteile zu bestellen, die raschestmöglich geliefert werden sollen etc. – adäquat zu reagieren? Nun, Friedrich Pimpel, Geschäftsführer der Pimpel GmbH, empfiehlt in diesem Zusammenhang vor allem eines: Umdenken.

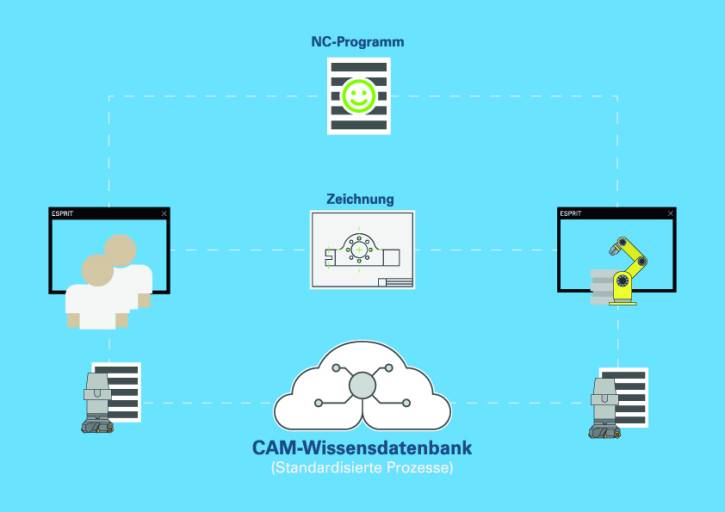

Eine Standardisierung als Basis für eine spätere Automatisierung ist u. a. durch klar definierte Vorgaben erreichbar, an die sich die CAM-Programmierer bei der Auswahl passender Werkzeuge und Bearbeitungsstrategien zu halten haben.

„Bei einer Serienfertigung lässt sich die letzte Millisekunde oder das letzte µ noch verhältnismäßig einfach herausholen, indem man z. B. in noch leistungsfähigere Werkzeuge investiert, aber bei kleinen Stückzahlen bzw. bei Losgröße 1 wird es schon erheblich schwieriger, maximal effizient zu wirtschaften.“

Die Idee einer rechnergestützten Produktion ist an sich nichts Neues. Joseph Harrington stellte bereits 1973 ein Computer Integrated Manufacturing (CIM)-Konzept vor. Schon damals verfolgte also jemand die Vision, einzelne Informationsinseln intelligent zu verknüpfen, um dadurch Synergiepotenziale zu heben.

Heute, rund 50 Jahre später, wird unter dem Begriff Industrie 4.0 tatsächlich zunehmend vernetzt, was in der Vergangenheit in unabhängig voneinander agierenden Systemen vonstattenging. Wobei laut Friedrich Pimpel vieles unter der Kategorie Digitalisierung geführt werde, was er selbst eher als elektronische Datenverarbeitungslösung (EDV) bezeichnen würde. „Zurzeit findet man in den meisten Unternehmen eine historische gewachsene IT-Infrastruktur, die sich insbesondere bei kleineren Betrieben oftmals auf einige wenige Basis-Tools – beispielsweise ERP- plus CAD/CAM-Software – beschränkt, während börsennotierte Konzerne dazu neigen, das volle Angebot des technologisch Machbaren ausschöpfen, indem sie zusätzlich noch eine Werkzeugverwaltung, ein Produktdatenmanagement, eine Maschinen- und Betriebsdatenerfassung, eine (autonome) Fertigungsplanung etc. in ihren Produktionsalltag integrieren“, schildert der Gründer und Geschäftsführer der Pimpel GmbH seine Beobachtungen. Meist korreliere die Anzahl der eingesetzten Systeme mit der Firmengröße. „Nicht jeder kann bzw. will sich eine Maximalausstattung leisten, zumal es kostengünstigere Hebel gibt, um die Effektivität einer Werkzeugmaschine zu erhöhen“, betont der Inhaber eines IT & Manufacturing Technology Unternehmens, das dafür bekannt ist, bei seinen Kunden mit smarten CAD/CAM-Lösungen für flüssige Abläufe zu sorgen. Je nachdem, ob das Gegenüber ein KMU oder ein Big Player ist sowie abhängig davon, welche Stückzahlen herzustellen sind, wählen die Niederösterreicher eine passende Strategie aus, um die ihnen anvertraute Mission „GET THE WORK FLOW“ bestmöglich zu erfüllen.

Im realen Produktionsalltag verfolgen Fertigungsplaner, CAM-Programmierer und Maschinenbediener ein gemeinsames Kollektivziel: Gutteile zu fertigen. In der virtuellen Welt können sie ebenfalls einen wertvollen Beitrag dazu leisten, indem sie ihr Know-how in einen in CHECKitB4 erstellten Digitalen Zwilling einfließen lassen.

Kritisches Hinterfragen des Gewohnten

Im Grunde läuft jeder Fertigungsauftrag gleich ab. Am Anfang steht eine Angebotslegung und sobald der Kunde seine Zustimmung erteilt hat, starten die Vorbereitungen zum eigentlichen Produktionsprozess. Das beinhaltet die Rohmaterialbeschaffung, das Datenmanagement, die Auswahl passender Werkzeuge, die Erstellung des NC-Programms, das Rüsten der Maschine, die Organisation fertigungsbegleitender Prüfvorgänge und vieles andere mehr. Umso besser ein Unternehmen dies alles annähernd perfekt zu orchestrieren vermag, desto höher liegt die Latte für etwaige Mitbewerber.

Am häufigsten habe man scheinbar mit zu langen Programmier-, Rüst- bzw. Einfahrzeiten bei den Maschinen, einem Mangel an qualifizierten Fachkräften sowie einem zu hohen Zeitaufwand für administrative Tätigkeiten zu kämpfen, wie die Workflow-Experten der Pimpel GmbH in zahlreichen Beratungsgesprächen feststellten. „Bei einer Serienfertigung lässt sich die letzte Millisekunde oder das letzte µ noch verhältnismäßig einfach herausholen, indem man z. B. in noch leistungsfähigere Werkzeuge investiert, aber bei kleinen Stückzahlen bzw. bei Losgröße 1 wird es schon erheblich schwieriger, maximal effizient zu wirtschaften“, weiß Friedrich Pimpel aus langjähriger Erfahrung. Die Frage, ob für eine Auflösung dieses Dilemmas komplexe IT-Projekte in Angriff zu nehmen sind, beantwortet er mit einem beruhigenden „Nein, keine Sorge. In den meisten Fällen hilft bereits ein kritisches Überdenken der gewohnten Abläufe und das Aufstellen einiger weniger verbindlicher Regeln an den richtigen Stellen einen Riesenschritt weiter.“

CHECKitB4 bringt allen was: Der Fertigungsplaner kann mit FIRST STEP die Machbarkeit unterschiedlicher Bearbeitungsszenarien prüfen, der CAM-Programmierer mit GIANT LEAP auf Basis einer virtuellen NC-Steuerung simulieren sowie optimieren und der Bediener bekommt über den MOTIONPLAYER bis ins Detail vorgeführt, worauf er beim Rüsten zu achten hat.

Kostenfalle NC-Programm

Eine von vielen Kunden eher unbeachtete Kostenfalle bei der Fertigung von Kleinstserien oder Einzelteilen sei seiner Erfahrung nach beispielsweise jener Ort, an dem Rüstaufwand tatsächlich entsteht: Das NC-Programm. Auch an dieser Stelle werden direkte sowie indirekte Kosten verursacht. Daher sei es entscheidend, so gut es geht nach dem ökonomischen Minimalprinzip zu handeln – sprich mit minimalem Aufwand das maximal Erreichbare anzustreben.

Teilweise mache es sogar Sinn, gewisse Verschwendungen bewusst zu akzeptieren, um in Summe effizienter zu werden. „Was sind schon ein paar Sekunden Bearbeitungszeit mehr, wenn durch die Verwendung von standardisierten Werkzeugen der komplette Mehraufwand für den Rüstvorgang eines Werkzeugs eingespart werden kann“, weist Friedrich Pimpel darauf hin, dass bei kleinen Losgrößen oftmals eher Allround- als Speziallösungen zu empfehlen sind. „Es ist natürlich schwierig, bei so einem komplexen Thema allgemeingültige Aussagen zu treffen. Deshalb erarbeiten wir mit unseren Kunden maßgeschneiderte Mechanismen zur Prozessstandardisierung – und das bereits bei der CAM-Einführung“, ergänzt er. Dies sei wichtig, um nicht nur dem aktuellen Status quo, sondern auch den langfristigen Unternehmenszielen gerecht zu werden: beispielweise einer teil- oder vollautomatisierten NC-Programmierung. Ein weiterer wichtiger und positiver Nebeneffekt, der bei einer vermehrten Standardisierung der Fertigung zum Tragen komme: Dass parallel dazu auch eine digitale Know-how-Plattform entsteht, die allen Programmierern das gleiche Wissen zur Verfügung stellt.

Das Lean-Prinzip gilt auch für die digitale Welt

Um die Durchlaufzeiten eines Werkstücks vom ERP-System zur Werkzeugmaschine größtmöglich zu reduzieren, erfreute sich in den letzten Jahren neben einer vermehrten Standardisierung sowie (Teil-)Automatisierung auch noch eine dritte Optimierungsmethode steigender Beliebtheit: Lean Management. Wobei es laut Friedrich Pimpel nicht nur im realen Fertigungsalltag eine unnötige Verschwendung von Ressourcen und Manpower bestmöglich zu vermeiden gelte, sondern auch bei virtuellen Prozessen. Denn ein wirtschaftlicher One-Piece-Flow entstehe erst dann, wenn alle Key-User auf einen gemeinsamen „digitalen Nenner“ gebracht wurden.

Die IT & Manufacturing Technology Spezialisten der Pimpel GmbH tun dies bei ihren Kunden mithilfe von Digitalen Zwillingen. Mit CHECKitB4 bieten die Niederösterreicher ein Tool, das Planer, Programmierer und Anlagenbediener softwaretechnisch verbindet und ihrem gemeinsamen Ziel – auf effiziente Art und Weise Gutteile zu fertigen – Schritt für Schritt näherbringt. Mit CHECKitB4 Firststep lässt sich die Konstruktion eines digitalen Zwillings sogar ohne CAD/CAM-Kenntnisse bewerkstelligen. Somit kann bereits jener Mitarbeiter, der die Fertigung eines Bauteils in der Angebotsphase als erster vor seinem geistigen Auge durchspielt, Aufspannsituationen generieren, Werkzeuge rüsten und komplette Fertigungsprozesse simulieren – in diesem Stadium noch ohne NC-Code. Er muss dazu lediglich Werkzeuge mit der Maus über Werkstückoberflächen führen, den Rest erledigen hochentwickelte Algorithmen, die im Hintergrund tätig werden.

„Folgt auf das Angebot ein Auftrag, kann der NC-Programmierer auf dem aktuellen Stand aufbauen und falls nötig entsprechende Anpassungen vornehmen, bevor er entweder in seinem CAM-System oder direkt an der Maschinensteuerung das NC-Programm generiert. Dieses kann er dann direkt am Digitalen Zwilling virtuell einfahren, da wir bei CHECKitB4 die NC-Steuerung mit in die Arbeitsvorbereitung integriert haben“, beschreibt Friedrich Pimpel. Die Dokumentation der Aufspannsituation erübrige sich, da in diesem Szenario der Digitale Zwilling als Übermittler aller benötigten Daten und Details fungiere. „Mit dem CHECKitB4 Motionplayer wurde eine Lösung geschaffen, die sehr leicht zu bedienen ist und wo der Maschinenbediener den virtuellen Maschinenlauf betrachten und Rüstinformationen selbst entnehmen kann“, erklärt der Experte in Sachen flüssiger Workflows abschließend.

Teilen: · · Zur Merkliste