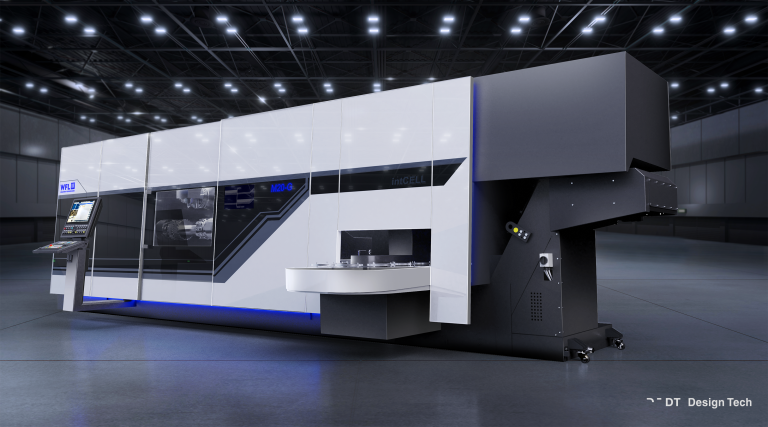

M20-G Millturn von WFL: Neueste Erweiterung der Millturn-Familie

WFL Millturn Technologies ist auch in diesem Jahr auf der Intertool mit einem Stand vertreten. Mit im Gepäck ist die neueste Erweiterung der Millturn-Familie, die M20-G Millturn. Diese Maschine spricht Kundenbereiche an, welche ein kompaktes, leistungsstarkes Dreh-Bohr-Fräszentrum im Fokus haben. Mit einer Erweiterung um zwei zusätzliche Spitzenweitenvarianten mit zwei bzw. drei Metern steht die neue WFL M20 Millturn auch bei längeren Wellenteilen zukünftig zur Verfügung. Besonderheiten liegen in der hohen Stabilität der Maschine sowie im durchgängigen Motorspindelkonzept für anspruchsvolle Bearbeitungstechnologien.

M20-G MILLTURN – mit Smart Machining zur höchsten Flexibilität und Performance. Auf der Intertool können Besucher die Live-Zerspanung eines technologisch anspruchsvollen Futterteils aus der Luftfahrtindustrie erleben.

Das jahrzehntelange Know-how in der Komplettbearbeitung manifestiert sich bei WFL nun in Form einer in Design und Technik völlig neu konzipierten Maschine. Smart Machining bestimmt die technologischen Neuerungen bei WFL, welche dank vielfältigster Bearbeitungstechnologien einen Gewinn an Performance bringen. Das Anwendungsspektrum der M20 ist nahezu unbegrenzt. Anspruchsvolle und komplexe Bearbeitungsaufgaben aus der Luftfahrt-, Auto-, Engineering- und Kunststoffindustrie werden mit der Maschine abgedeckt. Auf der Intertool können Besucher die Live-Zerspanung eines technologisch anspruchsvollen Futterteils aus der Luftfahrtindustrie erleben. Gezeigt werden spezielle Verzahnungstechnologien sowie komplexe Dreh-, Bohr- und Fräsbearbeitungen auf Haupt- und Gegenspindel.

Ein Blick in den Arbeitsraum der M20-G MILLTURN.

Die Kleine für Alles

Bei der Auslegung der M20 Millturn war das Ziel, eine kompakte und steife, auf Langzeitgenauigkeit konzipierte Maschine zu bauen. Mit einer Länge von 5.500 mm, einer Tiefe von 3.190 mm und einer Höhe von 2.500 mm ist die M20 bestens für die Bearbeitung verschiedenster Werkstücke geeignet. Bei der M20 handelt es sich um ein Maschinenmodell mit 250 mm bzw. 315 mm Futterdurchmesser, welches mit einem X-Achsen-Verfahrweg von 575 mm (+475; -100), Y-Achsen-Verfahrweg von 260 mm (±130) und einem Z-Achsen-Verfahrweg von 1.250 mm zu überzeugen weiß. Die Maschine eignet sich zur Bearbeitung von Werkstücken bis Ø 500 mm und ist mit einer kraftvollen 44 kW- (32) Hauptspindel bei 40 % (100 %) ED mit 4.000 min⁻¹ ausgestattet. Die M20 ist mit einer B-Achse und einem Schwenkbereich von ±120° für uneingeschränkte Konturbearbeitung sowie mit der neuen Frässpindel mit 20.000 min⁻¹ ausgerüstet. Für den Einsatz hochtouriger Werkzeuge stehen damit universelle Anwendungsmöglichkeiten zur Verfügung. Das Motorspindelsystem ist als kompakte Cartridge-Baugruppe mit Gehäuseflansch-Schnittstelle ausgeführt.

Automatische Be- und Entladung: Die integrierte Fertigungszelle intCELL wird auf der rechten Seite der Maschine angebaut, die Werkstücke werden auf einem Bandspeicher bereitgestellt.

Bearbeitungen in allen erforderlichen Winkellagen

Neu ist der optionale Einzelwerkzeugträger mit B-Achse zum Drehen am unteren System. Damit verfügt die Maschine über zwei B-Achsen und kann damit auf beiden Spindeln gleichzeitig Bearbeitungen in allen erforderlichen Winkellagen ausführen. Der untere Werkzeugträger wird, wie das obere System, auf Haupt- und Gegenspindel eingesetzt. Beide B-Achsen können auch unter Schnitt geschwenkt und bei Bedarf mit anderen Achsen interpoliert werden. Auch 5-Achs-Interpolationen beherrscht die Maschine problemlos. Speziell bei der Bearbeitung von Werkstoffen mit hohem Werkzeugverschleiß bietet der automatische Werkzeugwechsel für alle Systeme ein hohes Potenzial zur Produktivitätssteigerung. Im Vergleich zu Maschinen mit Revolver fallen keine Stillstandzeiten zum Wechseln der Werkzeuge oder Wendeplatten an. Wie der obere Werkzeugträger hat auch das untere System über einen eigenen Werkzeugwechsler Zugriff auf das zentrale Werkzeugmagazin. Letzteres ist ergonomisch angeordnet und kann hauptzeitparallel von vorne gerüstet werden. Alternativ zum unteren System mit B-Achse stehen verschiedene Systeme zur Auswahl: ein oder zwei 24-fach-Revolver mit oder ohne angetriebene Werkzeuge, ein oder zwei Lünettenschlitten bzw. eine Kombination aus Revolver und Lünettenschlitten. Anstatt der rechten Drehspindel, kann auch ein Reitstock gewählt werden.

Die kompakte M20-G MILLTURN mit ihren groß dimensionierten Komponenten und leistungsstarken Antrieben wurde kompromisslos auf Langzeitgenauigkeit und höchste Performance getrimmt.

Hohe Systemsteifigkeit

Das Maschinengestell besteht aus Sphäroguss, welches sowohl eine hohe Festigkeit aufweist als auch ein sehr gutes Dämpfungsverhalten gewährleistet. Dank des Maschinenaufbaus mit vibrationsabsorbierenden und steifigkeitsoptimierten Gusskomponenten erfolgt die Zerspanung auch bei schweren Schnitten vibrationsfrei. Große Führungsleisten- und Wagenabstände an den Schlittenführungen generieren ebenfalls hohe Systemsteifigkeit. Die M20 Millturn ist modern, geradlinig und funktional. Die vollflächige Front aus gehärtetem Glas verfügt über eine integrierte Anzeige der Performance-Daten sowie ein Schiebefenster zum Werkzeugmagazin. Die klare Erscheinung der Maschine wird zusätzlich durch die neue Farbgebung unterstützt. Hohe Ergonomie sowie eine komfortable und benutzerfreundliche Bedienung runden das Design ab.

Werkzeugvielfalt

Das Werkzeugmagazin kann 40 bzw. optional 80 oder 120 Tools mit HSK-63- oder PSC63- (Capto C6) Aufnahme speichern. Das maximale Werkzeuggewicht liegt bei 15 kg, der maximale Werkzeugdurchmesser bei 90 mm (benachbart) bzw. 160 mm (unbenachbart). Obendrein ist der untere Kreuzschlitten mit Werkzeugrevolver mit 12 bis 24 Werkzeugen bestückbar. Bei Bedarf lässt sich die Maschine mit einem Stangenlader ausstatten. Ein Highlight stellt der automatische Werkzeugwechsel in den unteren Einzelwerkzeugträger mit B-Achse dar. Hauptzeitparalleles Rüsten der Werkzeuge sowie automatisches Zugreifen auf den Vorrat im Kettenmagazin ist damit möglich. Gespeicherte Werkzeuge lassen sich somit am oberen und unteren Werkzeugträger einsetzen. Die interne Kühlschmierstoffversorgung der Werkzeugträger erfolgt mit max. 80 bar.

Automatische Be- und Entladung

Ein weiterer Vorteil der Maschine ist die Möglichkeit der einfachen Integration verschiedenster Automatisierungsoptionen. Mit intCELL bietet WFL ein integriertes Werkstückhandling- bzw. Ladesystem, welches an der rechten Maschinenseite ergänzt werden kann. Der Hauptführungsholm des Handlingsystems ragt von rechts in den Arbeitsraum. Der Greiferschlitten fährt auf dem Führungskolben und kann Werkstücke auf diese Weise be- und entladen. Die Werkstücke werden auf einem Bandspeicher abgelegt. Als Werkstückablage können auch andere Lösungen integriert werden, je nach Bedarf des Kunden.

Mit dem Konzept der integrierten Beladung hat WFL den Platzbedarf im Vergleich zu einer herkömmlichen Fertigungszelle um 50 % reduziert. Die Beladung durch den Arm erfolgt innerhalb der Maschine, somit sind keine zusätzlichen Höhen in der Halle notwendig. Die integrierte Beladung der M20-G ist für Futterteile bis 300 mm Durchmesser und 15 kg Werkstückgewicht ausgelegt. Bei Wellenteilen ist ein Werkstückdurchmesser von 100 mm und eine Werkstücklänge von 300 mm möglich.

WFL auf der Intertool: Halle 20, Stand 1128

Teilen: · · Zur Merkliste