anwenderreportage

Perfektes Zusammenspiel

Wenn sich eine komplexe Werkzeugmaschine und ein flexibles CAM-System verstehen: Die Rosenbauer AG zählt weltweit zu den führenden Herstellern für Feuerwehrtechnik im abwehrenden Brand- und Katastrophenschutz. Die Kernkomponenten der Löschfahrzeuge sind deren Hochleistungs-Pumpen, die im Einsatzfall das Löschwasser an den Brandherd bringen. Die wirtschaftliche Herstellung der komplexen Pumpenteile garantiert bei Rosenbauer eine mechanische Fertigung am Stand der Technik. Seit Anfang 2014 sorgt zusätzlich eine Millturn M35-G von WFL – ausgestattet mit Crash-Guard und programmiert mit VANC vom Engineering Center Steyr – für eine hochproduktive Komplettbearbeitung der verschiedenen Gussteile. Autor: Ing. Robert Fraunberger / x-technik

Programmiert wird bei Rosenbauer ausschließlich mit dem CAM-System VANC vom Magna Powertrain Engineering Center Steyr. Dabei schätzt man vor allem die flexiblen Programmiermöglichkeiten sowie die hohe Anpassungsfähigkeit und die perfekten Postprozessoren, die eine optimale Steuerung der Maschine gewährleisten.

Wissenswertes: modernstes Montagewerk weltweit

Nach einer einjährigen Umbau- und Adaptierungsphase eröffnete Rosenbauer im Jahr 2014 das modernste Fahrzeugwerk der Feuerwehrbranche. Der nur wenige Kilometer von der Konzernzentrale entfernte neue Standort (Anm.: ehemaliges Werk von Wacker-Neuson) ist für eine jährliche Produktionskapazität von rund 150 Flughafenlöschfahrzeugen des Typs Panter sowie 250 Kommunalfahrzeuge Typ AT im Einschichtbetrieb ausgerichtet. Über 12 Mio. EUR wurden in den neuen Standort investiert, in dem rund 350 Mitarbeiter beschäftigt sind. „Wir haben hier den Platz, den wir dringend benötigen. Außerdem konnten wir unsere Montagevorgänge komplett neu ausrichten. Der intensive Wettbewerbsdruck erfordert technische Lösungen, mit denen Feuerwehrfahrzeuge schneller und in bester Qualität hergestellt werden können. Mit diesem hochmodernen Werk haben wir frühzeitig die Weichen für unser weiterhin erfolgreiches Wirtschaften in einem stark umkämpften internationalen Feuerwehrmarkt gestellt“, ist Dr. Dieter Siegel, Vorstandsvorsitzender der Rosenbauer International AG, von einer der größten Unternehmensinvestitionen überzeugt. Die Montagen erfolgen nach industriellen Standards der Automobil- und Maschinenbaubranche, alle Prozesse sind synchronisiert und optimiert.

Von Johann Rosenbauer im Jahr 1866 als Handelshaus für Feuerwehrbedarf gegründet, hat sich die Rosenbauer AG mit Hauptsitz in Leonding bei Linz bis heute zu einem Global Player auf diesem Gebiet entwickelt. Als Vollsortimenter bieten die Oberösterreicher kommunale Löschfahrzeuge, Drehleitern, Hubrettungsbühnen, Flughafenfahrzeuge, Industriefahrzeuge, Sonderfahrzeuge, Löschsysteme, Feuerwehrausrüstung, stationäre Löschanlagen und im Bereich Telematik spezielle Lösungen für Fahrzeug- und Einsatzmanagement.

Durch Innovation, höchste Qualität, Internationalisierung und entsprechendes Know-how hat man in den letzten Jahren ein enormes Wachstum (Anm.: mit einer Verdoppelung des Umsatzes!) vollzogen. Unter anderem ist das hochmoderne Löschfahrzeug Panther als ein wesentlicher Bestandteil der Sicherheitssysteme auf vielen Flughäfen der Welt nicht mehr wegzudenken. Resultierend daraus platzten die Oberösterreicher aus allen Nähten. Nachdem man den Headquarter in Leonding bereits bis auf das Maximum ausgebaut hat, folgte 2013 der Startschuss für ein neues Montagewerk, das heute als modernstes Fahrzeugwerk der Feuerwehrbranche gilt.

WFL Technologiemeeting 2015

Das traditionelle WFL Technologiemeeting findet dieses Jahr vom 16. bis 19. März statt. Dabei werden nicht nur die neuesten Maschinenmodelle sondern auch Innovationen aus den Bereichen Software und vor allem Technologie präsentiert. Dem Fachbesucher stehen dabei die Bearbeitungsexperten von WFL und eine Vielzahl führender Anbieter von Werkzeugen, Spannmitteln, Messmitteln, CAD-CAM-Systemen für umfangreiche Informationen zur Verfügung.

www.wfl.at

Kleine Losgrößen bei hoher Variantenvielfalt

Eine hohe Wirtschaftlichkeit ist auch in der gesamten Produktionskette des Feuerwehrspezialisten gefragt – nicht zuletzt auch in der mechanischen Fertigung, wo in Summe 4.000 unterschiedliche Bauteile zerspant werden. Eine wesentliche Kernkompetenz von Rosenbauer liegt in der Herstellung der Feuerwehr-Pumpen, die das Löschwasser mit Förderleistungen von bis zu 10.000 l/min zum Brandherd bringen.

Die Schlüsselkomponenten dieser Pumpen sowie die für deren Bearbeitung erforderlichen Sonderwerkzeuge und Vorrichtungen werden deshalb auch zur Gänze im Haus gefertigt. Diese bestehen zu einem Großteil aus Aluguss bzw. Rotguss. Aufgrund der im Einsatzfall anfallenden hohen Beanspruchungen ist höchste Präzision in der Zerspanung Pflicht. Die typischen Losgrößen liegen bei 30 bis 50 Stück (oft wiederkehrende Teile), nicht selten werden aber auch Prototypen bzw. Einzelstücke gefertigt – alles zusammen Faktoren, die eine wirtschaftliche Fertigung nicht gerade einfach machen.

Um dieses Ziel zu realisieren, sind modernste und leistungsfähige CNC-Maschinen Voraussetzung. Um Fehlerquellen und Nebenzeiten zu reduzieren, ist das Bestreben von Karl Widmann, Leiter der mechanischen Fertigung bei Rosenbauer, eine möglichst durchgängige Bearbeitung der einzelnen Teile ohne Wechsel der Aufspannung zu erreichen. Rosenbauer investiert daher laufend in modernste Technologie und hat nahezu den gesamten Maschinenpark in den letzten sechs Jahren erneuert.

Ziel: Komplettbearbeitung in einer Aufspannung

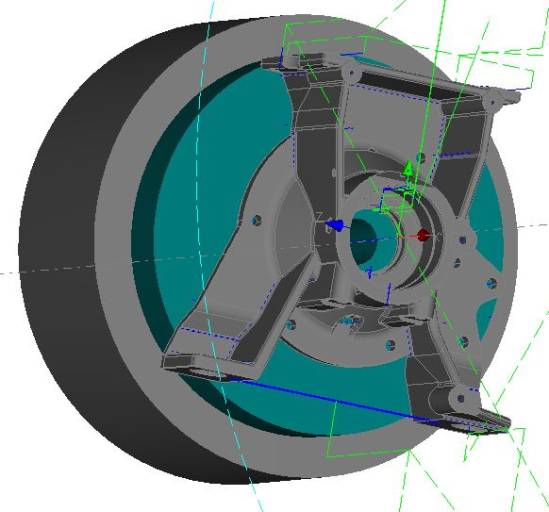

Einer der wichtigsten Investitionen stellt dabei eine Millturn M35-G von WFL dar. Das hochpräzise Dreh-Fräszentrum ist u. a. mit einer Gegenspindel, automatischem Messtaster und der Echtzeit-Kollisionsvermeidungssoftware CrashGuard ausgestattet. Bereits im Jahr 2012 begann man mit der Evaluierung. „Das Anforderungsprofil war aufgrund unserer Bauteile klar definiert: hochgenau, stabil und robust bei guter Zugänglichkeit und umfangreichen Bearbeitungsmöglichkeiten“, fasst Michael Schöftner, Mechanische Fertigung – Geschäftsbereich Löschsysteme, zusammen.

Daraus resultierend kamen nur drei Anbieter in Frage, wobei das Konzept von WFL alle Beteiligten überzeugte: „Natürlich hat es auch verschiedene Probebearbeitungen gegeben, in denen WFL seine Leistungsfähigkeit unter Beweis stellte. Letztlich hat uns das Gesamtkonzept aus herausragender technologischer Kompetenz, höchster Genauigkeit und Stabilität in Kombination mit der virtuellen Maschine CrashGuard überzeugt“, begründet Schöftner die Entscheidung und Dieter Schatzl, Marketingleiter bei WFL, ergänzt: „Wir haben uns ausschließlich auf die Herstellung multifunktionaler Dreh-Bohr-Fräszentren spezialisiert und können dadurch unsere Kunden bestmöglich auch bei noch so komplexen Aufgabenstellungen unterstützen.“

„WFL hat sich ausschließlich auf die Herstellung multifunktionaler Dreh-Bohr-Fräszentren spezialisiert. Dadurch können wir unsere Kunden bestmöglich auch bei noch so komplexen Aufgabenstellungen unterstützen. In Zusammenspiel mit entsprechender Software resultieren dann hochproduktive Fertigungslösungen.“

Echtzeit Kollisionsvermeidung

Wie bereits erwähnt war ein wichtiges Entscheidungskriterium das patentierte Kollisionsvermeidungssystem von WFL. „CrashGuard ist eine Echtzeit-Software-Erweiterung der CNC-Steuerung, durch die mit Hilfe von 3D-Modellen der Maschine, der Spannvorrichtungen, der Werkzeuge etc. mögliche Kollisionen zwischen Maschinenkomponenten sowohl im Automatik- als auch im manuellen Betrieb verhindert werden“, erklärt Dieter Schatzl.

Dies funktioniert über eine vorausschauende 3D-Kollisionsberechnung, unter Berücksichtigung der Beschleunigungsgrenzen der NC-Achsen. CrashGuard lässt nur Bewegungen zu, die auf Kollisionsfreiheit getestet sind – der Unsicherheitsfaktor „Reaktionszeit“ ist daher kein Thema. „Tragend wird dies, speziell wenn mehr Achsen in Betrieb sind und der Maschinenbediener aus irgendeinem Grund das Programm stoppen muss. Bei der Wiederaufnahme kann dann durch CrashGuard nichts Unvorhergesehenes auftreten“, erklärt Karl Widmann und Michael Schöftner fährt fort: „Voraussetzung ist natürlich die entsprechende Pflege der Daten (3D-Daten des Werkstücks, der Werkzeuge etc.) im CrashGuard.“

Infos zum Anwender

Rosenbauer ist ein international tätiger Konzern und verlässlicher Partner der Feuerwehren auf der ganzen Welt. Das Unternehmen entwickelt und produziert Fahrzeuge, Löschtechnik, Ausrüstung und Telematiklösungen für Berufs-, Betriebs-, Werk- und freiwillige Feuerwehren sowie Anlagen für den betrieblichen Brandschutz. In über 100 Ländern ist der Konzern mit seinem Service- und Vertriebsnetzwerk aktiv. Mit einem Jahresumsatz von 738 Mio. EUR und über 2.600 Mitarbeitern (Stand: 2013) ist Rosenbauer größter Feuerwehrausstatter der Welt.

Schnittstelle zu CrashGuard

Bei Rosenbauer hat man die Daten von rund 5.000 Werkzeugen in einer Datenbank gespeichert und als 3D-Modell hinterlegt. „Ein eigens entwickelter Postprozessor vom eingesetzten Programmiersystem VANC zur Werkzeugvoreinstellung schließt den Werkzeugkreislauf. In der Werkzeugvoreinstellung werden die Werkzeuge mit einem Zoller Einstell- und Messgerät vermessen und die ‚echten’ Werkzeugdaten dann automatisiert der Steuerung übergeben – somit sind Fehlerquellen weitestgehend ausgeschlossen“, so Schöftner weiter.

Alle Schnittstellen und Postprozessoren sowie die spezielle Schnittstelle zum CrashGuard hat das Magna Powertrain Engineering Center Steyr (ECS), Hersteller des CAM-Systems VANC, entwickelt. Das ECS, ein Unternehmen der Magna International Tochter Magna Powertrain, mit Sitz in St. Valentin, beschäftigt rund 600 MitarbeiterInnen und ist anerkannter Entwicklungsdienstleister in der Fahrzeugindustrie, stellt aber auch unterschiedliche Software-Produkte wie das CAM-System VANC her. Ziel war es, den Arbeitsablauf möglichst einfach, automatisiert und sicher zu gestalten. Ohne diese Durchgängigkeit und spezielle Softwareanpassung könnte man laut Schöftner mit der Millturn nicht diese hohe Performance erzielen.

VANC bietet alle Möglichkeiten

Seit rund 25 Jahren arbeitet man bei Rosenbauer bereits mit dem Programmiersystem VANC. Das CAM-System ist eine universelle, maschinenunabhängige und durchgängige Lösung speziell für die Programmierung komplexer CNC-Maschinen. Entwickelt wurde dieses in Österreich. Da im Jahr 1975 noch kein derartiges System am Markt vorhanden war, entwickelte die Voestalpine das VANC = Voestalpine NC-Programm für die eigenen Produktionsstandorte. Ziel war ein Programmiersystem, das auch für den Maschinenbediener einfach zu handhaben und daher sehr fertigungsnahe ausgelegt war.

Speziell in den letzten fünf Jahren hat man VANC im Magna Powertrain Engineering Center Steyr dem Stand der Technik angepasst und ist damit wieder auf Augenhöhe mit anderen Anbietern. Heute wird mit VANC die komplette Technologiebandbreite abgedeckt – von der einfachen 2-Achs- bis hin zur komplexen Mehr-Achs-Bearbeitung mit Haupt-, Gegenspindel und B-Achse etc.

Alleinstellungsmerkmal Sprache

Laut Michael Schöftner ist VANC mit anderen CAM-Systemen jedoch nicht vergleichbar: „Mit VANC kann man mit Sprachwörtern programmieren, und somit direkt den NC-Code generieren. Genauso kann man wie heute gewohnt interaktiv programmieren und natürlich auch gemischt. Das bringt uns bei vielen Bauteilen enorme Zeiteinsparungen und somit Produktivitätssteigerungen. Denn auch komplexe Bauteile bestehen zu einem Großteil aus relativ einfachen Bearbeitungen, die wir im Sprachmodus einfach und schnell programmieren können. Den komplexen Anteil erstellen wir dann interaktiv dazu.“ Diese Flexibilität, die man mit VANC somit hat, sei laut Schöftner auch ein ganz wesentlicher Produktivitätsvorteil. Bei der Sprachprogrammierung ist man unabhängig von der Geometrie und man kann quasi wie auf der Steuerung programmieren. Das bringt speziell bei komplexen Maschinen viele Vorteile mit sich. Neben einer Basisschulung von drei Tagen bietet das ECS natürlich auch spezielle Schulungen zur Macro- bzw. Zyklenprogrammierung im Sprachmodus an, denn nur wenige Facharbeiter beherrschen diese spezielle, aber sehr effektive Art zu programmieren.

Sogar die WFL eigenen Zyklen – beispielsweise für Gewindebohren oder Abwälzfräsen –wurden seitens ECS in VANC integriert. „Das CAM-System ist ein sehr offenes Programmiersystem, das dies zwar mit einem gewissen Aufwand, aber relativ einfach ermöglicht“, so die Experten. Aufgrund all dieser Möglichkeiten, über die Rosenbauer nun zur Herstellung komplexer Bauteile verfügt, konnte man auch schon die Konstruktion verschiedener Bauteile verändern und den neuen Möglichkeiten anpassen.

Produktivitätssteigerung von 33 Prozent

Speziell Schlüsselkomponenten wie Pumpenabgänge, Druckzumischer, Saugdeckel, Lauf- oder Leiträder und selbst die Pumpengehäuse (Anm.: ein absolut unsymmetrischer Bauteil!) werden bei Rosenbauer auf der neuen Millturn gefertigt und dies mit Genauigkeiten im Hundertstel-Bereich.

Anhand detaillierter Aufzeichnungen kann Rosenbauer auch das Ergebnis der Investition in Zahlen fassen. Aufgrund einer optimalen Auswahl der Bauteile und einer verkürzten Durchlaufzeit konnte man in Summe eine Produktivitätssteigerung von 33 Prozent erzielen. Und das führt Schöftner auf das perfekte Zusammenspiel von Hard- und Software, sprich hochgenaue Komplettbearbeitung mit WFL und flexible und schnelle Programmierung mit VANC zurück.

Teilen: · · Zur Merkliste