Okuma LU3000 EX: Potentiale voll entfalten

Beschickungsassistent sorgt für ein mehr an Produktivität bei hochpräzisen Drehbearbeitungen: Jeder Unternehmer weiß, wirklich effizient arbeiten kann nur, wer seine Mitarbeiter geschickt einsetzt. Neben Maschinenkonzepten, die den Bediener seine Aufgaben effizienter erfüllen lassen, helfen clevere Beschickungslösungen, Zeit für kreativere Aufgaben zu schaffen. Mit der SIMUL TURN LU3000 EX zeigt Okuma profitable 4-Achsenbearbeitung in der siebenten Generation, die in Verbindung mit einem Be- und Entladesystem von RoboJob ihr volles Potential entfalten kann. Autoren: Ing. Robert Fraunberger, Georg Schöpf / x-technik

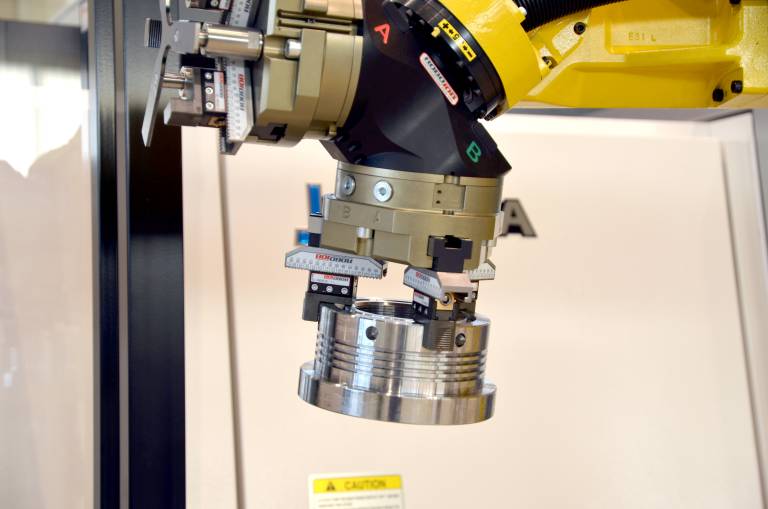

Der Roboter kann sowohl mit Universalgreifersystemen wie beispielsweise von Schunk als auch mit Spezialgreifern ausgerüstet werden.

„Wir bieten unseren Kunden höchste Genauigkeiten und beste Performanz in der Bearbeitung ihrer Teile. Mit den Be- und Entladesystemen von RoboJob kommt die Leistungsfähigkeit unserer Maschinen voll zur Geltung. “

Die Okuma Europe GmbH ist die in Deutschland ansässige Vertriebs- und Serviceniederlassung der Okuma Corporation. Das Unternehmen wurde 1898 in Nagoya, Japan, gegründet und zählt heute zu den weltweit größten Herstellern von CNC-Dreh- und Fräsbearbeitungszentren, Drehmaschinen, Multitasking Maschinen, Portalfräsmaschinen, Rundschleifmaschinen, IT Produkten, Automatisierung und Steuerungen. „Okuma versteht sich als Alles-aus-einer-Hand Anbieter und stellt neben den Maschinen auch die Antriebe, Motoren, Spindeln und die CNC Steuerung (OSP) selbst her. Dadurch können wir unseren Kunden ein durchgängiges Konzept, bis hin zu einem All-Part-Service bieten“, erklärt Andreas Lemaire, Area Manager der Okuma Europe GmbH. In Österreich wird Okuma übrigens exklusiv über die precisa CNC-Werkzeugmaschinen GmbH vertreten.

Bereits vor über 25 Jahren brachte das japanische Traditionsunternehmen sein erstes 4-Achs-Drehbearbeitungszentrum auf den Markt. Mit der SIMUL TURN LU3000 EX geht die Entwicklung in diesem Bereich bereits in die siebente Generation.

Durch die getrennte Führung beider Revolversysteme der SIMUL TURN LU3000 EX von Okuma ist eine simultane Bearbeitung möglich, was die Stückzeiten enorm reduzieren kann.

„Facharbeiterzeit ist eine der wertvollsten Ressourcen eines Unternehmens. Diese muss sinnvoll und kreativ eingesetzt werden. Mit unseren Lösungen bieten wir unseren Kunden ein Automatisierungskonzept, das auch bei kleinen und mittleren Serien die Produktivität enorm erhöht. “

Einfach und genau

Die Drehmaschine ist mit einem 45°-Verbundbett ausgerüstet. Dieses kompakte Basiselement mit Bettschlitten- und Reitstockführungen sowie Montageflächen für Spindelkasten, Servomotoren und Kugelrollspindelaufnahme wird in einer Aufspannung hergestellt und bietet somit höchste Genauigkeiten. Zur Vermeidung von ungleichmäßiger Deformation durch thermische Einflüsse ist es aus geometrisch einfachen Elementen konstruiert. Somit wird eine hohe Maßstabilität – sogar bei sich um +/- 8°C ändernder Umgebungstemperatur – erreicht.

Die standardmäßig integrierte Okuma-Motorspindel hat eine Bohrung von Ø 80 mm und ist vorne und hinten mit einem zweireihigen Zylinderrollenlager ausgerüstet, die Leistung beträgt 22 kW bei 428 Nm und die max. Drehzahl 5.000 U/min. Optional stehen auch 30 kW zur Verfügung, sowie weitere Spindelbohrungen von Ø 91 mm bzw. Ø 112 mm. Die zwei Drehzahlstufen können, ohne die Spindel abzubremsen, bei voller Drehzahl innerhalb von 0,5 Sekunden geschaltet werden. Die Maschine verfügt über hydrodynamische, eingeschabte Gleitführungen mit einstellbaren Keilleisten. Der Antrieb erfolgt über Okuma-Servos und rein absolutem Wegmeßsystem. Das Anfahren eines Referenzpunktes entfällt somit.

Die zwei Werkzeugsysteme können als Stern- oder Scheibenrevolver ausgeführt werden und sind unabhängig steuerbar.

Flexibler Werkzeugeinsatz

Das Werkzeugsystem ist wahlweise als Scheibenrevolver nach DIN 69880 (Ø 40 x 63 mm) oder als Sternrevolver mit radialer Direktaufnahme ausgeführt, wobei letztere für einen stärken und höhertourigen Antrieb bei der Ausrüstung mit angetriebenen Werkzeugstationen mit 7,1 kW / 40,4 Nm / 6.000 1/min besser geeignet ist. Dabei können alle 12 Stationen des oberen, sowie als weitere Option alle acht Stationen des unteren Revolvers zum Bohren und Fräsen verwendet werden. Die Spindel ist mit einer C-Achse für Auflösung 0,001° ausgerüstet, einschließlich 3-facher Hydraulik-Scheibenbremse (2 x zur Klemmung und 1 x als Dämpfung für C-Achsen-Vorschub).

Für außermittige Bearbeitungen kann der obere Revolver zusätzlich mit einer Y-Achse und einem Verfahrweg von 120 mm (+70/-50 mm) ausgestattet werden. Anstelle des Reitstocks ist auch eine Gegenspindel einsetzbar, die mit dem oberen Revolver bedient werden kann, während gleichzeitig der untere Revolver an der Hauptspindel arbeitet.

Die Werkstückablage im Turn-Assist benötigt lediglich zwei Haltebolzen für die Werkstückpositionierung und ist nicht an Rasterplatten gebunden.

Einfache Programmierung für optimale Maschinennutzung

Die Okuma-eigene Steuerung OSP-P300L arbeitet parallel mit Windows (z.B. für Excel-Programme mit API/VBA) einschl. USB, Ethernet und Browser, sowie Okuma-CNC-Betriebssystem, das unabhängig die Maschine bzw. die Werkstückbearbeitung steuert.

„Die 4-Achsen-Programmerstellung kann direkt an der Maschine per Dialog-Programmierung erfolgen mit Wandlung in ein ISO-Programm oder direkt per ISO, aber auch im Mix Dialog/ISO. Im Idealfall ist so Synchronbearbeitung mit doppeltem Vorschub und deshalb um 50 % geringere Bearbeitungszeit möglich oder aber Simultanbearbeitung mit im Schnitt um 35 % reduzierten Stückkosten“, weiß Mario Waldner, Vertriebsleiter bei der precisa CNC-Werkzeugmaschinen GmbH. „Die parallele Darstellung beider Revolver im Monitor schafft eine gute Übersichtlichkeit auch bei sehr langen Programmen. Auch copy-and-paste von einem zum anderen Revolver funktioniert, sogar per Finger oder Stifteingabe, direkt über den berührungsempfindlichen Bildschirm“, so Waldner weiter.

In Kombination mit dem RoboJob Turn-Assist bietet die Okuma SIMUL TURN LU3000 EX in Höchstmaß an Produktivität.

Produktivitätsfaktor Werkstückhandling

Auch das Thema Wirtschaftlichkeit im Bereich Beschickung und Entnahme wird seitens Okuma in die Betrachtung der Gesamtproduktivität mit einbezogen. „Speziell im Bereich kleiner bis mittlerer Losgrößen ist eine vollautomatisierte Lösung häufig zu aufwändig. Das manuelle Be- und Entladen bindet im Produktionsprozess jedoch wertvolle Ressourcen“, gibt Lemaire zu bedenken. „Hierfür braucht es praktikable und einfache Lösungen“, ergänzt er.

Ganz diesem Thema verschrieben hat sich die belgische RoboJob bvba, ein Tochterunternehmen der Aluro-Gruppe. Mit ihren beiden Lösungen Mill-Assist und Turn-Assist schließen sie seit 2007 die Lücke zwischen manuellem Be- und Entladen und voll integrierten Automatisierungslösungen. Abhängig von der Kapazität der Maschine kann dabei aus verschiedenen Modellen ausgewählt werden. Die Systeme bestehen aus einem Stapeltisch und einem Knickarmroboter. Mit den Optionen Pallet-Load und Pallet-Unload ist auch die Be- und Entladung von und auf Paletten unterschiedlicher Dimensionen möglich.

Flexibles Drehteilemanagement

Speziell die Turn-Assist Modelle bieten dabei ein Höchstmaß an Flexibilität. Je nach Ausbaustufe ist das Handling von Werkstücken bis Ø 450 mm möglich. „Dank der konfigurierbaren und patentierten Belade- und Ablageplatte werden keine speziellen Rasterplatten benötigt. Zwei Stifte zur Positionierung eines runden Werkstücks sind ausreichend. Die Stapeltische können dabei zusätzlich mit einer Werkstückwendeeinheit versehen werden“, erklärt Helmut De Roovere, Mitbegründer und Geschäftsführer von RoboJob, die Vorzüge der Lösungen.

Der Roboterarm kann entweder mit Standardgreifsystemen oder aber mit speziell auf das Werkstück zugeschnittenen Greifern bestückt werden. Beim Turn-Assist 250 ist optional auch ein automatisches Greifermagazin integrierbar. In der Regel wird das System so positioniert, dass die Maschinenöffnung frei bleibt und somit die reguläre Arbeit des Maschinenbedieners nicht eingeschränkt wird. Das maximale Werkstückgewicht liegt, je nach Roboterausführung, bei bis zu 70 kg.

Einrichtung ohne Programmierkenntnisse

„Für die Programmierung des Systems sind keine speziellen Roboterkenntnisse erforderlich. Das grafische Interface unterstützt die Bedienung und Einrichtung des Systems auf einfache Weise und ermöglicht kurze Umstellzeiten von maximal fünf Minuten für ein neues Werkstück“, ergänzt De Roovere (Anm.: Bei Wiederholteilen dauern die Einstellungsarbeiten nur eine Minute).

Soll ein Roboter mehrere Maschinen bedienen, kann dieser über ein Robotrack-System an einer Schiene geführt werden und somit auch weitere Arbeitsschritte in der Automatisierung übernehmen. „Besonders bemerkenswert ist, dass bei unseren Systemen unter bestimmten Bedingungen auf umfangreiche Sicherungsmaßnahmen wie Schutzzäune etc. verzichtet werden kann. Ein optisches Näherungssystem über einen peripheren Laserscanner registriert ein Betreten des Schutzbereiches und reduziert die Geschwindigkeit des Roboters bis zum Stillstand bei Kontaktdistanz“, schildert der Geschäftsführer.

Wertvolle Facharbeiterzeit besser nutzen

„Hochleistungs- Drehbearbeitungszentren, wie die Okuma LU3000 EX bieten ein Höchstmaß an Produktivität in der Bearbeitung des Werkstückes. Nutzt man zusätzlich für das Werkstückhandling ein Be- und Entladesystem wie den RoboJob Turn-Assist, so können dadurch wertvolle Ressourcen eingespart werde. Der Maschinenbediener wird nicht mehr, durch sich häufig wiederholende Arbeitsschritte, an die Maschine gebunden. Die Beschickung des Turn-Assist und der Abtransport fertiger Teile können somit azyklisch und prozessorientiert erfolgen. Das ermöglicht zusätzlichen Spielraum in der Logistikplanung und reduziert den Gesamtarbeitsaufwand“, fasst Mario Waldner die Vorteile der Gesamtlösung zusammen.

„Wertvolle Facharbeiterzeit kann damit für kreativere Arbeitsschritte, wie Programmerstellung und –optimierung genutzt und damit zusätzliche Kapazitäten frei gemacht werden. In Verbindung mit dem Turn-Assist kann die LU3000 EX ihr Leistungspotential voll zur Geltung bringen und damit die Produktivität signifikant erhöht werden“, hebt Lemaire abschließend hervor.

Teilen: · · Zur Merkliste