Herausforderung Stahldrehen im Visier

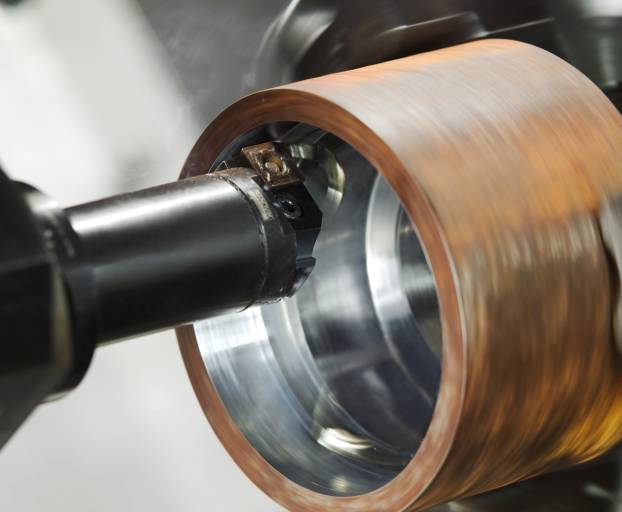

Sandvik Coromant hat die sich ändernden Anforderungen bei Stahldrehanwendungen im Blick: Stahldrehen im ISO P25-Bereich ist weltweit das wichtigste Standbein für Maschinenwerkstätten. Optimierte Prozesse sind auf einem umkämpften globalen Markt unabdinglich. Aus diesem Grund suchen Fertigungsingenieure ständig nach Wegen um einen Wettbewerbsvorteil zu erzielen. Autor: Christer Richt, Sandvik Coromant

Ermittlung des Bedarfs

Beim Stahldrehen müssen viele Faktoren berücksichtigt und gegeneinander abgewogen werden. Dazu gehören max. Produktionsleistung, verlängerte und besser kalkulierbare Standzeit, hohe Zuverlässigkeit für beschränkte Überwachung/mannlose Produktionsabläufe, garantierte Oberflächengüte, sowie die Fähigkeit, im gesamten, umfassenden und variablen P25-Werkstoffbereich einsetzbar zu sein. Von besonderer Bedeutung ist dabei der Zustand der Schneidkante. Ist diese gebrochen, treten schnell Störungen auf, die zu Ausschussteilen sowie dem Verlust der Bearbeitungs- und Prozesssicherheit führen.

Zunächst einmal sollte darauf hingewiesen werden, dass ISO P25-Stahl keine einfache Werkstoffklassifizierung ist, wenn es um die Wahl des richtigen Schneidwerkzeuges geht. Teile, Prozesse, Merkmale und Zerspanungsbedingungen variieren in dieser allgemeinen Klassifikation für die Drehbearbeitung sehr stark. Das betrifft u. a. Arbeitsschritte wie das Schruppen und Schlichten von unrunden oder endkonturnahen Guss- oder geschmiedeten Teilen. Dazu kommt noch der Werkstoff, der nicht legiert oder hoch legiert sein kann, und der verschiedenste Härtegrade, die sich über das gesamte Einsatzspektrum hinweg stark unterscheiden, aufweisen kann.

Auswahl entscheidend

Bei so vielen Variablen, welche die Leistung der Schneidplatte eines Werkzeuges beeinflussen, kann die Auswahl einer bestimmten Sorte, die zu den weitreichenden Ansprüchen des P25-Bereichs passt, zu einer undankbaren Aufgabe werden. Tatsächlich gibt es eine Reihe von Voraussetzungen, die jede Sorte erfüllen muss. Beispielsweise ist die Bruchfestigkeit von vorrangiger Bedeutung – also ob eine Schneidkante imstande ist, die nötige Härte aufzubringen, um der plastischen Verformung, die hervorgerufen durch die extremen Temperaturen, die in den P25-Schneidzonen herrschen, zu widerstehen. Die Plattenbeschichtung muss darüber hinaus in der Lage sein, Freiflächenverschleiß, Kolkverschleiß sowie Aufbauschneidenbildung zu verhindern. Nicht zu vergessen, dass die Beschichtung auch gut auf dem Substrat haften muss – denn wenn sie nicht richtig haften bleibt, ist das Substrat ungeschützt und ein schneller Ausfall ist die Folge.

Das optimale Verschleißmuster für jede Schneidplatte wird immer durch Freiflächenverschleiß bestimmt, weil dadurch eine kalkulierbare Standzeit der Schneidkanten möglich ist. Die ideale Sorte ist die, welche die Entwicklung von ungewollten Verschleißarten einschränkt und bei einigen Anwendungen das Auftreten sogar ganz verhindern kann.

Sandvik Coromant bietet für das Drehen im ISO P25-Bereich ein Vielzahl an Lösungen an.

Vorteile der Schneidkante

In der heutigen, schnell voranschreitenden Welt des Stahldrehens hängt die Standzeit einer Wendeschneidplatte davon ab, ob sie eine unversehrte Schneidkante für die effektive Zerspanung des Metalls aufweist und eine zufriedenstellende Oberflächengüte erzeugt. Das Geheimnis für den Erfolg liegt in der Begrenzung des kontinuierlichen, kontrollierbaren Verschleißes sowie der Eliminierung des ungleichmäßigen, häufig unkontrollierbaren Verschleißes. Aus diesem Grund arbeiten Hersteller von Schneidplattensorten hart daran, Lösungen zu bieten, welche die Mechanismen, die zu vorzeitigem Ausfall führen, wirkungsvoll angehen – und deshalb müssen die einzelnen Verschleißarten genauer betrachtet werden.

Verschleißarten analysieren

Wir beginnen hier mit dem Freiflächenverschleiß, der sich hauptsächlich als Abrasionsverschleiß an der Freifläche, unter der Schneidkante, äußert. Freiflächenverschleiß ist die natürliche Erosion des Werkzeugmaterials, die während des Zerspanungsprozesses auftritt und akzeptiert wird, wenn sie sich in kontrollierter Art und Weise entwickelt. In einigen nachgewiesenen Fällen war die Entwicklung von ausgeglichenem Freiflächenverschleiß sogar vorteilhaft für den Schneidvorgang. Tritt der Freiflächenverschleiß jedoch zu schnell auf, müssen einige der Bearbeitungsparameter nachjustiert werden – entweder was den Prozess oder die Sorte angeht.

Kolkverschleiß ist die zweite Art von kontrollierbarem Verschleiß, der sehr häufig auftritt. Beim Stahldrehen wird dieser Verschleiß durch die Auswirkungen von Wärme und Druck verursacht. Eine übermäßige Ausprägung kann zu einer Veränderung der Plattengeometrie führen, was den Zerspanungsprozess negativ beeinflusst. Mit der Zeit wird dadurch die Schneidkante in Mitleidenschaft gezogen und stellt somit eine größere Gefahr für eine erfolgreiche Bearbeitung dar.

Kontrollierte Verschleißmuster

Sowohl Freiflächenverschleiß als auch Kolkverschleiß sind ganz natürlich und auch häufig beim Stahldrehen anzutreffen. So lange es sich nur um diese beiden kontrolliert auftretenden Verschleißmuster handelt, läuft der Zerspanungsprozess problemlos – allerdings mit dem Vorbehalt ausreichend hoher Schnittgeschwindigkeiten und zufriedenstellender Standzeit.

Vollständige Vorhersehbarkeit ist aber utopisch und lässt sich in der Realität schwer durchsetzen, insbesondere, wenn man den derzeitigen Markttrend in der Zerspanung – also mit begrenzter oder komplett ohne Überwachung – berücksichtigt. Das birgt auch mehr potentielle Gefahren, da ungleichmäßige Verschleißarten schwieriger zu steuern sind. Unter idealen Bedingungen wäre eine Plattensorte für das Stahldrehen in P25 in der Lage, allen Arten von ungleichmäßigem Verschleiß zu widerstehen, vorausgesetzt, dass bei der Bearbeitung die empfohlenen Parameter eingehalten werden, wodurch echte, bedienerlose Zerspanungsvorgänge möglich werden.

Ein gutes Beispiel für ungleichmäßigen Verschleiß ist die plastische Verformung, bei der die Schneidkante gedrückt wird. Diese Verschleißart bildet sich aus, wenn die Temperatur für die eingesetzte Sorte zu hoch ist. Es kann passieren, dass sie mit kleinen thermischen Rissen, welche über die ganze Schneidkante verteilt sind, beginnt oder, dass die Beschichtung von der Schneidkante abblättert und das Substrat ungeschützt zurücklässt. Diese Ausfallmechanismen können zu einem schnellen Prozessabbruch führen – eine tatsächlich unkontrollierbare und inakzeptable Situation.

Kompromiss

Oftmals ist es eine Frage des richtigen Kompromisses, um die Balance zwischen gleichmäßigem und ungleichmäßigem Verschleiß zu finden, womit die max. Schneidkantensicherheit, über eine lange Standzeit mit hohen Schnittdaten, garantiert werden kann. Diese Auffassung beginnt damit, die überlappenden Bereiche der härteren P15- und zäheren P35-Klassifizierungen einzubeziehen.

Beim Stahldrehen müssen aber auch andere Werkzeugfaktoren, die Einfluss auf die Produktionsmenge haben, berücksichtigt werden. Dazu gehören u. a. die Mikro- und Makrogeometrie der Wendeschneidplatte, der Eckenradius, die Plattengröße sowie die Form der Schneidplatte. Es ist eine Kombination aus allen genannten Faktoren – zusammen mit der richtigen Plattensorte – die den Erfolg ausmachen, da fast jeder Maschinist einen Vorteil aus einer hochleistungsstarken P25-Sorte ziehen kann.

Ein Blick in die Zukunft

In Wahrheit gehört der ISO P25-Anwendungsbereich zu den am schwersten zu bearbeitenden Bearbeitungssegmenten. Deshalb sind die Ingenieure ständig auf der Suche nach Lösungen, die ihnen dabei helfen, verbesserte, Maßstab setzende Leistungen aus gerade einmal einer Plattensorte bereitzustellen.

Gleichermaßen wie optimierte Schnittgeschwindigkeiten, sollten diese Sorten idealerweise die Prozesssicherheit sowie die Standzeit verbessern helfen. Auf diese Weise kann die richtige Wendeschneidplatte zu einer Produktivitätssteigerung führen, die wiederum einen Wettbewerbsvorteil mit sich bringt.

Teilen: · · Zur Merkliste