anwenderreportage

Iscar DOVE-IQ-GRIP: Einstechen ersetzt Drehbearbeitung

Wir Österreicher lieben Gebäck: Semmel, Kornspitz und Topfentascherl werden in großen Mengen verspeist. Damit dies überhaupt möglich ist, spielen Bäckereimaschinen aus Österreich eine wesentliche Rolle. Der Grazer Maschinenbauer König ist Weltmarktführer in diesem Segment. Verantwortlich dafür sind unter anderem eine hohe Fertigungstiefe und innovative -methoden. Ein gutes Beispiel ist der nicht alltägliche Einsatz eines Einstechwerkzeuges von Iscar auf einem Dreh-Fräszentrum, das die wirtschaftliche Fertigung eines Flanschlagerteils erst möglich machte. Von Ing. Robert Fraunberger, x-technik

Mit dem Einstechsystem DOVE-IQ-GRIP von Iscar hat man bei König Maschinen die Drehbearbeitung zur Herstellung eines Flanschlagerteils ersetzt. Damit konnte man die gesamte Bearbeitung auf ein Dreh-Fräszentrum umstellen und somit eine wirtschaftliche Komplettbearbeitung mit automatisierter Stangenzuführung realisieren.

Shortcut

Aufgabenstellung: Wirtschaftliche Fertigung eines Flanschlagerteils mit automatisierter Komplettbearbeitung.

Lösung: Einstechsystem DOVE-IQ-GRIP von Iscar.

Vorteil: Wirtschaftliche Komplettbearbeitung wird ermöglicht, Produktivitätssteigerung von mehr als 20 %.

Seit der Gründung der König Maschinen GmbH im Jahre 1966 durch DI Helmut König wurde aus einem Ein-Mann-Betrieb die heute in der Herstellung von Bäckereimaschinen weltweit tätige König-Gruppe. „Ausrichtung an Kundenbedürfnissen, ständige Innovationen, moderne Fertigungsmittel und -verfahren und hochqualifizierte Mitarbeiter sind das Geheimnis unseres Erfolges“, fasst Otmar Pfeifer, Leiter Mechanische Fertigung & Lager, zusammen.

Alleine 40 Konstrukteure arbeiten in Graz an neuen Verfahren und Technologien zur automatischen Teigverarbeitung. „Unser Ziel ist, die Backwarenproduktion zu vereinfachen und die Qualität des Gebäcks zu erhöhen – unter Beibehaltung des handwerklichen Charakters der Produkte“, so Pfeifer weiter und ergänzt: „Unser ständiges Bestreben für beste Qualität macht uns zum Weltmarktführer von Kleingebäckmaschinen und -anlagen. Damit decken wir den gesamten Produktionsprozess von Backwaren ab – von Kneten & Mischen über Teilen & Wirken bis hin zu Backen sowie Kühlen.“ Beispielhaft liefert König Hochleistungsanlagen für 45.000 Stück Gebäck pro Stunde, die sowohl frisch als auch tiefgekühlt zu den Konsumenten gelangen.

„Bei der wirtschaftlichen Zerspanung ist Querdenken ein wichtiger Erfolgsfaktor. Nicht immer scheint das logische Fertigungsverfahren die beste Lösung zu sein, wie unser etwas unkonventionelles Einstechen mit dem DOVE-IQ-GRIP von Iscar beweist.“

Hohe Fertigungstiefe mit qualifizierten Mitarbeitern

Generell ist die wirtschaftliche Situation sehr gut und man ist bis Mitte nächsten Jahres bereits ausgelastet. Das fordert natürlich die mechanische Fertigung, noch produktiver und schneller zu werden. Diese ist bei König zur Gänze in Graz angesiedelt (die Blechbearbeitung und ein Teil der Montage ist im Werk Celldömölk, Ungarn) und umfasst rund 250 Mitarbeiter, 18 CNC-Maschinen, acht konventionelle Fräs- und Drehmaschinen sowie diverse Schleif-, Laser- und Abkantmaschinen. Damit werden fast alle mechanischen Komponenten für die unterschiedlichen Bäckereimaschinen im eigenen Haus gefertigt. (Anm.: Auch Schaltschränke, Steuerungen und die Automatisierung werden in Graz entwickelt und gefertigt.) Die Fertigungstiefe liegt laut Pfeifer mit rund 28.000 verschiedenen Bauteilen bei rund 85 Prozent.

„Wir versuchen sowohl mit modernen Dreh-Fräsmaschinen als auch mit Hochleistungswerkzeugen unsere Bauteile komplett, idealerweise ohne Umspannen, zu fertigen. Dies spart Nebenzeiten und verkürzt die Fertigungszeiten oft drastisch“, erläutert Pfeifer die Fertigungsphilosophie des Grazer Maschinenbauers. Wobei der Fertigungsleiter ein Verfechter der Werkstattprogrammierung ist: „Das Know-how in der mechanischen Fertigung liegt zu einem großen Prozentsatz beim Facharbeiter. Eine Werkstattprogrammierung unterstützt die Aus- und Weiterbildung der CNC-Techniker – diese bleiben geschult und können durch intelligente Programmierung der Bauteile mit sofortiger Rückmeldung oft noch einiges am Fertigungsprozess optimieren.“ Auf allen Dreh-Fräszentren wird bei König an der Steuerung hauptzeitprallel programmiert. Nur die reinen Fräsprogramme werden über CAM-Arbeitsplätze erstellt.

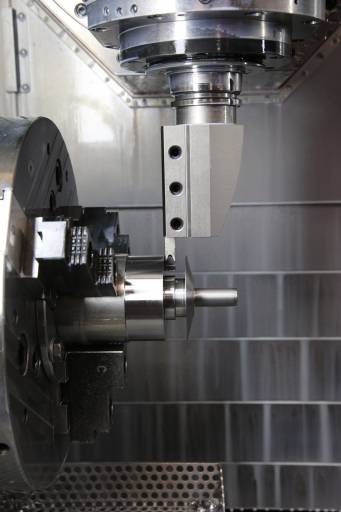

Der fertige Flanschlagerteils in H7-Genauigkeit mit einer Oberflächengüte von Ra < 0,8 mm nach der Bearbeitung mit dem DOVE-IQ-GRIP von Iscar. Gut zu erkennen ist der kontrollierte Spanbruch.

Ziel: wirtschaftliche Komplettbearbeitung

Im Bereich der Präzisionswerkzeuge hat sich Otmar Pfeifer auf eine Handvoll Werkzeughersteller festgelegt. „Wir setzen vor allem auf innovative Werkzeuglieferanten, die mit uns auch mal nicht so alltägliche Lösungen realisieren und Iscar gehört da definitiv dazu.“ Der zuständige Iscar-Vertriebstechniker für die Steiermark ist Christian Streit, der vor allem die richtige Information für seine Kunden als Voraussetzung für eine gute Zusammenarbeit ansieht: „Der Kunde kennt seine Bauteile, seine Maschinen und Materialen am besten. Meine Aufgabe ist es vor allem Möglichkeiten aufzuzeigen und die Leistungsfähigkeit unserer Werkzeuge darzustellen.“

Und so war es auch bei der Umstellung der Bearbeitungsstrategie eines Flanschlagerteils aus ST52 mit Losgröße 80 für eine Zellenwalze, die den Teig teilt. Zuvor wurde das Bauteil relativ aufwendig auf einem Drehzentrum mit Freistich, zweimaligen ausdrehen und somit mehrmaligem Werkzeugwechsel gefertigt. Bei der Neuauslegung des Bauteils auf Komplettbearbeitung in einer Aufspannung von der Stange mit einem CTX Beta 2000 TC Dreh-Fräszentrum von DMG MORI musste unter anderem für die Drehbearbeitung auf der Hauptspindel eine Lösung gefunden werden. Immerhin nimmt diese Operation rund 30 % der Gesamtbearbeitungszeit des Flanschlagerteils in Anspruch: „Aufgrund der Platzverhältnisse konnte mit einem Drehwerkzeug nicht gearbeitet werden.“

Otmar Pfeifer setzt schon seit vielen Jahren auf das hochwertige Stechprogramm von Iscar: „Damit haben wir ausschließlich gute Erfahrungen gemacht – sowohl was Produktivität als auch Standzeiten betrifft.“ Der Fertigungsleiter kannte somit auch den Dove-IQ-GRIP – er wollte mit dem extrem breiten Einstechwerkzeug die Drehbearbeitung ersetzen.

„Wir als Werkzeughersteller müssen auf die Bedürfnisse unserer Kunden optimal eingehen, denn dieser weiß um seine Werkstücke, Maschinen und den zu bearbeitenden Materialien am besten Bescheid. Unter anderem ist die richtige Information ein wesentlicher Erfolgsfaktor. “

Einstechsystem überzeugt

Die Werkzeugfamilie DOVE-IQ-GRIP ist mit einem speziellen, stirnseitigen Klemmsystem vor allem zum tiefen Einstechen eigentlich für die Schwerzerspanung ausgelegt. Die Wendeplatten sind 10 bis 20 mm breit, in Abstufungen von 2,0 mm. Otmar Pfeifer war sofort davon überzeugt, dass dieses Werkzeug die Lösung seines Problems darstellte: „Ich dagegen hatte schon leichte Bedenken, da wir hier aufgrund der HSK 63-Schnittstelle von einer Auskragung von 160 mm und aufgrund der eingesetzten 10 mm Stechbreite von 16xD sprechen“, gesteht Christian Streit. Doch gleich bei den ersten Tests vor Ort überzeugte das robuste Einstechsystem von Iscar. „Erst haben wir uns vorsichtig an höhere Schnittparameter herangearbeitet, doch aufgrund der stabilen und leistungsstarken Maschine und des stabilen Plattensitzes des DOVE-IQ-GRIP konnten wir rasch mit produktiven Werten fahren“, freut sich der Iscar-Techniker. Bei König wird die Wendeplatte TIGER 1008Y-IQ mit der bewährten SUMO TEC-Schneidstoffsorte IC808 – einer verschleißfesten TiAIN PVD-beschichteten Feinstkornsorte für die Bearbeitung hitzebeständiger Legierungen und diverser Stahlsorten – verwendet.

Das System DOVE-IQ-GRIP Einstechsystem überzeugt durch eine hochstabile, schwalbenschwanzähnliche Klemmung mit einem sehr benutzerfreundlichen Klemmmechanismus mit Zugang von vorne: eine halbe Schraubenumdrehung fixiert den Schneideinsatz. „Da die Schraube nicht vollständig gelöst werden muss, gibt es zudem beim Schneideinsatzwechsel keine losen Teile, die eventuell in die Maschinen fallen könnten“, weiß Streit. Ein weiterer großer Vorteil ist das freie und ungehinderte Abfließen der Späne, da keine obere Spannpratze oder Schraubenbohrung die Spanabfuhr behindert. Die Schneidenträger verfügen auch über ein modulares Kassettensystem, das wirtschaftliche Vorteile bietet. Kommt es in der sensiblen Schnittzone zur Kollision, muss der Anwender nur die Kassette und nicht das komplette Werkzeug samt Schneidenträger austauschen.

Weitere Umstellungen folgen

All diese Vorteile sind bei einer sehr hohen Standzeit von aktuell mindestens 150 Teilen nicht so entscheidend, vielmehr ist es der Umstand, dass man durch den DOVE-IQ-GRIP das Fertigungsverfahren umstellen und so die Produktivität um mehr als 20 Prozent steigern konnte. „Ohne den DOVE-IQ-GRIP könnten wir den Maschinenstundensatz erst gar nicht erreichen, da ist der Bauteil dann doch zu einfach“, bestätigt der Fertigungsleiter abschließend.

Und das nächste Projekt läuft bereits. Otmar Pfeifer möchte eine Hohlwelle, die aktuell aus drei zusammengeschweißten Teilen besteht, aus dem Vollen bearbeiten. Dabei wird ebenfalls der DOVE-IQ-GRIP, diesmal jedoch mit Stechbreite von 20 mm, eine wesentliche Rolle spielen.

Infos zum Anwender

Technik ändert sich, Grundsätze bleiben – die Orientierung an weltweiten Kundenbedürfnissen, laufende Innovationen und hochqualifizierte Mitarbeiter machen König Maschinen zum weltweit führenden Hersteller von Kleingebäckmaschinen bis 250 g Stückgutgewicht. Das Produktprogramm umfasst die gesamte Produktionskette an Bäckereitechnik wie Kneten und Heben, Teilen und Wirken, Teigbandtechnologie, Gären, Backen sowie Kühlen.

Teilen: · · Zur Merkliste