anwenderreportage

Ingersoll TT9080: Prozesssicher in mannlosen Schichten

Wenn die Maschinen niemals still stehen sollen: Wer im hart umkämpften Markt der Zerspanung wirtschaftlich bestehen möchte, muss die Stückkosten im Griff haben. Teile der Produktion zu automatisieren hilft dabei, stellt aber besondere Anforderungen an die Prozesssicherheit. Die Werkzeugauswahl spielt dabei eine entscheidende Rolle. SWT Schlager Werkzeugtechnik GmbH ist es durch Einsatz von Ingersoll-Werkzeugen gelungen, bei der KOWE CNC-Metallverarbeitungs GmbH die Stückkosten deutlich zu reduzieren. Autor: Georg Schöpf / x-technik

Siegfried Kobencic

Geschäftsführer KOWE CNC Metallverarbeitungs GmbH - Gewerblicher Schlossermeister

„Prozesssicheres Arbeiten, auch in mannlosen Schichten, ist für uns Grundlage, um die Stückkosten im Griff zu haben. Wir halten den Büro-Overhead bewusst gering. Bei uns geht es in erster Linie um Zerspanung.“

Im Juni dieses Jahres feiert die KOWE CNC-Metallverarbeitungs GmbH in Geinberg (OÖ) ihr 20-jähriges Firmenjubiläum. Die Fertigung hochwertiger Serienteile war schon immer Schwerpunkt des Unternehmens. Auf 15 CNC-Drehmaschinen und 7 CNC-Fräsmaschinen entstehen teils hoch komplexe Teile für die unterschiedlichsten Branchen. Nahezu alle verfügbaren Werkstoffe werden zu Serienteilen in Losgrößen von üblicherweise 100 bis 1.000 (Anm. maximale Losgröße 300.000) verarbeitet. „Wir vermeiden ganz bewusst noch höhere Losgrößen. Unser Fokus liegt eindeutig in der Zerspanung schwer zerspanbarer Werkstoffe und extremer Edelstahllegierungen, beschreibt Siegfried Kobencic, Schlossermeister, Gründer und Geschäftsführer des Unternehmens, deren klare Ausrichtung. Da die automotiven Kunden auch bei Edelstahl 1.4057 die Bedarfsstückzahlen drastisch erhöht haben, versucht man auch hier sehr große Jahresmengen unterzubringen.

„Dabei leisten wir für unsere Kunden häufig auch Entwicklungsunterstützung und versuchen schon in der Angebotsphase für unsere Kunden den Kostenaspekt möglichst weitreichend zu berücksichtigen“, so Herr Kobencic weiter. Die Besonderheit besteht, neben der Vielfalt der zu bearbeitenden Werkstoffe, auch im breiten Spektrum an Teilegeometrien bei den herzustellenden Werkstücken. So werden beispielsweise große Teile für Transporteinrichtungen ebenso gefertigt, wie feinmechanische Teile für die Optikindustrie. Der automotive Bereich ist aber eindeutig das größte Segment.

Jeder der 33 Mitarbeiter übernimmt neben seiner eigentlichen Tätigkeit selbstverständlich und eigenverantwortlich auch noch Qualitätssicherungsaufgaben. „Alle unsere Mitarbeiter, gleichgültig ob in Produktion oder Versand, zeigen ein hohes Qualitätsbewusstsein. Nur so können wir regelmäßig gute Leistung bei gleichzeitiger Termintreue gewährleisten“, beschreibt der Unternehmer die Ziele seine Belegschaft.

„Ohne kostengünstigste Spitzenqualität gibt es für die europäische Zulieferindustrie keine Zukunft! Die Kunden kaufen heute entweder, bedingt durch günstige Frachten und Zölle im fernen Ausland, oder erhöhen wieder die Eigenfertigung der komplexen Teile“, ergänzt er.

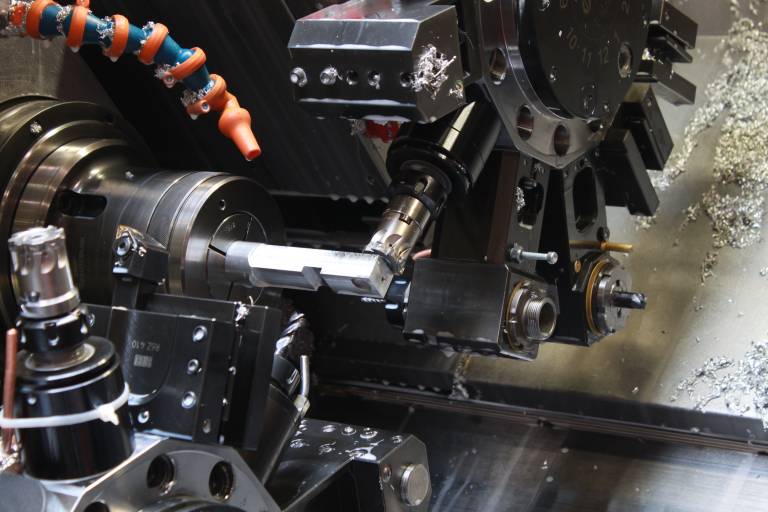

Fertigung von klassischen Frästeilen auf einer TRIPLETURN von Emco. Durch die Zufuhr über den Stangenlader und einen Bandauswurf ist ein mannloses Arbeiten möglich.

„Mit unserer Strategie, bei unseren Kunden die Variantenvielfalt möglichst gering zu halten, können wir auch bei KOWE überzeugen. Mit den vorgeschlagenen Werkzeugen und Bearbeitungsstrategien ist es uns gelungen, die Standzeiten deutlich zu erhöhen.“

Stückkosten im Griff

Da man bei KOWE schon früh erkannt hat, dass man die Stückkosten nur dann unter Kontrolle hat, wenn man den gesamten Produktionsprozess betrachtet, wurde von jeher versucht, möglichst viele Verfahren zu vereinfachen und Arbeitsschritte zu automatisieren. „Wir schauen, dass wir Produktionsprozesse, die ein Eingreifen des Mitarbeiters erfordern, zusammenfassen, damit wir unsere Facharbeiter effizienter einsetzen können. Das geschieht durch Automatisierungslösungen wie Palettensysteme und automatische Zuführungen. Die erforderlichen Anlagen und Betriebsmittel entwickeln und bauen wir zu einem großen Teil selbst“, erklärt Franz Denk, Bereichsleiter Drehen und Prokurist bei KOWE CNC. „Da spürt man die Vergangenheit unseres Chefs als Werkzeugmacher“, ergänzt er mit einem Augenzwinkern.

Automatisierung bedeutet aber auch immer eine besondere Herausforderung an die Werkzeuge. Möchte man Teile der Produktion mannarm, oder gar mannlos betreiben, so entstehen ganz spezifische Anforderungen an die Prozesssicherheit der eingesetzten Werkzeuge. Es gilt einerseits, möglichst lange Standzeiten zu erreichen, um Stillstandzeiten und Werkzeugwechselzeiten gering zu halten, und andererseits eine möglichst gleichbleibende Oberflächengüte zu erzielen. Bei komplizierten Werkstoffen und hohen Anforderungen an die Oberflächengüten, speziell bei feinmechanischen Teilen, kein einfaches Unterfangen.

„Für uns ist es wichtig, unsere Werkzeugbestände im Auge zu haben. Viele verschiedene Werkzeuge verursachen Unübersichtlichkeit, was eine zusätzliche Fehlerquelle darstellt, und binden Kapital. Darum versuchen wir möglichst wenig verschiedene Werkzeuge zu verwenden und, wo auch immer möglich, Standardgeometrien bei den Schneidplatten einzusetzen“, beschreibt der Geschäftsführer die Strategie bei der Werkzeugauswahl.

Konsolidierung als Konzept

Werkzeugkonsolidierung ist auch ein besonderes Thema der SWT Schlager Werkzeugtechnik GmbH (SWT). „Wir versuchen, unsere Kunden in einer wirtschaftlich sinnvollen Werkzeugwahl zu unterstützen, die eine möglichst geringe Varianz beinhaltet“, meint Werner Gramelt, Kundenbetreuer bei SWT.

Der Einstieg des Systemanbieters SWT bei KOWE erfolgte über die TT9080 Qualität von Ingersoll für den Bereich Stechen. Die Standzeit konnte dadurch verdoppelt werden. Zum Einsatz kommen im Wesentlichen Einsätze vom Typ TDC3 und TDC4 (2-schneidig), sowie TSC3 und TSC4 (einschneidig). „Es mussten nicht einmal die Trägerwerkzeuge ausgetauscht werden, da die Plattensitze zu den vorher eingesetzten Schneidplatten identisch waren“, freut sich Frank Denk.

Infos zum Anwender

Im Oberösterreichischen Geinberg fertigt die KOWE CNC-Metallverarbeitungs GmbH seit nunmehr 20 Jahren Serienteile für unterschiedlichste Branchen. Die 33 Mitarbeiter Stellen auf rund 3.000 m² Produktionsfläche meist komplexe Teile aus den verschiedensten Werkstoffen her. Der Schwerpunkt liegt dabei in der Zerspanung von schwer zerspanbaren Werkstoffen und deckt den gesamten Bereich bis zu feinmechanischen Teilen ab.

Standardwerkzeuge für mehr Übersichtlichkeit

Im nächsten Schritt wurde auch in der Drehbearbeitung auf verschiedene ISO-Platten von Ingersoll umgestellt. Damit wurde dem Wunsch nach Vereinfachung und Übersichtlichkeit im Werkzeugbestand Rechnung getragen. Dies betraf vor allem die Bereiche Stahl- und Nirobearbeitung, von der Schruppanwendung bis zum Schlichten.

„Schließlich konnten wir mit der neuen Quad-Twist-Linie von Ingersoll auch im Bereich Bohren gravierende Verbesserungen in der Produktivität erzielen, obwohl es zunächst Bedenken gab, dass die Ergebnisse um so viel besser sein können als mit den bestehenden Werkzeugen. In den Vergleichstests konnten wir aber durchwegs bessere Leistungen zeigen“, kommentiert Gramelt das Einstiegsszenario. Mittlerweile bezieht das Unternehmen immerhin schon über 25 Prozent seiner Werkzeuge über SWT.

„Die kompetente Betreuung durch SWT wird von uns als sehr hilfreich empfunden. Sei es in Form von Unterstützung bei neuen Themen, wie der Titanbearbeitung, oder Fragen der Produktivitätssteigerung. Wir brauchen so unkomplizierte, aber kompetente Partner, um erfolgreich zu sein“, kommentiert Siegfried Kobencic abschließend die Zusammenarbeit.

Teilen: · · Zur Merkliste