anwenderreportage

matec-50 HV: Gewusst wie!

5-Achs-Bearbeitung von Fräswalzen für schwere Straßenbaumaschinen: „Helle Momente" sind bei der Neuausrichtung von Fertigungsprozessen Gold wert. Der Weltmarktführer für Straßenfräsen Wirtgen hat am Stammsitz in Windhagen mithilfe des Partners Matec Maschinenbau, in Österreich durch die TECNO.team vertreten, die Fertigung einer Kernkomponente optimiert.

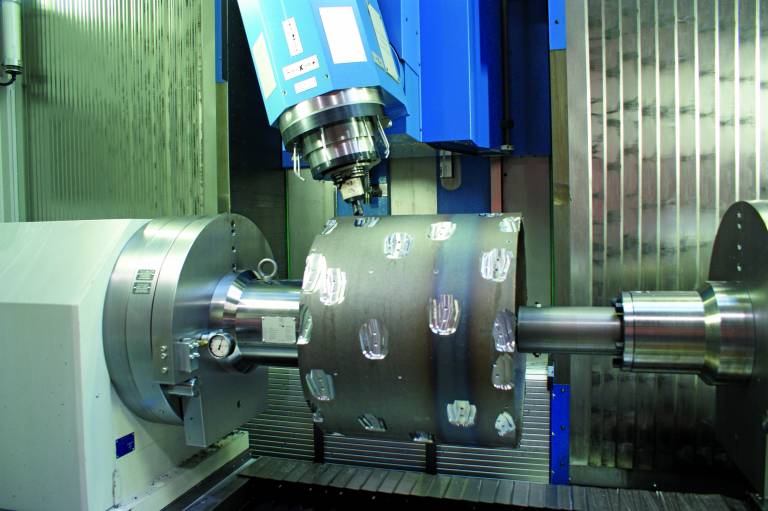

Fräswalze im gespannten Zustand: Auf einem 5-Achs-Fahrständer-BAZ matec-50 HV ist eine Fräswalze auf einem vertikalen Nullpunkt-Rundtisch zur Bearbeitung positioniert

Infos zum Anwender

Jeder Autofahrer kennt sie: Marktführer Wirtgen bietet das umfassendste Kaltfräsenprogramm der Branche. Arbeitsbreiten zwischen 14 mm und 4,40 m sind möglich. Je nach Untergrund und Aufgabenstellung beträgt die Frästiefe bis zu 800 mm.

Die Wirtgen GmbH ist ein Unternehmen der Wirtgen Group, einem international tätigen Unternehmensverbund der Baumaschinenindustrie. Zu ihm gehören die vier Marken Wirtgen, Vögele, Hamm und Kleemann mit Stammwerken in

Deutschland und Produktionsstätten in Brasilien, China und Indien. Wirtgen bietet ein lückenloses Spektrum an mobilen Maschinen und Dienstleistungen rund um den Straßenbau. Im

Stammwerk Windhagen werden Produkte und Technologien für das Kaltfräsen, die Bodenstabilisierung, das Kalt- und Heißrecycling, den Betoneinbau und das Surface

Mining entwickelt und gefertigt.

Das Unternehmen wurde 1961 gegründet und zählt heute weltweit in der Gruppe 5.500 Mitarbeiter, davon circa

1.300 am Stammsitz in Windhagen. 2012 wurden in Windhagen circa 1.800 Straßenbaumaschinen gefertigt.

www.wirtgen.de

„Weltmeister Sebastian Vettel hätte im vergangenen Spätherbst beim ersten Grand-Prix auf der nagelneuen Formel-1-Strecke in Austin/Texas mit dem Buschmesser losziehen müssen, wären nicht die Wirtgen-Straßenbaumaschinen zuvor am Werk gewesen. Sämtliche Schwermaschinen für den Streckenbau von der „Grasnarbe ab" hat die Wirtgen Group gestellt – eine prestigeträchtige Bestätigung für den Marktführer bei diesem begehrten Großprojekt.

Weise Entscheidung: Vor der matec-50 HV ist eine Werkstückwechselvorrichtung plaziert, auf der mittels Nullpunkt-Rundtisch ein schneller Austausch von Roh- und Fertigteil erfolgen kann.

Hohe Fertigungstiefe

Das Wirtgen-Stammwerk in Windhagen (D) ist das weltweite Kompetenzzentrum für Entwicklung und Fertigung der mobilen Schwermaschinen. Durch die hohe Fertigungstiefe kann inklusive Prototypen alles in Eigenregie gefertigt werden. Rein aus Kapazitätsgründen werden Baugruppen an Zulieferer vergeben. Selbst das Chassis wird selbst entwickelt und die benötigten Vorrichtungen konzipiert, um sie fallweise bei Beauftragung beizustellen.

Weil man ausschließlich eigene Produkte herstellt, findet man bei Wirtgen in der Fertigung vor allem spezifisch konfigurierte Werkzeugmaschinen. „Wir haben so gut wie keine Maschine von der Stange. Wir geben uns im Vorfeld von Investitionen viel Mühe, um für das Produkt eine anforderungsgerechte und wirtschaftliche Lösung zu finden. Mit unserer Produktkompetenz gehen wir auf die Suche nach Herstellern, die flexibel und kompetent genug sind, um unser Know-how in optimale Maschinenkonzepte umzusetzen. Hin und wieder benötigt es auf beiden Seiten die besondere Eingebung, um den Durchbruch zu schaffen. Ein Paradebeispiel dafür ist die Neugestaltung der spanenden Fertigung unserer Kernkomponente Fräswalze mithilfe von Matec Maschinenbau", erklärt Ralph Nagel, als Projektleiter für die technische Ausarbeitung von Maschineninvestitionen verantwortlich.

Für den universellen 5-Achs-Einsatz gewappnet: Der Schwenktisch mit Nullpunkt-Spannplatte kann schnell mit dem Kran zwischen den vertikalen Rundtischen der matec-50 HV montiert werden. Beide Rundtische werden dann synchron angetrieben.

Kernkomponente Fräswalze

Die Fräswalze ist ein permanent hochbelastetes Werkzeug, das bei der Arbeit mit der Straßenfräse den Bodenbelag abträgt. Es besteht im Wesentlichen aus einem zylindrischen Walzenrohr, auf das ein geschmiedeter Meißelhalter aufgeschweißt wird. In diesem Halter sitzen austauschbare Fräsmeißel. Bei der Fertigung der Fräswalze sind am Umfang in den verschiedensten Anstellwinkeln Taschen und Bohrungen einzubringen.

Die Herausforderungen für die eingesetzte Werkzeugmaschine sind daher vielfältig: Da sind zum einen die sichere Aufnahme des stets leicht asymmetrischen Rohrs für die 3+2-achsige Schwerzerspanung und die Kompensation der bei der Bearbeitung entstehenden Schwingungen. Darüber hinaus geht es um den zuverlässigen Dauereinsatz im 2- und 3-Schichtbetrieb sowie die Einhaltung kurzer Nebenzeiten – und natürlich ist auch eine gute Ergonomie wichtig.

Robustes und flexibles BAZ für die 3- und 5-Achs-Fertigung

Gesucht wurde daher ein robustes Maschinenkonzept, das den bisherigen Fertigungsprozess auf einem in die Jahre gekommenen Horizontal-Paletten-BAZ zeitgemäß ablöst. Eine SK-50-Maschine sollte es sein, um die Vielzahl an vorhandenen Werkzeugen weiterhin einsetzen zu können.

Günter Kloos, der sich die Leitung der Mechanischen Fertigung im Schichtbetrieb mit Dieter Schneider teilt, benennt die weiteren Punkte des Pflichtenhefts: „Wir wollten bei dieser Gelegenheit die Vielzahl an selbst konzipierten Vorrichtungen abschaffen, die wir für die diversen Varianten der Fräswalze vorhalten mussten. Bei den Nebenzeiten wollten wir uns, ausgehend von der Palettenlösung, keinesfalls verschlechtern. Und obwohl wir eine fünfachsige Lösung speziell für diese Komponente suchten, haben wir mit dem zweiten Auge nach einem gewissen Grad an Universalität gesucht, denn die Flexibilität einer Maschine ist im Tagesgeschäft stets willkommen."

Flexibilität... da war der Schritt zur Kontaktaufnahme mit Norbert Tiede, Gebietsverkaufsleiter von Matec, ein kleiner. Bereits im Jahr 2007 hatte man gemeinsam ein Projekt erfolgreich abgeschlossen. Damals war Wirtgen auf der Suche nach einem leistungsfähigen und produktiven 3-Achs-BAZ gewesen, das den maximal möglichen Arbeitsraum für die knapp bemessene Stellfläche bieten konnte. Norbert Tiede erinnert sich: „Wir haben die implementierte matec-50 L stark umkonstruiert, den Arbeitstisch um 200 mm abgesenkt, die Maschinenverkleidung modifiziert und das Bedienpult neu angeordnet, damit wir unter den räumlichen Gegebenheiten die optimale Zugänglichkeit erreicht haben. Überzeugt hat neben der robusten Dauerlaufleistung der 68-kW-Spindel, die wir in mehreren Tests unter Beweis stellten, der Arbeitsraum mit 4.000/1.000/1.100 mm in X/Y/Z, der dank einer herausnehmbaren Trennwand eine nebenzeitarme Pendelbearbeitung ermöglicht. Die Universalität wird zudem von einem mitfahrenden Shuttle-Werkzeugmagazin mit 80 Plätzen und variabler Platzkodierung sowie einem Balluff-Werkzeugidentifikationssystem untermauert." Dieter Schneider ergänzt: „Die 50 L hat sich im Schichtbetrieb als robust und äußerst zuverlässig erwiesen, also war es eine folgerichtige Entscheidung. Auch die Dynamik der Maschine überzeugte, obwohl bis zu 80 SK-50-Werkzeuge permanent mitgeschleppt werden.“

Soweit zur Vorgeschichte, zu deren Vervollständigung erwähnt werden muss, dass im Jahr 2010 eine matec-40 L folgte, mit identischer Spindel und Ausstattung, jedoch einem Arbeitsraum von 3.000/800/700 mm in X/Y/Z und 60 Werkzeugplätzen statt 80.

Thomas Gattung beim Werkstückwechsel: Ein Fangbolzen an der Spannplatte beschleunigt das Andocken an den Nullpunkt-Rundtisch. Die Walze ist zudem von innen hydraulisch gespannt.

Kreative Ideen beim Spannen und Spanen

Die 3+2-achsige Bearbeitung der Fräswalzen von einer horizontalen in die vertikale Spindelausrichtung der Matec-Fahrständermaschinen zu transferieren, erforderte einige konzeptionelle Winkelzüge. „Vom konstruktiven Gesichtspunkt aus betrachtet bauen wir sicher eine der oder sogar die stabilste und über den gesamten Verfahrweg genaueste Fahrständermaschine im Markt. Unsere Y-Achse ist bedingt durch die drei großdimensionierten Führungen von vorne bis hinten stets gleich steif, auch weil kein RAM ausfährt, sondern der komplette Dom bewegt wird. Insofern haben wir die modulare Basis für eine robuste Zerspanung. Gefragt war in diesem Fall eine intelligente Spannsituation, auf die wir dann mit all unserer Erfahrung maschinenbaulich flexibel reagiert haben", stellt Matec-Chef Erich Unger sachlich fest.

Die erste gute Idee war die vertikale Anordnung zweier Rundtische mit Nullpunktspannung für einen zügigen und wiederholgenauen Werkstückwechsel. Der linke Rundtisch ist starr, der rechte kann verfahren, beispielsweise um bei längeren Walzen mit einer Reitstockspitze versehen als Gegenhalter zu fungieren.

Die zweite Idee war die Spannung der Walze selbst mit einer hydraulikgestützen Innenspannung, die die vorhandenen Unrundheiten ausgleicht und somit verhindert, dass bei der Zerspanung Schwingungen entstehen, die sich zu einem Rattern aufschwingen könnten. Schließlich wurde eine Werkstückwechselvorrichtung ergonomisch günstig vor der Maschine platziert, die ebenfalls mit zwei gegenüberliegenden vertikalen Rundtischen mit Nullpunktspannsystem ausgestattet ist. So erfolgt der manuelle Wechsel mittels Kran in einer Zeit, die nicht länger dauert als ein Palettenwechsel beim ehemaligen Horizontal-BAZ. „Wir haben damit nicht nur bei den Nebenzeiten das gute Niveau gehalten, wir haben bei der Zerspanung eine deutlich sicherere Spannsituation, sodass wir die Leistung der Maschine voll ausschöpfen können und so heute die Walzen in kürzerer Zeit bearbeiten können. Dafür haben wir auch erstmals mit den Vorrichtungsexperten der Firma Harald Gerstung Systemtechnik aus Mönchengladbach zusammengearbeitet, die uns mit der hydraulischen Innenspannung weitergeholfen haben. So ist uns eine hochproduktive Gesamtkonzeption gelungen, auf die wir alle stolz sind“, freut sich Ralph Nagel.

Lob auch von den Praktikern

Die matec-50 HV verfügt über Verfahrwege von 3.000/1.000/1.300 mm in X/Y/Z und – wie die beiden anderen Modelle – über eine Siemens-Steuerung vom Typ 840 D Powerline. Im täglichen Umgang findet auch der verantwortliche CNC-Programmierer und Vorrichtungskonstrukteur Bernd Hoffmeister lobende Worte für die gefundene Lösung: „Wir haben einerseits für unsere Kernkomponente Fräswalze eine intelligente Spannlösung gefunden, zugleich aber auch mit der Nullpunktspanntechnik auf der einwechselbaren Schwenkbrücke die Möglichkeit, bisherige Spannvorrichtungen für diverse Bauteile und Komponenten weiterzuverwenden, um sie in bis zu fünf Achsen zu bearbeiten. Auch die Programmierung der Maschine für diese Anwendungen gestaltet sich äußerst komfortabel.“

Teilen: · · Zur Merkliste