Walter G2042..N-P: Gut gezielt kühlt besser

Walter führt Präzisionskühlung bei ISO-Drehwerkzeugen ein: Die Kühlung ist eine wichtige Performance-Stellschraube in der Zerspanung. Am effektivsten arbeiten Kühlsysteme, die das Kühlschmiermittel (KSS) gezielt und den Druck effizient an die Schneide bringen. Mit so einer Lösung stattet Walter ihre neuesten ISO-Drehwerkzeuge aus. Genauer: mit einer zweifachen, punktgenauen „Präzisionskühlung“ für Maschinen schon ab 10 bar Kühlmitteldruck.

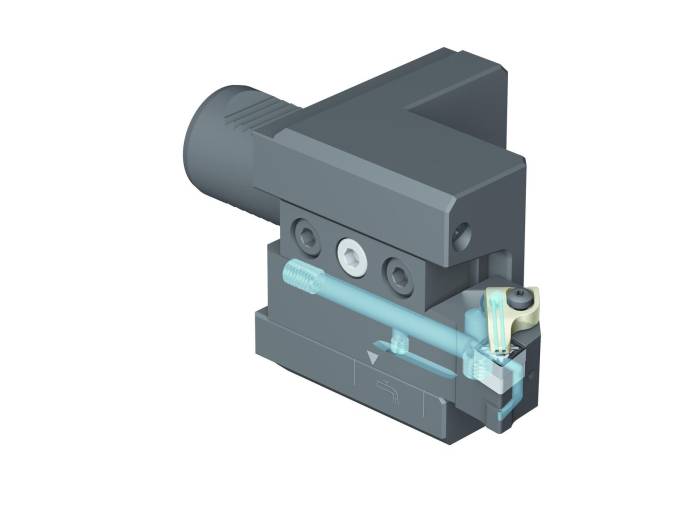

Die VDI-Aufnahmen A2120-P/A2121-P für präzisionsgekühlte Schaftwerkzeuge übergeben das Kühlschmiermittel direkt. Ein Langloch erlaubt die Verstellung der Werkzeuge, der Verstellbereich ist ablesbar. Eine Kühlmitteldüse für die optionale Außenkühlung ist ebenfalls vorhanden.

„Unsere neue Präzisionskühlung für ISO-Drehwerkzeuge funktioniert bereits ab einem Kühlmitteldruck von 10 bar, damit ist auch der Einsatz auf älteren Maschinen möglich. “

So nah wie möglich an der Schneide, das ist der Grundsatz der neuen Präzisionskühlung von Walter für die Werkzeugreihen Walter Turn, Walter Capto™ (C4-C6) und Walter Cut. Der volle Kühlmittelstrahl trifft auf dem kürzesten Wege exakt auf die Schneidkante bzw. unter den Span. Hier sind die Temperaturen am höchsten. Je größer der Abstand des Kühlmittelaustritts von diesem Zentrum, desto geringerer der Kühleffekt, denn der Strahl streut auf seinem Wege zusehends und verliert Druck. Ein höherer Austrittsdruck kann die verlorene Effektivität wieder ausgleichen, aber Druck kostet Geld: leistungsfähigere Pumpen, Energie. „Unsere neue Präzisionskühlung für ISO-Drehwerkzeuge funktioniert bereits ab einem Kühlmitteldruck von 10 bar, damit ist auch der Einsatz auf älteren Maschinen möglich“, meint Martin Hahn, Produktmanager bei Walter Austria.

Dennoch kann es sinnvoll sein, mit weit höheren Drücken zu kühlen, denn mit steigendem Druck verbessert sich auch der Spanbruch, damit auch die Prozesssicherheit. Ab 40 bar sind die Effekte besonders deutlich. Am meisten profitieren Bearbeitungen von ISO-M/S Werkstoffen mit der Neigung zu Aufbauschneiden von der Hochdruckkühlung. Die obere, von Walter garantierte Grenze liegt bei 150 bar. Doch dieser Wert ist noch nicht das Ende der Fahnenstange. Nach Klärung der technischen Verhältnisse Vorort erteilen die Drehspezialisten bei Walter auch Freigaben bis 300 bar. Insbesondere für Branchen wie die Luft- und Raumfahrttechnik mit vielen rostfreien und schwer zerspanbaren Werkstoffen ist dies eine wichtige Botschaft.

Die Kühlkanäle durch die Spannpratze bringen das Kühlschmiermittel so nahe an die Schneide wie nur möglich. Die Bedienung durch die Klemmschraube ist denkbar einfach, der Wechsel der Wendeschneidplatte schnell erledigt. Um die Dichtheit des Systems muss sich der Anwender keine Gedanken machen.

Kühlung von Span- und Freifläche

Der weite Druckbereich ist nur eine Besonderheit. Walter realisierte noch eine weitere: eine doppelte Kühlung von Span- und Freifläche. Die Drehhalter verfügen demzufolge über zwei Kühlmittelaustritte. „Versuche zeigen, dass eine Kühlung der Freifläche auf zusätzliche Steigerungen der Standzeiten um 20 bis 30 % führt“, erklärt Hahn. „In Summe bietet unsere Präzisionskühlung damit Steigerungen der Standzeiten von 30 bis 150 %, abhängig vom KSS-Druck und dem zerspanten Material“.

Am meisten Entwicklung steckt in der spanflächenseitigen Kühlung. Den KSS durch ein ISO-Drehwerkzeug bis unmittelbar hinter die Schneidkante zu führen, ist gar nicht so einfach. Bei den Werkzeugen von Walter gelangt der KSS-Strahl durch die Spannpratze der Wendeschneidplatte hindurch. Genau genommen treten zwei Strahlen aus, um den Scheitelpunkt von Haupt- und Nebenschneide quasi in die Zange zu nehmen. Die Austrittsebene ist genau senkrecht zur Strahlrichtung bearbeitet. Auch diese Maßnahme verhindert Streueffekte und damit Verluste. Das hintere Ende der Pratze taucht ins Werkzeug ein. Zieht der Einrichter die Klemmschraube der Pratze fest, wird das System hundertprozentig dicht. Die einfache Lösung funktioniert mit allen Wendeschneidplatten. Künftig wird es aber optimierte Varianten mit Strahlleitgeometrie auf der Spanfläche geben. Die neue Wendeschneidplatte RM5 macht den Anfang.

Zahlreiche Optionen

Für die Systeme Walter Turn und Walter Cut hat der Anwender mehrere Optionen, um das KSS zuzuführen. Sämtliche ISO-Drehhalter sind mit jeweils zwei G1/8-Schlauchanschlüssen ausgestattet. Die eleganteste Lösung bietet sich in Verbindung mit den VDI-Aufnahmen A2120-P/A2121-P (P= Präzisionskühlung) für Stern- und Scheibenrevolver. Diese übergeben das Kühlmittel direkt an die Halter. Die KSS-Verbindung wird automatisch hergestellt, sobald die Halter montiert sind.

Teilen: · · Zur Merkliste